MÉTODO DE MONITORIZACIÓN DE LA FORMACIÓN DE DELAMINACIÓN EN PROCESOS DE TALADRADO DE MATERIALES COMPUESTOS.

Método de monitorización de la formación de delaminación en procesos de taladrado de materiales compuestos,

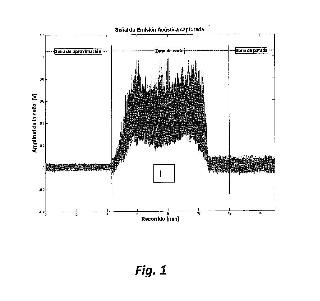

que comprende captar, durante el taladrado de cada agujero, señales de emisiones acústicas mediante al menos un sensor que convierte emisiones acústicas en señales de voltaje captadas; definir en base a las señales de voltaje captadas una zona de estudio (ZE) correspondiente a una zona de transición entre una tercera y una cuarta zona (III, IV) de corte; determinar un valor de mínimo relativo (u) y emitir una primera señal de aviso de posible delaminación cuando el valor de mínimo relativo (N) es mayor que un valor de mínimo relativo de referencia (NRef); emitir una señal de aviso de posible delaminación cuando una altitud de pico normalizada (H2) es mayor que una altitud de pico normalizada de referencia (H{2Ref}); y emitir una señal de aceptación cuando la altitud de pico normalizada (H2) es menor que la altitud de pico normalizada de referencia (H2Ref).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031486.

Solicitante: FUNDACION FATRONIK.

Nacionalidad solicitante: España.

Inventor/es: RODRÍGUEZ CANAS,Germán, OSTRA BELDARRAIN,Txomin, RAMÍREZ QUINTANA,Argiñe.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/04 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Análisis de sólidos (utilizando técnicas de emisión acústica G01N 29/14).

- G01N29/14 G01N 29/00 […] › utilizando técnicas de emisión acústica.

- G01N29/44 G01N 29/00 […] › Procesamiento de la señal de respuesta detectada.

Fragmento de la descripción:

necesidad de una posterior etapa de reparación. La investigación sobre este tema se ha centrado en desarrollar

estrategias para minimizar o controlar la delaminación a la 35 salida del material.

Al respecto, por un lado, diversos grupos de

investigación se han centrado tanto en la optimización de la geometría de la broca de taladrado corno en su recubrimiento con el objetivo de minimizar la delarninación a la salida del agujero. Por otro lado, también existe una gran investigación en la optimización de los parámetros del proceso y su relación

con la calidad final del agujero. Todos estos trabajos de investigación ayudan a la optimización del proceso de taladrado de materiales compuestos, pero no son capaces de asegurar la calidad de los agujeros ya que en ellos no setienen en cuenta las componentes estocásticas que no se pueden controlar.

Por otra parte, para la detección de la delarninación en estructuras de cornposite se han desarrollado también diferentes métodos tales corno rayos X, ultrasonidos, imágenes de resonancia magnética, etc. en el que se incluye la inspección visual. La patente US-5814 72 9-A hace referencia a uno de éstos métodos en el que un sistema evalúa la respuesta de la vibración mecánica de las estructuras de cornposite. A través de las ondas generadas por unos actuadores piezoeléctricos incrustados en el material se extrae la información de amortiguamiento del cornposite mediante unos sensores de alta sensibilidad alojados en la estructura. Estas aplicaciones son de gran utilidad en la inspección no destructiva de piezas de material compuesto aunque estas medidas son acciones correctivas no pudiéndose evitar los costes de inspección y reparación debidos a los agujeros defectuosos ocasionados durante el proceso de taladrado. También existe la posibilidad de que se requiera la inspección de agujeros o grupo de agujeros en los que la probabilidad de que haya defectuosos sea baja, con el consiguiente incremento de costes.

Por otra parte también ha habido una gran investigación en la monitorización de la rotura o desgaste de la herramienta, pero no existe ningún método equivalente aplicado a la delaminación del agujero y a su factor de delaminación. DESCRIPCIÓN DE LA INVENCIÓN La present.e invención tiene por objeto superar los inconvenientes del estado de la técnica más arriba detallados, 5 mediante un método de monitorización de la formación de delaminación en procesos de taladrado de materiales compuestos utilizando un cabezal porta-broca que comprende y una broca con una g·eornetria, un diámetro nominal y una punta, en el que se comparan seflales captadas con valores de referencia contenidos 10 en una unidad de proceso de datos durante un proceso de taladrado de sucesivos agujeros en un material compuesto, comprendiendo el método las etapas de introducir parámetros del proceso de taladrado en la unidad de procesamient.o de dat.os conectada al cabezal porta 15 broca, comprendiendo dichos parárnetros un prirner parámetro correspondiente al t.ipo de material compuesto, un segundo parámetro correspondiente a espesor del material compuesto, un tercer parámet.ro correspondiente a la velocidad de giro de la broca, un cuarto parámetro correspondiente al tipo de broca, un 2 O quinto parámetro correspondiente al diámetro de la broca y un sexto parámetro correspondiente a la velocidad de avance de la broca en el material compuesto según el avance programado, por ejemplo en mm/min, en el control de la. m:íquina; captar, durante el taladrado de cada agujero, seflales de 2 5 emisiones acústicas mediante a.l menos un sensor que convierte emisiones acústicas de, por ejemplo, 500kHz en seflales de voltaje comprendidos, por ejemplo, entre ---2V y +2V; definir una zona de corte en base a las seflales de voltaje captadas entre un primer momento en el que la punta de la broca 3 O contacta la .superficie de entrada del material compuesto y un último momento en el que la broca ha salido del material cornpuesto, y comprendiendo la zona de corte una primera zona comprendida ent.re dicho primer momento y un segundo moment.o en el que el diámetro nominal de la broca comienza a entrar en el 35 material compuesto, una segunda zona comprendida entre dicho segundo momento y un tercer momento en el que la punta de la broca empieza a salir del rnaterial compuesto, una tercera zona, comprendida entre dicho t.ercer momento y un cuarto momento en el que el diámetro nominal de la broca empieza a salir del 5 interior del agujero, una cuarta zona comprendida entre dicho cuarto momento y un quinto momento delimitado por el retroceso de la broca hasta quedar fuera del agujero, y una zona de estudio correspondiente a una zona de transición entre la tercera y la cuarta zona, corno por ejemplo a +/-2ITh'Tl entorno a 10 dicho cuarto momento, captándose primeras, segundas, terceras y cuartas seüales de voltaje respectivamente en dicha primera, segunda, tercera y cuarta zona; determinar un valor de mínimo relativo en base a las seüales de voltaje capt.adas, comparar el valor de mínimo 15 relativo con un valor de mínimo relativo de referencia (NRef) y emitir una primera seüal de avlso de posible delaminación cuando el valor de mínimo relativo es mayor que el valor de mínimo relativo de referencia; realizar, cuando el valor de mínimo relativo es menor que 20 el valor de mínimo relativo de referencia, una estandarización que comprende determinar una altit1Jd de pico estandarizada de las seüales de voltaje en la zona de corte, comparar la altitud de pico estandarizada con una altitud de pico estandarizada de referencia, y emitir una seüal de aviso de posible delaminación 25 cuando la. altitud de pico es mayor que la altitud de pico estandarizada de referencia; realizar, cuando la altitud de pico estandarizada es menor que la altitud de pico estandarizada de referencia, una normalización que comprende determinar una altit.ud de pico 3 O normalizada, comparar la altitud de pico norrnalizada con una altitud de pico normalizada de referencia, y emitir una seüal de aviso de posible delaminación cuando la altitud de pico normalizada es mayor que la altitud de pico normalizada de referencia;...

Reivindicaciones:

l. tv1étodo de monit.orización de la formación de delaminación en procesos ele talaclra.clo de materiales comp1Jestos utilizando 1.m cabezal porta-broca que comprende y una broca con una geometria, un diámetro nominal y una punta, en el que se comparan señales captadas con valores de referencia contenidos en una unidad ele proceso de datos durante un proceso Q'a'-· taladrado de sucesivos agujeros en un material compuesto caracterizado porque el método comprende

introducir parámetros del proceso de taladrado en la unidad de procesamiento de datos conectada al cabezal porta-broca, comprendiendo dichos parámetros un primer parámetro correspondiente al tipo de material compuesto, un segundo parámetro correspondiente a espesor del material compuesto, un tercer parámetro correspondiente a la velocidad de giro de la broca, un cuarto parámetro correspondiente al tipo de broca, un quinto parámet.ro correspondiente al diámetro de la broca y un sexto parámetro correspondiente a la velocidad de avance de la broca en el material compuesto;

capta.r, durante e1 taladrado de cada agujero, señales ele emisiones acústicas mediante al menos un sensor que convierte emisiones acústicas en señales de voltaje captadas;

definir una zona de corte (I, II, III, IV, V) en base a las señales de voltaje captadas entre un primer momento en el que la punta de la broca contacta la superficie de entrada del material compuesto y un último momento en e1 que 1a broca ha salido del material compuesto, y comprendiendo la zona de corte

(I, II, III, IV, V) una primera zona (I) comprendida entre dicho primer momento y un segundo momento en el que el diámetro nominal de la broca comienza a entrar en el material compuesto, una segunda zona (II) cornprenclida entre dicho segundo momento y un t.ercer momento en el que la punta de la broca empieza a salir del materia.! compuesto, una tercera zona (III) , comprendida entre dicho tercer momento y un cuarto momento en

el que el diámetro nominal de la broca empieza a salir del interior del agujero, una cuarta zona (IV) comprendida entre

dicho cuarto moment.o y un quinto momento delimitado por el retroceso de la broca hasta quedar fuera del agujero, y una

zona de estudio (ZE) correspondiente a una zona de transición entre la tercera y la cuarta zona (III, IV) , captándose primeras, segundas, terceras y cuartas sefiales de voltaje respectivamente en dicha primera, segunda, tercera y cuarta zona;

determinar un valor de minimo relativo (N) en base a las

señales de voltaje captadas, comparar el valor de mínimo relativo (N) con un valor de mínimo relativo de referencia (NRef) Y ernitir una primera señal de aviso de posible delaminación cuando el valor de mínimo relativo (N) es mayor 15 que el valor de mínirno relativo de referencia (NRetl; real1zar, cuando el valor de mínimo relativo (N) es menor que el valor ele mínimo relativo de referencia (NRetl, una estandarización que comprende determinar una altitud de pico estandarizada (HJ) de las sefwles de voltaje en la zona de 2 O corte, comparar la altitud de pico estandarizada (H1 ) con una altit1Jd de pico estandarizada de referencia (H 1Ref) , y emitir una señal de aviso de posible delaminación cuando la altitud de pico (H 1 ) es mayor que la altitud de pico estandarizada de referencia (Hrnetl; 25 realizar, cuando la altitud de pico estandarizada (H1 ) es menor que la altitud de pico estandarizada de referencia (H1Ref) , una normalización r.rue comprende determinar una altitud de pico normalizada (H2 ) , comparar la altitud de pico normalizada (H2 ) con una altitud de pico normalizada de referencia (H2Rerl, y 30 emitir una señal de avi.so de posible delaminación cuando la altitud de pico normalizada (H2 ) es mayor que la altitud de pico normalizada de referencia (H2Ref) ; emitir una señal de aceptación cuando la altitud de pico normalizada (H2 ) es menor que la altitud de pico normalizada de 35 referencia (H2Ref) 2. Método de monitorización, según la reivindicación l, caracterizado porque el valor de mínimo relativo (N) se det.ermina relacionando un ancho de señal (Drv, RMs) correspondiente al valor eficaz de las cuartas señales de 5 voltaje y un nivel de referencia (Vrr, RMs) correspondiente al valor eficaz de la anchura de una envolvente de las segundas señales de voltaje, siendo el valor de mínimo relativo (N) un cociente entre el ancho de señal (DN, RMs) y el nivel de referencia (Vrr, RMs) correspondiente al valor eficaz de la 10 anchura de una envolvente de las segundas señales de voltaje. 3.. lVJét~odo de monitorización, seg·ún la reivindicación 1 ó 2, caracterizado porque la estandarización para obtener la altitud de pico estandarizada (H1 ) comprende 15 determinar en cada medio periodo de revolución de la broca sobre las señales en la zona de corte (I, II, III, IV) una altitud de pico mínima y una altitud de pico máxima para obtener un número (n) de puntos máximos correspondiente a las altitudes de pico rnáximas y un número (rn) de punto.s mínimos 2 O correspondiente a altit.udes de pico mínimas, siendo el número de puntos m:íximos igual al número de puntos mínimos (m) ; establecer al menos dos grupos de puntos máximos que comprenden cada uno el mismo número de los puntos máximos; establecer, para cada uno de los grupos de puntos máximos, 25 una línea de p1.mtos máximos, y establecer una línea media de puntos máximos estandarizada (Ls, maxl a partir de las lineas de puntos máximos; establecer al menos dos grupos de puntos mínimos que comprenden cada uno el mismo número de los punt.os mínimos; 30 establecer, para cada uno de los grupos de puntos mínimos, una linea de punt.os mínimos, y establecer una linea media estandarizada de punto.s mínimos (Ls, min) a partir de las lineas de puntos mínimos; determinar un primer valor de pico más alto (Prr, maxl en una 35 primera parte de la linea media estandarizada de puntos máximos ( Ls, max) ; determinar un se<;¡undo valor de pico rnás alto (PzE, maxl en una segunda parte de la línea media estandarizada de puntos m:íximos (Ls, maxl correspondiente a la zona de estudio (ZI~) ; 5 establecer la altitud de pico estandarizada (H1 ) restando del segundo valor de pico más alto (PzE, maxl el primer valor de pico más alto (Prr, maxl. 4. Método de monitorización, según la reivindicación 1 O caracterizado porque la zona de estudio (ZE) está determinada en +/2rnm entorno a dicho cuarto momento. 5. Método de monitorización, según la reivindicación 3 ó 4, caracterizado porque la normalización para obt.ener la altitud 15 de pico normalizada (H2l comprende normalizar la zona de corte generando una línea de puntos máximos (Lmaxl en base a dicho número (n) de puntos máximos, y una línea de puntos mínimos (Lmin) en base a dicho número (m) de puntos mínimos, envolviendo la línea de puntos máximos (Lm~l y 20 la linea de puntos mínimos (Lmin) las señales de voltaje en la zona de corte; determinar, dentro de una periodicidad relacionada con la geometría de la broca, un número (k) de valores máximos y un número (1) de valores mínimos y adjudicar el valor 1 a los 25 valores máximos y un valor O a los valores mínimos; determinar, en la zona de estudio (ZE) , una posición teórica (di, min) del valor mínimo entre cada dos valores máximos que se asume situada equidistantemente de cada uno de los dos valores máximos, para obtener una parábola (Pi ) con los dos 30 valores máximos y la posición teórica (di, min) del valor mínimo teórico, siendo la parábola (Pi) una parábola teórica cuyo mínimo, que toma el valor cero, está situado en la mitad de la distancia de los dos valores máximos; determinar, en cada intervalo comprendido entre los 35 valores máximos de cada medio periodo de revolución de labroca, una diferencia máxima (j) entre la parábola (Pi) , determinar la diferencia máxima (j) más grande existente entre todos los intervalos, y establecer el valor máximo existente en la diferencia máxima (j) más grande corno la altitud máxima norrnalizada (H2 ) .

6. tJiétodo de monitorización, según una de las reivindicaci_ones precedentes, caracterizado porque se fija un

fa.ctor de delaminación máximo admisible ( FnRef) definido corno cociente entre el diámetro dañado máximo del agujero taladrado y el diámetro nominal del agujero y se calculan, para un proceso de taladrado, los valores de la altura estandarizada

(Hd y de la altura normalizada (H2 ) y se establece un valor de altura estandarizada de referencia (H1, Ref) y un valor de altura normalizada de referencia (H2 , Ref)7. Método de monitorización, según la reivindicación 6, caracterizado porque el factor de delaminación máximo admisible

(FnRef) se obtiene en un proceso de taladrado previo de ensayo en el que se taladran agujeros conforme a los parámetros del proceso de taladrado.

8. Método de monitorización, según una de las reivindicaciones precedentes, caracterizado porque al menos el valor de mínimo relativo de referencia (NRef) , la altitud de pico estandari_zada de referencia (Huzef) , la. altitud de pico normalizada de referencia (H2Pef) y el nivel de referencia

(Vrr, RMs) se obtienen en un proceso de taladrado previo de ensayo en el que se taladran agujeros conforme a los parámetros del proceso de taladrado.

9. tv1étodo de monitorización, según una de las reivindicaciones precedentes, caracterizado porque al rnenos

durante el proceso de taladrado, dicho al menos un sensor de emisiones acústicas se pone en contacto con el material

compuesto a taladrar.

10. tv1étodo de monitorización, según una de las reivindicaciones precedentes, caracterizado porque dicho al

menos un sensor de emisiones acústicas convierte las emisiones acústicas en señales ele voltaje comprendidos entre --2V y +2V.

ll. 1\!létoclo ele monitoriza.ción, según 1.1na ele la.s reivindicaciones precedentes, caracterizado porque se captan 10 señales de dicho al menos un sensor de emisión acústica ele al menos 500kHz.

Patentes similares o relacionadas:

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Procedimiento y dispositivo para compensar las no uniformidades de acoplamiento en pruebas ultrasónicas, del 24 de Junio de 2020, de PROCEQ SA: Un procedimiento para probar un componente mediante ultrasonido, que comprende las etapas de: aplicar un dispositivo , que tiene al menos un emisor […]

Método y aparato para cuantificar la porosidad en un componente, del 17 de Junio de 2020, de THE BOEING COMPANY: Metodo para medir la porosidad en un material compuesto , comprendiendo el metodo: emitir una senal ultrasonica (312; 412; […]

Prueba de ondas guiadas, del 29 de Abril de 2020, de IP2IPO Innovations Limited: Aparato para onda guiada que prueba un objeto de prueba que comprende: un conjunto lineal de transductores acústicos electromagnéticos […]

Procedimiento de prueba de una pieza de trabajo utilizando ultrasonido, del 8 de Abril de 2020, de Framatome GmbH: Un procedimiento de prueba de una pieza de trabajo por medio de tecnología de chorro ultrasónico, en el que se genera una señal de ultrasonido que tiene […]

Método de detección de defectos por ultrasonidos, dispositivo de detección de defectos por ultrasonidos y método para producir material de tuberías, del 25 de Marzo de 2020, de JFE STEEL CORPORATION: Método de detección de defectos por ultrasonidos para detectar un defecto (BW) en una superficie (B) interna de una tubería metálica usando ondas de ultrasonidos, […]

EQUIPO PARA EL ANÁLISIS DEL ESPECTRO DE VIBRACIÓN EN MATERIALES, del 5 de Marzo de 2020, de UNIVERSIDAD EAN: La invención se refiere a un escáner por vibraciones que incluye una base estática y una base amortiguada dentro de la cual se pondrá el objeto a analizar. La base estática […]

Instalación para inspección de ruedas ferroviarias y aparato para inspección por ultrasonido que comprende dicha instalación para inspección, del 8 de Enero de 2020, de Amsted Rail Company, Inc: Una instalación para inspección para la inspección por ultrasonido de una rueda ferroviaria, teniendo la instalación para inspección un conjunto de […]