MATERIAL COMPUESTO MULTIFUNCIONAL CON INTERCAPA VISCO-ELÁSTICA.

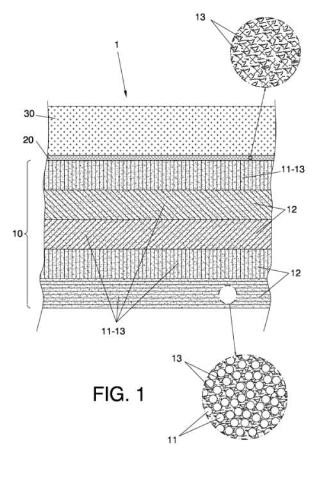

Estructura de material compuesto (1), que comprende una primera capa (10) continua del material compuesto (1),

una segunda capa (20) capa de material visco-elástico, y una tercera capa (30) continua de protección contra impactos.

La primera capa (10) está formada por componentes estructurales en forma de matriz (11) y de fibras (12).

La segunda capa (20) de material visco-elástico está agregada sobre la primera capa (10), pudiendo ser dicha segunda capa (20) continua o discontinua. En el caso de ser discontinua, unos huecos (25), en forma de barras, círculos o cuadrados, se distribuyen en el seno de la segunda capa (20). Opcionalmente se disponen refuerzos (13) de nano-tubos o nano-fibras de carbono en cualquiera de las dos primeras capas (10, 20).

La tercera capa (30) de material de protección contra impactos está agregada en forma continua sobre la segunda capa (20), siendo dicha tercera capa (30) la más exterior del material compuesto (1). Además, esta tercera capa (30) es conductora de corriente eléctrica.

El material compuesto (1) tiene propiedades aptas para la amortiguación acústica, la resistencia al impacto y la conductividad eléctrica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031950.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: GUINALDO FERNÁNDEZ,Enrique, BLANCO VARELA,Tamara.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B27/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados compuestos esencialmente de resina sintética.

Fragmento de la descripción:

Material compuesto multifuncional con intercapa visco-elástica.

OBJETO DE LA INVENCIÓN

Esta invención divulga un material que presenta conjuntamente propiedades aptas para la amortiguación acústica, la resistencia al impacto y que, además, proporciona buena conductividad eléctrica. También se refiere al procedimiento de fabricación de un material con estas características. Su uso resulta de interés relevante en la industria aeroespacial.

PROBLEMA TÉCNICO A RESOLVER. ANTECEDENTES DE LA INVENCIÓN

El uso de materiales compuestos en la industria aeroespacial ha ido en aumento de forma notable desde la década de 1970. La buena resistencia mecánica de dichos materiales y su bajo peso han determinado su presencia cada vez más apreciable en los distintos elementos estructurales de las aeronaves, excepto en aquellas zonas sometidas a elevadas cargas térmicas.

El objeto de la invención es proporcionar un material compuesto que incremente la amortiguación acústica (por ejemplo, cuando se usa como material estructural en la célula de una aeronave) mejorando así el confort en vuelo de los usuarios. También se busca aumentar la resistencia al impacto como material estructural de la aeronave. Igualmente, se persigue una buena conductividad eléctrica lo que permite, por ejemplo, la salida de un rayo con facilidad cuando éste incide sobre la aeronave. Dicho material comprende una estructura, que puede ser continua para todas sus capas, compuesta por una base que está formada por una matriz y la correspondiente fibra, al menos una lámina de material visco-elástico y, al menos, una capa de material de protección contra el impacto.

En el estado de la técnica se conocen diversas formas de empleo conjunto de material compuesto y viscoelástico, pudiendo destacar:

- tecnología conocida como “embedded damping”, consistente en la utilización de una lámina de material visco-elástico embebida en un material compuesto para absorber y/o disipar energía en vibraciones de media frecuencia (de 100 a 500 Hz) ;

- tecnología denominada “add-on damping”, basada en la utilización de un elemento ligado a una capa de material visco-elástico que se adhiere a un elemento estructural para absorber y/o disipar energía en vibraciones de media frecuencia (de 100 a 500 Hz) .

Igualmente, se conocen diversos documentos que muestran un estado de la técnica relacionado con el objeto de la presente invención. La solicitud internacional de patente WO 2008/147754 A1 describe un material compuesto híbrido para amortiguar sonidos y vibraciones en aeronaves. Este material presenta diversas capas, entre ellas una visco-elástica, pudiendo contar con fibras metálicas para aumentar el efecto de amortiguación.

Las solicitudes internacional de patente WO 2010/077849 A1, WO 2010/079322 A1 y WO 2008/115301 A2 muestran materiales compuestos multicapa, incluyendo al menos una capa visco-elástica o bien la introducción de elementos con propiedades visco-elásticas.

La solicitud de patente estadounidense US 2010/0126796 A1 presenta un material compuesto multicapa con características amortiguadoras, que posee una capa visco-elástica entre otras metálicas.

El documento EP 1 500 494 B1 divulga un material compuesto cuya estructura cuenta con capas amortiguadoras de material visco-elástico, así como su proceso de fabricación.

El documento US 6 114 050 A describe un laminado híbrido polímero-titanio que combina capas de material compuesto; en una realización preferente todas las capas de material compuesto tienen la misma orientación. El material resulta de especial aplicación para aeronaves supersónicas de uso civil.

Sin embargo, no se conoce en el estado de la técnica ningún material como el que se presenta en este documento, en el que se combinen de forma eficiente todos los aspectos valorados en esta invención: amortiguación acústica, conductividad eléctrica y resistencia a impacto. La resistencia a impacto debe entenderse como resistencia a impactos de baja, media y alta energía. Se entiende por impacto de baja energía aquellos que son menores de 50 J, representativos de caída de herramienta sobre el material. Los impactos de media energía son aquellos comprendidos entre 50 J y 3 kJ; ejemplos típicos son impactos de pájaros en vuelo. Por último, los impactos de alta energía son aquellos superiores a 3 kJ, representativos de impacto en el fuselaje de fragmentos de hielo expulsados por las palas de motores de hélice o rotor abierto.

DESCRIPCION DE LA INVENCIÓN

La invención que se describe divulga una estructura de material compuesto, curada o sin curar, que comprende un componente estructural en forma de matriz, un componente estructural en forma de fibra, una capa de material visco-elástico y una capa de material de protección contra impactos. La matriz y la fibra forman una primera capa continua del material compuesto. La capa de material visco-elástico está agregada en forma de una segunda capa sobre la primera capa, formada por la matriz y la fibra ya mencionadas. La capa de material de protección contra impactos está agregada en forma de una tercera capa, continua, sobre la segunda capa de material visco-elástico. Dicha tercera capa de material de protección contra impactos es la capa más exterior del material compuesto y es, además, conductora de corriente eléctrica.

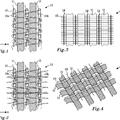

La capa de material visco-elástico está agregada en forma de una segunda capa continua sobre la primera capa. En otra configuración la capa de material visco-elástico está agregada en forma de una segunda capa discontinua sobre la primera capa, presentado huecos en forma de barras, círculos o cuadrados.

En una realización de la invención, el material compuesto presenta refuerzos de nano-tubos de carbono en, al menos, una de las capas primera y segunda. En otra realización el material compuesto presenta refuerzos de nano-fibras de carbono en, al menos, una de las capas primera y segunda.

La matriz asociada con la primera capa continua del material compuesto es un compuesto termoestable; en otra configuración dicha matriz es un compuesto termoplástico.

Por otro lado, las fibras estructurales empleadas en la primera capa continua del material compuesto son polímeros reforzados de fibra de carbono, CFRP, o de vidrio GFRP.

La tercera capa del material compuesto, que sirve como material de protección contra impactos, es alguna de las siguientes: un metal puro, una aleación metálica, un óxido metálico, o un material cermet.

El espesor de la segunda capa, visco-elástica, del material compuesto es de entre 0, 1 y 0, 2 mm.

A su vez, la tercera capa del material compuesto tiene un espesor máximo igual a un tercio (33, 33 %) del espesor total del material compuesto. Por otro lado dicha tercera capa del material compuesto tiene un espesor mínimo que es:

a) superior al 22 % del espesor total del material compuesto, o b) mayor que 0, 8 mm, aplicándose de estos dos requisitos mínimos el que antes se cumpla.

La invención también describe un procedimiento de fabricación de una estructura de material compuesto que comprende:

- un componente estructural en forma de matriz,

- un componente estructural en forma de fibra,

- una capa de material visco-elástico,

- una capa de material de protección contra impactos.

La matriz y la fibra se laminan mediante un procedimiento automático, del tipo “automatic tape lay-up” o “fiber placement”, sometiéndose la pieza laminada a un ciclo de curado o consolidación en autoclave, obteniéndose una primera capa de material laminado. A continuación se procede a la agregación de una segunda capa de material visco-elástico. Después, sobre el conjunto de la segunda capa de material visco-elástico, basada en la primera capa, se agrega una tercera capa de material de protección contra impactos. Dicha tercera capa es la capa más exterior del material compuesto, siendo, además, la tercera capa conductora de corriente eléctrica.

La segunda capa de material visco-elástico se obtiene mediante alguno de los dos siguientes modos:

1) El material visco-elástico, que se presenta en forma de tiras o bandas, velo tejido o no tejido, continuo o discontinuo, es sometido a un proceso de pre-impregnación con una matriz de resina termoestable o termoplástica, o bien en combinación con fibra de carbono o vidrio, o bien solo. Así se obtiene una capa de material...

Reivindicaciones:

1 – Estructura de material compuesto (1) , curada o sin curar, que comprende:

- un componente estructural en forma de matriz (11) ;

- un componente estructural en forma de fibra (12) ;

- una capa de material visco-elástico

- una capa de material de protección contra impactos; caracterizado por que:

- la matriz (11) y la fibra (12) forman una primera capa (10) continua del material compuesto;

- la capa de material visco-elástico está agregada en forma de una segunda capa (20) sobre la primera capa (10) , formada por la matriz (11) y la fibra (12) ;

- la capa de material de protección contra impactos está agregada en forma de una tercera capa (30) , continua, sobre la segunda capa (20) de material visco-elástico, siendo dicha tercera capa (30) de material de protección contra impactos la capa más exterior del material compuesto (1) , y siendo la tercera capa

(30) conductora de corriente eléctrica.

2 – Estructura de material compuesto (1) según la reivindicación 1, caracterizado por que la capa de material visco-elástico está agregada en forma de una segunda capa (20) continua sobre la primera capa (10) .

3 – Estructura de material compuesto (1) según la reivindicación 1, caracterizado por que la capa de material visco-elástico está agregada en forma de una segunda capa (20) discontinua sobre la primera capa (10) , presentado huecos (25) en forma de barras, círculos o cuadrados.

4 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 3, caracterizado por que al menos una de las capas primera (10) y segunda (20) presenta refuerzos (13) de nano-tubos de carbono.

– Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 3, caracterizado por que al menos una de las capas primera (10) y segunda (20) presenta refuerzos (13) de nano-fibras de carbono.

6 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 5, caracterizado por que la matriz (11) de la primera capa (10) continua del material compuesto (1) es un compuesto termoestable.

7 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 5, caracterizado por que la matriz (11) de la primera capa (10) continua del material compuesto (1) es un compuesto termoplástico.

8 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 7, caracterizado por que las fibras estructurales (12) empleadas en la primera capa continua (10) del material compuesto (1) son polímeros reforzados de fibra de carbono, CFRP, o de vidrio GFRP.

9 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 8, caracterizado por que la tercera capa (30) , de material de protección contra impactos, es alguna de las siguientes: un metal puro, una aleación metálica, un óxido metálico, o un material cermet.

– Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 9, caracterizado por que el espesor de la segunda capa (20) visco-elástica del material compuesto (1) es entre 0, 1 y 0, 2 mm.

11 – Estructura de material compuesto (1) según cualquiera de las reivindicaciones 1 a 10, caracterizado por que la tercera capa (30) del material compuesto (1) tiene un espesor máximo igual a un tercio (33, 33 %) del espesor total del material compuesto (1) .

12 – Estructura de material compuesto (1) según la reivindicación 11, caracterizado por que la tercera capa (30) del material compuesto (1) tiene un espesor mínimo que es: a) superior al 22 % del espesor total del material compuesto (1) , o b) mayor que 0, 8 mm, aplicándose de estos dos requisitos mínimos el que antes se cumpla.

13 – Procedimiento de fabricación de una estructura de material compuesto (1) que comprende:

- un componente estructural en forma de matriz (11) ;

- un componente estructural en forma de fibra (12) ;

- una capa de material visco-elástico;

- una capa de material de protección contra impactos;

caracterizado por que comprende las fases:

- A) laminado de la matriz (11) y la fibra (12) mediante un procedimiento automático, del tipo “automatic tape lay-up” o “fiber placement”, sometiéndose la pieza laminada a un ciclo de curado o consolidación en autoclave, obteniéndose un primer capa (10) de material laminado;

- B) agregación de una segunda capa (20) de material visco-elástico (21) ;

- C) sobre el conjunto de la segunda capa (20) de material visco-elástico, basada en la primera capa (10) , se agrega una tercera capa (30) de material de protección contra impactos, siendo dicha tercera capa (30) la capa más exterior del material compuesto (1) , y siendo la tercera capa (30) conductora de corriente eléctrica.

14 – Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 13 caracterizado por que la agregación de la segunda capa (20) se realiza de modo que:

- B1) material visco-elástico (21) , en forma de tiras o bandas, velo tejido o no tejido, continuo o discontinuo, es sometido a un proceso de pre-impregnación con una matriz (22) de resina termoestable o termoplástica, bien en combinación con fibra (23) de carbono o vidrio, o bien solo, obteniéndose una capa de material visco-elástico pre-impregnada (24) ; y,

- B2) la capa de material visco-elástico pre-impregnada (24) , se deposita sobre la superficie de la primera capa (10) de material compuesto mediante laminación automática, del tipo “automatic tape lay-up” ó “fiber placement”; posteriormente se cura o consolida a la vez que la primera capa (10) , es decir en el mismo ciclo de curado o consolidación, de manera que tras ese proceso de laminación y curado o consolidación, la capa de material visco-elástico pre-impregnada (24) se convierte en la segunda capa (20) de material viscoelástico.

– Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 13 caracterizado por que la agregación de la segunda capa (20) se realiza de modo que material visco-elástico (21) , sin impregnar, en forma de lámina, continua o discontinua, se deposita directamente sobre la primera capa (10) de material compuesto sin curar o sin consolidar, o bien tras la deposición de un adhesivo film sobre dicha primera capa (10) , de manera que el material visco-elástico (21) cura o consolida en el mismo ciclo de curado o consolidación que la primera capa (10) de material compuesto.

16 – Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 15 caracterizado por que, previamente, la lámina de material visco-elástico (21) se somete a un tratamiento superficial, del tipo tratamiento por plasma atmosférico, para favorecer su unión con la primera capa (10) de material compuesto (1) .

17 – Procedimiento de fabricación de una estructura de material compuesto (1) según cualquiera de las reivindicaciones 13 a 16, caracterizado por que la tercera capa (30) de protección contra impactos se agrega sobre la segunda capa (20) visco-elástica del material compuesto (1) por deposición mediante espray térmico.

18 – Procedimiento de fabricación de una estructura de material compuesto (1) según cualquiera de las reivindicaciones 13 a 16 caracterizado por que la tercera capa (30) de protección contra impactos se agrega sobre la segunda capa (20) visco-elástica del material compuesto (1) mediante unión mecánica, por ejemplo, del tipo remaches.

19 – Procedimiento de fabricación de una estructura de material compuesto (1) según cualquiera de las reivindicaciones 13 a 16 caracterizado por que la tercera capa (30) de protección contra impactos se agrega sobre la segunda capa (20) visco-elástica del material compuesto (1) mediante pegado de la tercera capa (30) con un adhesivo, tras proceder previamente a la preparación superficial de la misma, por ejemplo mediante un proceso de decapado o anodizado; realizándose el curado o consolidación del adhesivo a utilizar para encolar la tercera capa (30) .

– Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 19 caracterizado por que el adhesivo que permite el pegado de la tercera capa (30) se cura en el mismo ciclo del curado o consolidado conjunto formado por la primera capa (10) y la segunda capa (20) del material compuesto (1) .

21 – Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 19 caracterizado por que el adhesivo que permite el pegado de la tercera capa (30) se cura en un ciclo distinto al ciclo del curado o consolidado conjunto formado por la primera capa (10) y la segunda capa (20) del material compuesto (1) .

22 – Procedimiento de fabricación de una estructura de material compuesto (1) según la reivindicación 21 caracterizado por que el conjunto curado o consolidado formado por la primera (10) y la segunda (20) capa se somete a un tratamiento superficial previo al encolado, del tipo tratamiento mediante lijado, uso de pelable, o tratamiento por plasma atmosférico.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Lámina decorativa y panel decorativo, del 24 de Junio de 2020, de TOPPAN PRINTING CO., LTD: Lámina decorativa que comprende: una capa de patrón de imagen formada sobre un material de base de lámina; una primera capa de protección de superficie […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Película de poliéster que tiene una estructura multicapa para laminar un sustrato metálico, sustrato metálico que tiene una película de poliéster y un contenedor que tiene un componente fabricado a partir de este sustrato metálico, del 6 de Mayo de 2020, de Tata Steel IJmuiden B.V: Un sustrato metálico que tiene una película de poliéster laminada en al menos una cara del sustrato metálico para producir un laminado, en donde la película de poliéster es una […]

Película de polietileno metalizada con adhesión metálica mejorada, del 8 de Abril de 2020, de Dow Global Technologies LLC: Una estructura multicapa que comprende: (a) una capa de revestimiento que comprende al menos un 50 % en peso de una composición interpolimérica de etileno/α-olefina […]

Telas de PCM flexibles, del 25 de Marzo de 2020, de smartpolymer GmbH: Tela de PCM flexible con alta densidad de almacenamiento de energía térmica latente, caracterizada por una estructura de soporte bidimensional […]

Pantalla de invernadero, del 25 de Marzo de 2020, de Aktiebolaget Ludvig Svensson: Una pantalla de invernadero que comprende tiras del material de película que están interconectadas por un sistema de hilo de hebras transversales y hebras […]

Pantalla de invernadero, del 25 de Marzo de 2020, de Aktiebolaget Ludvig Svensson: Una pantalla de invernadero que comprende tiras del material de película que están interconectadas por un sistema de hilo de hebras transversales y hebras […]