INSTALACIÓN PARA LA TRANSFORMACIÓN DE ENERGÍA CALÓRICA EN ENERGÍA ELÉCTRICA.

Instalación para la transformación de energía calórica en energía eléctrica.

La presente patente pertenece al campo de la energía, en particular, a las instalaciones de transformación de energía calórica en energía eléctrica y se puede emplear para la combustión de diferentes residuos de la agricultura.

La presente instalación reivindicada consta de una tolva 1 para el combustible, la cual está unida a través del sistema 2 de suministro de combustible con la caldera 3. La caldera 3 está unida a través de la tubería 4 de suministro de vapor con la turbina generadora de vapor 5. La tubería 7 de vapor de salida de la turbina generadora de vapor 5 está unida a través del circuito caliente con el primer intercambiador de calor 8. El primer intercambiador de calor 8 está unido por la tubería 9 a través del circuito caliente con el segundo intercambiador de calor 10 de condensación del vapor de salida. El segundo intercambiador de calor 10 está unido, por la tubería con la bomba 11, con la caldera 3. El circuito frío del primer intercambiador de calor 8 está provisto de las tuberías 13 y 14, en particular, en la tubería 14 está situada la bomba 12. El primer intercambiador de calor por las tuberías 13 y 14 está unido con la cámara de secado 15. La cámara de secado 15 está unida con el circuito caliente del tercer intercambiador 16, cuya salida del circuito caliente está unida con el recipiente 17 de colección del condensado. Las salidas del recipiente 17 de colección del condensado están provistas de una tubería con la bomba de vacío 18 y de una segunda tubería con la bomba 19 de extracción del condensado. Los circuitos fríos del segundo intercambiador 10 y tercer intercambiador están unidos al sistema externo de suministro de agua fría (en las figuras no se identifican). En la entrada, la cámara 15 de secado está unida con la tolva 21 para el suministro de la materia prima por una tubería, en la cual está situada la bomba 20. En la salida, la cámara 15 de secado está unida con el sistema 2 de suministro de combustible. Como se muestra en la Fig. 2, la cámara 15 de secado consta de la cámara de vacío 22, dentro de la cual está dispuesto el intercambiador industrial 23, realizado en forma de varios paneles intercambiadores de calor horizontales y del sistema 25 de traslado de la materia prima por los paneles del intercambiador industrial 23. El sistema 25 de traslado de la materia prima se puede realizar, por ejemplo, en forma de un transportador de arrastre. Dentro de los paneles intercambiadores de calor se bombea el portador de calor para el calentamiento de la materia prima sometido al secado. La cámara de vacío 22 se encuentra provista en su entrada de un dosificador 24, y en su salida de una tolva 26 para la descarga, la cual está situada en el extremo del último panel del intercambiador de calor industrial 23. La tolva 26 de descarga de la cámara de vacío 22 está unida con el sistema 2 de suministro de combustible a través de la compuerta 27.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803501.

Solicitante: OBSCHESTVO S OGRANICHENNOY OTVETSTVENNOSTYU "RAZVITIE DEVELOPMENT".

Nacionalidad solicitante: Federación de Rusia.

Dirección: POCHTOVOE OTDELENIE 3, 76, G. LUBERTSY, región de Moscú. 140003 LUBERTSY FEDERACION RUSA.

Inventor/es: BOKOV,Sergey Anatolievich, GUSKOV,Vladimir Victorovich, DEMIN,Sergey Lvovich, KARPUSHKIN,Vadim Vladimirovich, ORLOV,Kiril Yurievich, POPOV,Evgeny Nikolaevich, SOLYANKIN,Pavel Vladimirovich.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F01K17/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01K PLANTAS MOTRICES A VAPOR; ACUMULADORES DE VAPOR; PLANTAS MOTRICES NO PREVISTAS EN OTRO LUGAR; MOTORES QUE UTILIZAN CICLOS O FLUIDOS DE TRABAJO ESPECIALES (plantas de turbinas de gas o de propulsión a reacción F02; producción de vapor F22; plantas de energía nuclear, disposición de motores en ellas G21D). › F01K 17/00 Utilización del vapor o de los condensados provenientes, bien de la extracción, bien del escape de las plantas de vapor (para el precalentamiento de agua de alimentación F01K 7/34; retorno de los condensados a la caldera F22D). › Recuperación en el ciclo de funcionamiento de la energía del vapor, bajo forma degradada, p. ej. utilización del vapor de escape para secar el combustible sólido utilizado en la planta motriz.

Fragmento de la descripción:

Instalación para la transformación de energía calórica en energía eléctrica.

La presente patente pertenece al campo de la energía, en particular, a las instalaciones de transformación de energía calórica en energía eléctrica y se puede emplear para la combustión de diferentes residuos de la agricultura. Estado de la técnica Es conocida una instalación para la transformación de energía calórica en energía eléctrica, dispuesto según el esquema tradicional de transformación y constando de un horno para la combustión del combustible, elementos para el suministro de los productos de alimentación a la caldera, del módulo de suministro de vapor a la turbina, unida al generador de energía eléctrica (Pat. EE.UU. Nº 5.216.884 MKI F01K 17/00 8.06.1993) .

La deficiencia de dicha instalación reside en la relativa baja eficacia de trabajo de la instalación y relativas grandes pérdidas de energía calórica.

La instalación para transformación de energía calórica en eléctrica al entrar en combustión los productos agrícolas, constituye por el conjunto de sus índices esenciales la solución técnica transformadora de energía calórica en eléctrica más cercana a la presente solicitud.

Dicha instalación comprende una tolva para el combustible; una cámara de combustión del combustible; una caldera, unida por una tubería con la cámara de combustión; un intercambiador de calor, unido por una tubería con la caldera: y la turbina al vapor generadora de electricidad, unida con la salida de la caldera (Pat. EE.UU. Nº 4.896.508, MKH F01K 27/00 del 30.01.1990) .

La deficiencia de dicha instalación reside en la imposibilidad de utilizar en calidad de combustible residuos no preparados hasta el final, es decir, residuos con una humedad mayor de 30%, en cuyo caso la preparación requiere de un gasto adicional de energía, lo que disminuye el coeficiente de eficiencia del proceso y empeora el entorno ecológico de la instalación.

El presente problema técnico, cuya solución es objeto de la presente solicitud, consiste en la ampliación de las posibilidades de la instalación gracias al empleo como combustible de los residuos con un alto contenido de humedad, y a la disminución del gasto de energía y a la disminución de la contaminación en su entorno medioambiental. Descripción de la invención

El objeto de la presente solicitud se soluciona porque la instalación para la transformación de energía calórica en energía eléctrica consta de una tolva para el combustible, la cual está unida por un sistema de suministro de combustible a la caldera, la que a su vez está unida por una tubería de suministro de vapor a la turbina generadora. La tubería del vapor saliente de la turbina está unida con la entrada al circuito caliente del primer intercambiador de calor, cuya salida del circuito caliente está unida por una tubería con la entrada al circuito caliente del segundo intercambiador de calor para la condensación del vapor de salida. La salida de circuito caliente del segundo intercambiador de calor está unida por una tubería, provista de una bomba, con la caldera. La entrada y salida del circuito frío del primer intercambiador de calor están conectadas por tuberías a la cámara de secado, en particular, por lo menos en una de las tuberías se dispone de una bomba. La cámara de secado de la misma manera está unida con la entrada al circuito caliente del tercer intercambiador de calor, cuya salida del circuito caliente está unida con el recipiente de colección del condensado. En particular, el recipiente de colección del condensado está provisto de una primera tubería con una bomba de vacío y de una segunda tubería con una bomba para la extracción del condensado. Las entradas a los circuitos fríos del segundo y tercer intercambiadores de calor están unidas con el sistema externo de suministro de agua fría, y sus salidas están conectadas al desagüe externo. La cámara de secado está realizada en forma de cámara al vacío. Dentro de la cámara al vacío están dispuestos un intercambiador industrial, el sistema de traslado de la materia prima a lo largo del intercambiador industrial, la entrada de suministro de la materia prima a la cámara al vacío es la entrada a la cámara al vacío, en la cual se encuentra instalado un dosificador. El dosificador está unido con el sistema de suministro de la materia prima. La salida de la cámara al vacío es la salida de la cámara de secado y esta provista de una tolva de descarga del combustible, el cual a través de una compuerta está unida con el sistema de suministro de combustible.

Es deseable que el sistema de suministro de la materia prima se realice en forma de una tolva de suministro de la materia prima, una bomba instalada en la tubería que una la tolva de suministro de la materia prima, y un dosificador.

Es deseable que el intercambiador industrial se realice en forma de paneles horizontales intercambiadores de calor con cavidades internas para la entrega del portador de calor.

Es deseable que el sistema de traslado del inyecto tenga la forma de un transportador de arrastre.

La presente solicitud permite emplear como combustibles los residuos agrícolas, como, p. ej., pulpa de la aceituna, de remolacha, uvas, excrementos de aves, estiércol de cerdos, que tienen alta humedad que alcanza de 70 hasta 90%. El proceso de secado al vacío, empleado en la presente instalación es ecológicamente limpio. El escape de la bomba de vacío consiste fundamentalmente en aire arrastrado por la bomba de vacío con un contenido no significativo de vapores de agua, e I condensado de vapores de agua drenado consiste prácticamente de agua destilada. El agua de enfriamiento empleada en el sistema de enfriamiento de los intercambiadores en el trabajo de la instalación, cuando está trabajando, no interacciona con sustancias peligrosas. Igualmente, la instalación de la presente solicitud permite emplear el vapor de salida de la turbina en un ciclo nuevo, lo que conlleva una disminución del gasto de energía. Breve descripción de los dibujos

A continuación, la presente solución técnica se explica detalladamente con ayuda de un ejemplo concreto de realización de una instalación y sus dibujos acompañantes, en los cuales:

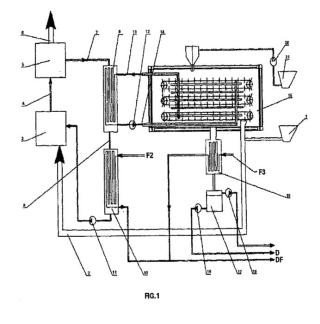

En la Fig. 1 se presenta un esquema estructural de la instalación para la transformación de energía calórica en eléctrica.

En la Fig. 2 se presenta un esquema de la cámara de secado a vacío. Descripción detallada de la invención

El esquema estructural de la instalación reivindicada por la presente solicitud se presenta en la Fig.

1. La instalación reivindicada para la transformación de energía calórica en eléctrica consta de una tolva 1 para el combustible, la cual está unida a través del sistema 2 de suministro de combustible con la caldera 3. La caldera 3 está unida a través de la tubería 4 de suministro de vapor con la turbina generadora de vapor 5. La tubería 7 de vapor de salida de la turbina generadora de vapor 5 está unida a la entrada del circuito caliente del primer intercambiador de calor 8. La salida del primer intercambiador de calor 8 está unida a través de la tubería 9 con la entrada al circuito caliente del segundo intercambiador de calor 10 de condensación del vapor de salida. La salida del segundo intercambiador de calor 10 está unida a través de una tubería provista de la bomba 11 con la caldera 3. La entrada y salida del circuito frío del primer intercambiador de calor 8 están provistas de las tuberías 13 y 14 respectivamente, en particular, por ejemplo, en la tubería 14 está situada la bomba 12. La entrada y salida del circuito frío del primer intercambiador de calor 8 por las tuberías 13 y 14 están unidas con la cámara de secado 15. La cámara de secado 15 está unida a la entrada del circuito caliente del tercer intercambiador 16, cuya salida del circuito caliente está unida con el recipiente 17 de colección del condensado. En la parte superior del recipiente 17 de colección del condensado está situada una tubería con la bomba de vacío 18 para la extracción del aire de la cámara de secado 15. En la parte inferior del recipiente 17 de colección del condensado está situada una tubería con la bomba 19, la cual extrae el condensado hacia el sistema externo de descarga D. Las entradas F2 y F3 a los circuitos fríos del segundo intercambiador 10 y tercer intercambiador 16 están unidas al sistema externo de suministro de agua fría Las salidas de los circuitos fríos del segundo intercambiador 10 y tercer intercambiador 16 están conectados...

Reivindicaciones:

1. Instalación para la transformación de energía calórica en energía eléctrica que consta de una tolva

(1) para el combustible, la cual está unida por un sistema (2) de suministro de combustible a la caldera (3) , que está unida por una tubería (4) de suministro de vapor a la turbina generadora (5) , en la que la tubería

(7) del vapor saliente de la turbina está unida con la entrada al circuito caliente del primer intercambiador de calor (8) , estando unida salida del circuito caliente por una tubería (9) con la entrada al circuito caliente del segundo intercambiador de calor (10) para la condensación del vapor de salida, en el que la salida de circuito caliente del segundo intercambiador de calor

(10) está unida por una tubería, provista de una bomba (11) , con la caldera (3) , en la que la entrada y salida del circuito frío del primer intercambiador de calor

(8) están conectadas por tuberías (13, 14) a la cámara de secado (15) , en la que en donde por lo menos en una de las tuberías se dispone de una bomba (12) , en la que la cámara de secado (15) de la misma manera está unida con la entrada al circuito caliente del tercer intercambiador de calor (16) , en que la salida del circuito caliente de dicho tercer intercambiador de calor (16) está unida con el recipiente (17) de colección del condensado, en donde, el recipiente (17) de colección del condensado está provisto de una primera tubería que tiene una bomba de vacío (18) y de una segunda bomba para la extracción del condensado, en

el que las entradas del segundo (10) y tercer (16) intercambiadores de calor están unidos con el sistema externo de suministro de agua fría, y sus salidas con el desagüe externo, en la que la cámara de secado está realizada en forma de cámara al vacío (22) , dentro de la que están dispuestos un intercambiador industrial (23) , el sistema (25) de traslado de la materia prima a lo largo del intercambiador industrial (23) , la entrada de suministro de la materia prima de la cámara al vacío (22) es la entrada a la cámara al vacío (22) , en la que se encuentra instalado un dosificador (24) , el que está unido con el sistema de suministro de la materia prima, y la salida de la cámara al vacío es la salida de la cámara de secado y esta provista de una tolva (26) de descarga del combustible, a través del que una compuerta (27) está unida con el sistema (2) de suministro de combustible.

2. La instalación de la reivindicación Nº 1, en la que el sistema de suministro de la materia prima consta de una tolva de suministro de materia prima, bomba instalada en la tubería que une la tolva de suministro de la materia prima, y el dosificador.

3. La instalación de la reivindicación Nº 1, en la que el intercambiador de calor industrial está realizado por una serie de paneles intercambiadores de calor horizontales con cavidades internas para el suministro del portador de calor.

4. La instalación de la reivindicación Nº 1, en la que el sistema de traslado de la materia prima está realizado en forma de transportador de arrastre.

Patentes similares o relacionadas:

Sistema multifuncional de procesamiento de residuos húmedos, del 26 de Febrero de 2020, de Bill&Melinda Gates Foundation: Sistema multifuncional de procesamiento de residuos húmedos para generación de electricidad y agua potable, que comprende: un conjunto secador […]

Dispositivo y procedimiento para la generación de gas caliente con calentamiento integrado de un medio caloportador, del 18 de Abril de 2018, de Fritz Egger GmbH ; Co. OG: Generador de vapor que comprende un primer tramo con una cámara de combustión y un evaporador , y al menos un segundo tramo con al menos un intercambiador […]

Método para hacer funcionar una central termoeléctrica a baja carga, del 31 de Mayo de 2017, de General Electric Technology GmbH: Una central termoeléctrica que comprende un generador de vapor, una turbina , un condensador , una tubería de condensado, al menos dos supercalentadores (SH1, […]

Procedimiento para operar una planta de ácido sulfúrico, del 31 de Agosto de 2016, de Outotec (Finland) Oy: Un procedimiento para hacer funcionar una planta para la producción de ácido sulfúrico, en el que un gas que contiene trióxido de azufre se […]

Procedimiento para almacenar energía eléctrica, del 10 de Agosto de 2016, de Fulde, Marek: Procedimiento para la generación de metano utilizando energía eléctrica y generación siguiente de energía, que comprende las etapas de: […]

Sistema de mejora de eficiencia energética en plantas de producción de energía, del 24 de Febrero de 2015, de TIRME S.A: Sistema de mejora de eficiencia energética en plantas de producción de energía.

Sistema en una planta de producción de energía que comprende una turbina , un aerocondesador […]

Sistema de mejora de eficiencia energética en plantas de producción de energía, del 24 de Febrero de 2015, de TIRME S.A: Sistema de mejora de eficiencia energética en plantas de producción de energía.

Sistema en una planta de producción de energía que comprende una turbina , un aerocondesador […]

PLANTA ENERGÉTICA DE VAPOR CON DISPOSICIÓN PARA SECADO DE COMBUSTIBLE, del 10 de Junio de 2011, de LEALESA QUALITY SL SOCIEDAD CIENTIFICA DE PERITOS L-TRON: Sistema para la transformación de energía térmica a eléctrica, que comprende: - una caldera de vapor , - un depósito de materia combustible a suministrar […]

PLANTA ENERGÉTICA DE VAPOR CON DISPOSICIÓN PARA SECADO DE COMBUSTIBLE, del 10 de Junio de 2011, de LEALESA QUALITY SL SOCIEDAD CIENTIFICA DE PERITOS L-TRON: Sistema para la transformación de energía térmica a eléctrica, que comprende: - una caldera de vapor , - un depósito de materia combustible a suministrar […]