PROCEDIMIENTO DE IMPLANTACIÓN DE PARCHES PARA REPARACIÓN DE ESTRUCTURAS AERONÁUTICAS Y PARCHE UTILIZADO EN DICHO PROCEDIMIENTO.

Procedimiento de implantación de parches para reparación de estructuras aeronáuticas y parche utilizado en dicho procedimiento.

El procedimiento y parche utilizado tiene por finalidad reparar zonas deterioradas en estructuras metálicas de aeronaves, como grietas, de manera que el procedimiento se basa primeramente en realizar dos taladros sobre los extremos de la grieta, para evitar que esta se extienda, efectuando un estudio previo para obtener el parche de material compuesto y a continuación aplicar el adhesivo como medio de unión de ese parche de material compuesto sobre la estructura metálica a reparar, estando el parche de material compuesto por un número de capas determinadas de prepeg y colocadas según una orientación adecuada, complementándose con sensores de fibra óptica que se embeben en el adhesivo aplicado como medio de unión entre el propio parche de material compuesto y la estructura metálica en la que se aplica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802918.

Solicitante: RODRISER INDUSTRIA AERONÁUTICA ESPAÑOLA, S.L.

Nacionalidad solicitante: España.

Inventor/es: RODRÍGUEZ ELIPE,ANDRÉS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C73/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 73/00 Reparación de artículos hechos de materia plástica o de sustancias en estado plástico, p. ej. de objetos conformados o fabricados utilizando técnicas cubiertas por la presente subclase o la subclase B29D (recauchutado de neumáticos B29D 30/54; dispositivos para evitar las fugas en los tubos o en las mangas F16L 55/16). › utilizando parches obturadores aplicados sobre la superficie del objeto (B29C 73/14 tiene prioridad).

- B64F5/00 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64F INSTALACIONES EN TIERRA O INSTALACIONES EN CUBIERTA DE PORTAAVIONES ESPECIALMENTE ADAPTADAS PARA SU USO EN CONEXIÓN CON AERONAVES; DISEÑO, FABRICACIÓN, ENSAMBLAJE, LIMPIEZA, MANTENIMIENTO O REPARACIÓN DE AERONAVES, NO PREVISTOS EN OTRO LUGAR; MANIPULACIÓN, TRANSPORTE, ENSAYO O INSPECCIÓN DE COMPONENTES DE AERONAVES, NO PREVISTOS EN OTRO LUGAR. › Diseño, fabricación, ensamblado, limpieza, mantenimiento o reparación de aeronaves, no previstos en otro lugar; Manipulación, transporte, ensayo o inspección de componentes de aeronaves, no previstos en otro lugar.

Fragmento de la descripción:

Procedimiento de implantación de parches para reparación de estructuras aeronáuticas y parche utilizado en dicho procedimiento.

Objeto de la invención

La presente invención se refiere a un procedimiento de implantación de parches para reparación de estructuras aeronáuticas, el cual está concebido para que un operario cualificado pueda reparar “in situ” el deterioro de una parte de una aeronave, todo ello sin necesidad de tener que desarmar esa parte y permitir con ello que la aeronave pueda ser utilizada en un breve periodo de tiempo.

Es igualmente objeto de la invención el parche utilizado como elemento reparador y que se fija a la estructura metálica de la aeronave en el procedimiento referido.

Es pues objeto de la invención simplificar y conseguir una óptima eficacia en las reparaciones de grietas que suele producirse en determinadas partes de las aeronaves.

Antecedentes de la invención

Como es sabido, sobre las estructuras metálicas de las aeronaves suelen presentarse grietas que requieren una reparación, todo ello al objeto de prolongar la vida de la aeronave en servicio.

Es decir, el deterioro de las estructuras metálicas en las aeronaves, a lo largo de su ciclo de vida, ha llevado a fabricantes a incrementar programas de envejecimiento en las propias aeronaves, más conocidos como “Aging Programs”, de manera que actualmente los programas de reparación se aplican recurriendo a análisis estadísticos de los fallos en servicio de las aeronaves, donde juegan un importante papel los perfiles de vuelo de las mismas, de tal manera que la estructura de una aeronave se comporta a fatiga de diferente forma en función de la operación de la aeronave, dando lugar a situaciones en las que dos mismas aeronaves con el mismo número de horas de vuelo, incluso con los mismos ciclos de servicio, presenten diferentes fallos estructurales, e incluso a veces con consecuencias catastróficas.

Las reparaciones suele realizarse mediante parches de material compuesto que se fijan sobre la estructura metálica afectada de la grieta incipiente.

Evidentemente, la flexibilidad del material compuesto de adaptarse a la estructura existente, y de reforzar preferencialmente la dirección de carga dominante, hace que la comentada técnica de reparación sea muy eficaz, tanto en términos estructurales como de costo.

Evidentemente, por razones básicas, aplicar la técnica de reparación mediante parches de material compuesto, presenta las siguientes particularidades:

• Se trata de métodos simples y repetitivos para la preparación superficial y ejecución de la reparación.

• Son técnicas de diseño, sencillas y conservadoras, para dimensionar la reparación.

• Se han definido procedimientos de inspección y se ha fijado una frecuencia de repetición para mantener la tolerancia al daño.

Pues bien, aunque la técnica de reparación mediante parches de material compuesto se sigue mejorando actualmente, sin embargo existe un problema, y es que una vez reparada la estructura se tiene la necesidad de hacer inspecciones sobre el estado de la reparación, inspecciones que se llevan a cabo mediante un equipo externo de ultrasonidos, rayos x, etc, mediante los que se evalúa de forma periódica la integridad estructural.

Descripción de la invención

El procedimiento que se preconiza está previsto para la implantación de parches de reparación sobre la estructura metálica de una aeronave, basándose en la monitorización estructural que consiste en la integración permanente de una serie de sensores distribuidos convenientemente, cuya respuesta es recogida y procesada de forma continua y automática, permitiendo generar señales de alerta cuando se producen situaciones de riesgo estructural, o cuando se requiere mantenimiento.

Más concretamente, el procedimiento de implantación que se preconiza se basa en las siguientes fases operativas:

• Realización de dos taladros en correspondencia con los extremos de la grieta detectada, determinando esos taladros la parada de la grieta.

• Realización de un estudio previo para la ejecución del parche de material compuesto, con un número de capas determinadas y con una orientación también determinada, pues el material compuesto tiene unas propiedades u otras funciones en función de las dos comentadas variables, con la particularidad de que la determinación se lleva a cabo teniendo en cuenta donde está situada la zona deteriorada, de manera que utilizando un programa de cálculo por elementos finitos se podrán analizar todos los esfuerzos y deformaciones que sufre la zona a reparar durante su ciclo normal de trabajo.

• Aplicación de un adhesivo para realizar la unión del parche obtenido sobre la estructura metálica, de manera que las características del adhesivo asegurarán una transmisión de propiedades tanto mecánicas como elásticas, lo más óptima posible.

• Embebido de los sensores de fibra óptica en el adhesivo, concretamente entre la estructura metálica de la aeronave que se pretende reparar, y el parche de material compuesto.

• Introducción de la zona reparada en una bolsa de vacío para conseguir la adhesión total entre el parche de material compuesto y la estructura metálica.

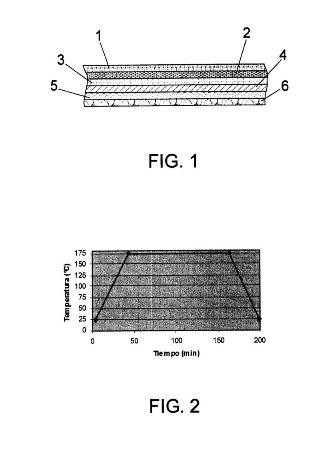

La fabricación de la bolsa de vacío consiste en la colocación de un número de capas en un orden escrupuloso y que corresponden a:

◦ Una capa de plástico;

◦ Un sangrador;

◦ Una capa de plástico sin perforar;

◦ Una capa de fibra de vidrio o aireador;

◦ Una capa de manta de calor;

◦ Una capa de manta anticalórica.

Todo ello de manera tal que en los bordes de la bolsa se colocará fibra de vidrio y masilla para evitar cualquier escape.

Las temperaturas que han de aplicarse en el interior de la bolsa de vacío, para conseguir una curación de reparación óptima, se establecerá entre 0 y 200ºC, durante un tiempo de 0 y 60 minutos, aproximadamente, para mantener después alrededor de los 175ºC la temperatura durante un tiempo de aproximadamente de 100 a 120 minutos para finalmente, y durante aproximadamente 30-40 minutos, bajar la temperatura de nuevo hasta cerca de los 0ºC.

En definitiva, se trata de un procedimiento que permite combinar la reparación con técnicas de monitorización “in situ” mediante sensores de fibra óptica que dan información sobre la transferencia de cargas de la estructura al parche para validar los modelos que se desarrollan, y tratar de inferir de estas medidas el correcto estado de la unión.

El procedimiento es operacional durante toda la vida de la estructura, permitiendo disminuir los costes y tiempos de mantenimiento, al eliminar las inspecciones y sustituciones innecesarias, con la particularidad de que la monitorización estructural incluye dos líneas de actuación, independientes pero complementarias en su aplicación, una consistente en la monitorización de cargas, o medida continua de la solicitación estructural, y la otra correspondiente a una monitorización de daño, o sistemas autónomos de detección de grietas.

Las ventajas que presentan los sensores de fibra óptica para monitorización de cargas, pueden resumirse en las siguientes:

• Debido a sus reducidas dimensiones y geometría son indicados para su integración estructural, especialmente en materiales compuestos avanzados o estructuras de cemento, en los que pueden ser fácilmente embebidos.

• Resultan compatibles con los sistemas ópticos de transmisión de datos.

• Son resistentes a la corrosiónyalafatiga.

• Son inmunes a las interferencias electromagnéticas.

• Resultan seguros en ambientes inflamables.

• Son fáciles de fabricar y presentan un bajo coste potencial.

• Son resistentes y duraderos, y embebidos en la estructura su vida operativa es prácticamente ilimitada.

•

Reivindicaciones:

1. Procedimiento de implantación de parches para reparación de estructuras aeronáuticas, que estando previsto para la aplicación de parches compuestos sobre superficies de estructuras metálicas de aeronaves, para reparación de las superficies deterioradas, concretamente de incipientes grietas, se caracteriza porque consiste en las siguientes fases operativas:

• Realización de una pareja de taladros en correspondencia con los extremos de la grieta, para establecer la parada de ésta.

• Realización de un estudio previo para la materialización del parche de material compuesto.

• Aplicación de un adhesivo sobre la zona a reparar como medio de unión entre el parche de material compuesto y la estructura metálica deteriorada, dispuesta a continuación.

• Disposición de unos sensores de fibra óptica embebidos en el adhesivo, concretamente entre la estructura metálica a reparar y el parche de material compuesto.

• Introducción de la zona a reparar en una bolsa de vacío para conseguir la adhesión total entre el parche de material compuesto y la estructura metálica.

• Programación de un ciclo de curación de reparación teniendo en cuenta la temperatura y el tiempo.

2. Procedimiento de implantación de parches para reparación de estructuras aeronáuticas, según reivindicación 1ª, caracterizado porque se programa el ciclo de curación de la reparación en un periodo de tiempo comprendido aproximadamente entre 0 y 200 minutos, con una temperatura comprendida aproximadamente entre 0º a 200ºC, durante aproximadamente los 50 primeros minutos, para a continuación mantenerse la temperatura ligeramente por debajo de los 200ºC hasta sobrepasados los aproximadamente 160 minutos, efectuándose finalmente una disminución de la temperatura hasta alcanzar de nuevo aproximadamente la temperatura ambiente hasta los 200 minutos del proceso.

3. Parche de material compuesto para la reparación de estructuras aeronáuticas, que siendo implementado de acuerdo con el procedimiento de las reivindicaciones precedentes, se caracteriza porque está constituido por una serie de capas de prepeg que se colocarán según las orientaciones adecuadas al punto donde esta situado el defecto de tal forma que ayudara a la estructura a soportar los diferentes esfuerzos y deformaciones a los que esta sometida la estructura, complementándose con sensores de fibra óptica que se embeben en el adhesivo aplicado como medio de unión entre el propio parche de material compuesto y la estructura metálica en la que se aplica.

4. Parche de material compuesto para la reparación de estructuras aeronáuticas, según reivindicación 3ª, caracterizado porque el número de sensores de fibra óptica es preferentemente de dos, convenientemente distribuidos para obtener una respuesta que es recogida y procesada de forma continua y automática.

Patentes similares o relacionadas:

Conjunto de calentamiento de una aeronave con motor de combustión interna refrigerado por líquido y elemento de calentamiento usando calor residual, del 15 de Julio de 2020, de PRATT & WHITNEY CANADA CORP.: Una aeronave que incluye un conjunto de calentamiento, comprendiendo el conjunto de calentamiento: un motor de combustión interna que tiene un sistema […]

Estructuras de material compuesto que tienen líneas de unión con impedancia eléctrica empareada, del 11 de Marzo de 2020, de THE BOEING COMPANY: Una estructura laminada de material compuesto, que comprende: un primer laminado de plastico reforzado con fibra de carbono que tiene una primera impedancia […]

Procedimiento de ensamblaje de superficies de control de aeronaves, del 15 de Enero de 2020, de SALVER S.P.A: Procedimiento de ensamblaje de superficies de control de aeronaves (1, 1'), en particular dispositivos hipersustentadores y partes del ala, en el que la superficie […]

Estructura de retención ajustable para un dispositivo de cuna, del 9 de Octubre de 2019, de THE BOEING COMPANY: Un método para sostener un panel para un conjunto de fuselaje, comprendiendo el método: proporcionar un dispositivo de cuna que comprende una base […]

Disposición de suelo con paneles de suelo curvos para una aeronave, del 18 de Septiembre de 2019, de Airbus Operations GmbH: Disposición de suelo para una cabina de pasajeros de una aeronave o una nave espacial, que comprende: rieles de montaje para montar componentes […]

Efector final para limpiar objetos con múltiples superficies, del 10 de Julio de 2019, de THE BOEING COMPANY: Un aparato que comprende: una plataforma ; una interfaz robótica asociada con la plataforma y configurada para su conexión a un […]

Método de fabricación de un elemento de aeronave con material auxiliar, del 28 de Mayo de 2019, de AIRBUS OPERATIONS, S.L: Método de aplicación, detección y eliminación de material auxiliar sobre o desde un elemento de aeronave, comprendiendo el método las siguientes […]

Robot oruga y plataforma de soporte, del 15 de Mayo de 2019, de THE BOEING COMPANY: Aparato que comprende un sistema de oruga y un robot oruga, comprendiendo el robot oruga: un primer sistema de movimiento configurado para […]