Escáner automático de rastreo para la inspección no destructiva de elementos estructurales aeroespaciales.

Un aparato para proporcionar un movimiento automatizado de un sensor de inspección no destructiva (NDI) sobreuna superficie de la pieza,

que comprende:

un alojamiento que tiene porciones delanteras y traseras que acoplan los bordes opuestos de la pieza detrabajo y un miembro alargado que interconecta las porciones delanteras y traseras del alojamiento,un mecanismo de empuje que interactúa con una porción de extremo del miembro alargado para empujar alas porciones delanteras y traseras una hacia la otra para hacer que la pieza se sujete firmemente entre lasmismas,

un brazo acoplado al alojamiento para el movimiento reversible en una primera dirección a lo largo de lalongitud del miembro alargado y entre las porciones delanteras y traseras del alojamiento, soportando elbrazo el sensor de NDI, y caracterizado por que un mecanismo de accionamiento es transportado pordicho alojamiento para mover el alojamiento en una segunda dirección perpendicular a la primera direccióna través de la pieza de trabajo, incluyendo el mecanismo de accionamiento al menos un elemento defricción que acopla un borde principal de la pieza de trabajo y un motor soportado por el alojamiento paraaccionar el elemento de fricción a lo largo de la superficie.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11151274.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GEORGESON,Gary,E, HAFENRICHTER,Joseph L, WOOD,NANCY L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01B21/20 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 21/00 Disposiciones de medida o sus detalles en caso de no adaptarse a los tipos particulares de medios de medida de los otros grupos de esta subclase. › para la medida de contornos o curvaturas, p. ej. determinación de perfiles.

- G01B5/00 G01B […] › Disposiciones de medida caracterizadas por la utilización de medios mecánicos (instrumentos de los tipos cubiertos por el grupo G01B 3/00 en sí G01B 3/00).

- G01M5/00 G01 […] › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › Examen de la elasticidad de estructuras, p. ej. flechas de puentes o alas de aviones (G01M 9/00 tiene prioridad).

- G01N29/04 G01 […] › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Análisis de sólidos (utilizando técnicas de emisión acústica G01N 29/14).

- G01N29/22 G01N 29/00 […] › Detalles.

- G01N29/265 G01N 29/00 […] › mediante el movimiento relativo del sensor respecto a un material estacionario.

PDF original: ES-2390206_T3.pdf

Fragmento de la descripción:

Escáner automático de rastreo para la inspección no destructiva de elementos estructurales aeroespaciales.

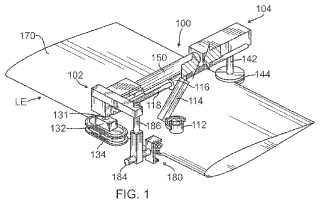

La presente descripción se refiere en general al campo de la inspección no destructiva de elementos estructurales aeroespaciales, y más particularmente a un aparato de inspección no destructiva que se monta en, y viaja a lo largo de, un elemento estructural aeroespacial, tal como, el aspa de un rotoplano, la hélice de una aeronave, alas auxiliares, secciones de cola estrecha, y el aspa de un aerogenerador, etc., mientras que inspecciona y determina la existencia de defectos y/o daños estructurales.

El ensayo no destructivo de estructuras implica examinar minuciosamente una estructura sin dañar la estructura o requerir el desmontaje significativo de la estructura. El ensayo no destructivo es ventajoso para muchas aplicaciones en las que se requiere una inspección completa de la parte exterior y/o interior de una estructura. Por ejemplo, los ensayos no destructivos se utilizan comúnmente en la industria aeronáutica para inspeccionar estructuras de aeronaves para cualquier tipo de daño interno o externo a la estructura. Normalmente se inspecciona la corrosión y/o formación de grietas en las estructuras metálicas de aviones, en particular, cerca de los elementos de fijación de la estructura. Las estructuras compuestas utilizadas en la industria aeroespacial y otras industrias están típicamente inspeccionadas para cualquier tipo de daño que ocurra en cualquier lugar sobre o dentro del material compuesto, incluyendo, pero sin limitarse a la delaminación, erosión, daños por impactos, entrada de agua, falta de adherencia, inclusiones, porosidad, y agrietamiento.

Se pueden utilizar varios tipos de sensores para realizar los ensayos no destructivos. Uno o más sensores pueden moverse sobre la parte de la estructura que se tiene que examinar, y recibir datos con respecto a la estructura. , Por ejemplo, un sensor de impulso-eco, fotocélula de transmisión, o de onda de corte se puede utilizar para obtener datos ultrasónicos, tales como, calibración de espesor, detección de defectos laminares y porosidad, y/o detección de grietas en la estructura. Sensores de resonancia, paso/captura o de impedancia mecánicos se pueden utilizar para proporcionar indicaciones de huecos o porosidad, tales como en líneas de unión adhesivas de la estructura. Además, los sensores de corriente de corrientes parásitas individuales o dobles imparten y detectan las corrientes parásitas dentro de una estructura con el fin de identificar grietas y/o corrosión, particularmente en estructuras conductoras metálicas o de otro tipo. Los datos adquiridos por los sensores se procesan normalmente por un elemento de procesamiento, y los datos procesados se pueden presentar a un usuario a través de una pantalla.

En muchos casos, las estructuras se deben inspeccionar en el campo porque no es factible o demasiado costoso y requiere mucho tiempo transportar la estructura a un laboratorio fuera de las instalaciones para su inspección. Para las inspecciones de campo rutinarias de las estructuras, los técnicos suelen escanear manualmente las estructuras con un sensor adecuado. El escaneo manual consiste generalmente en un técnico entrenado que sostiene un sensor y que mueve el sensor a lo largo de la estructura para asegurar que el sensor es capaz de someter a ensayo todas las porciones deseadas de la estructura. En muchas situaciones, el técnico debe mover repetidamente el sensor en la dirección a lo largo de la cuerda mientras que indexa simultáneamente el sensor aproximadamente un décimo de pulgada en la dirección en envergadura. Como alternativa, el técnico puede mover repetidamente el sensor en la dirección en envergadura mientras que indexa simultáneamente el sensor aproximadamente una décima parte de una pulgada en la dirección a lo largo de la cuerda. Además, debido a que los sensores no suelen asociar la información de ubicación con los datos adquiridos, el mismo técnico que escanea manualmente la estructura debe mirar también la pantalla del sensor durante el escaneo de la estructura para determinar dónde se encuentran ubicados los defectos, si los hay, en la estructura. Por lo tanto, la calidad de la inspección depende en gran medida del rendimiento del técnico, no sólo con respecto al movimiento del sensor, sino también con respecto a la asertividad del técnico y su interpretación de los datos mostrados. Por lo tanto, el escaneo manual de las estructuras toma mucho tiempo, implica una gran mano de obra, y es propenso a errores humanos. Además, el escaneo manual puede causar problemas de fatiga y/u otro tipo de problemas de salud en los técnicos, tales como trastornos de movimiento repetitivo.

Los sistemas de inspección automatizados para inspecciones de campo rutinarias, como el Escáner Automático Móvil (M.A.U.S.) , desarrollado por la compañía Boeing, proporciona adquisición automática de datos en un paquete portátil para inspecciones in situ. Un tipo de sistema M.A.U.S. se mueve automáticamente a lo largo de la estructura que se evalúa a través de una pista lineal con ventosas de aspiración controladas por succión, otro sistema incluye sensores de manipulados manualmente y un deslizador asociado manualmente movible, y otro adicional utiliza pistas en las el sistema de escaneo se mueve. El sistema M.A.U.S. no sólo analiza la estructura, sino que también procesa los datos relativos a la estructura, y asocia los datos con la ubicación exacta en la estructura en la que se obtuvieron los datos.

Aunque el sistema M.A.U.S. es portátil, proporciona rápidas velocidades de inspección, y utiliza numerosos tipos de sensores, tales como los mencionados anteriormente, la pista lineal en la que se mueve limita su uso a estructuras en las que la pista se puede montar en la estructura y no interferir con la zona de inspección. Cuando su pista lineal se conecta a la estructura, no se puede inspeccionar la región por debajo de la pista durante una pasada de escaneo. El sistema M.A.U.S. no es adaptable a estructuras aeroespaciales aerodinámicas longitudinalmente más cortas, tales como aspas de rotoplanos, hélices de aeronaves, alas auxiliares más pequeñas, secciones estrechas

de cola, y aspas de aerogeneradores. Por lo tanto, puede no ser factible utilizar el sistema M.A.U.S. en estructuras aeroespaciales aerodinámicas longitudinalmente más cortas.

El M.A.U.S. tampoco puede realizar la inspección ultrasónica por fotocélula de transmisión, por lo que las estructuras que requieren esta modalidad, tal como una estructura de nido de abeja, no se pueden inspeccionar mediante los mismos. Las estructuras aerodinámicas se hacen típicamente de varias capas laminadas, en forma de panal, de espuma, de metal y/o materiales compuestos. Durante las operaciones de vuelo, puede ocurrir un daño en estas estructuras debido un impacto, daños por humedad, erosión de la arena o degradación. Indicios de daños proporcionarán una justificación suficiente para retirar inmediatamente la superficie aerodinámica para su inspección y, si es necesario, reparar la estructura.

El mantenimiento de un rotoplano es una tarea engorrosa para los operarios comerciales y militares. Se ha dicho que hay una relación de 10:1 de mantenimiento de horas-hombre con respecto a las horas de operaciones de un rotoplano típico. En la actualidad, los operadores utilizan a menudo la prueba de percusión rudimentaria (moneda o martillo) o los dispositivos de escaneo NDI de manipulación manual para discernir daños en las aspas. Pero la prueba de percusión es cruda y altamente dependiente del operario de tal manera que muchas aspas se desmontan y reparan cuando son aceptables para su uso continuo, y peor aún, algunas aspas que no son aptas para volar pasan la prueba. La prueba de percusión es también muy lenta y manualmente intensiva, no proporciona ninguna imagen de los daños o un registro permanente que se pueda almacenar, imprimir o enviar electrónicamente a un experto remoto para su evaluación. Del mismo modo, dispositivos de escaneo NDI de manipulación manual están limitados por la habilidad del operador como se ha descrito anteriormente.

Otra técnica para evaluar el estado de las estructuras aerodinámicas es el escaneo automatizado (entre los que el

M.A.U.S. es un subconjunto) , pero este tipo necesita pistas u otros soportes, los dispositivos utilizados no son ampliables, y no pueden escanear los bordes principales o áreas altamente contorneadas. Tampoco son capaces de la inspección por fotocélula de transmisión, y pueden requerir... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para proporcionar un movimiento automatizado de un sensor de inspección no destructiva (NDI) sobre una superficie de la pieza, que comprende:

un alojamiento que tiene porciones delanteras y traseras que acoplan los bordes opuestos de la pieza de trabajo y un miembro alargado que interconecta las porciones delanteras y traseras del alojamiento, un mecanismo de empuje que interactúa con una porción de extremo del miembro alargado para empujar a las porciones delanteras y traseras una hacia la otra para hacer que la pieza se sujete firmemente entre las mismas,

un brazo acoplado al alojamiento para el movimiento reversible en una primera dirección a lo largo de la longitud del miembro alargado y entre las porciones delanteras y traseras del alojamiento, soportando el brazo el sensor de NDI, y caracterizado por que un mecanismo de accionamiento es transportado por dicho alojamiento para mover el alojamiento en una segunda dirección perpendicular a la primera dirección a través de la pieza de trabajo, incluyendo el mecanismo de accionamiento al menos un elemento de

fricción que acopla un borde principal de la pieza de trabajo y un motor soportado por el alojamiento para accionar el elemento de fricción a lo largo de la superficie.

2. El aparato de la reivindicación 1, en el que la pieza de trabajo comprende un elemento que tiene una

configuración aerodinámica, y el alojamiento incluye además un mecanismo de sensor dispuesto en el borde 20 principal de la pieza de trabajo para crear un acoplamiento de detección con el mismo.

3. El aparato de la reivindicación 2, en el que el mecanismo de sensor dispuesto en el borde principal de la pieza de trabajo comprende una matriz de elementos sensores soportados para el acoplamiento conforme con el borde principal de la pieza de trabajo.

4. El aparato de la reivindicación 1, y en el que el alojamiento está dispuesto por encima de una superficie principal de la pieza de trabajo, incluyendo además el alojamiento una varilla de guía montada en la porción delantera, y un elemento deslizante acoplado de manera deslizante con la varilla de guía para el movimiento por deslizamiento a largo de la misma, estando el brazo acoplado de forma pivotante al elemento deslizante.

5. El aparato de la reivindicación 4, y que incluye además una rueda de codificación transportada por la porción trasera del alojamiento y que tiene una porción acoplable con el borde secundario de la pieza de trabajo, transfiriendo la rueda de codificación la fuerza de empuje al borde secundario de la pieza de trabajo.

6. El aparato de la reivindicación 5, en el que la rueda de codificación determina la posición en envergadura del aparato sobre la pieza de trabajo.

7. El aparato de la reivindicación 1, que incluye además un mecanismo de procesador para analizar los datos

adquiridos por el sensor de NDI y un dispositivo de visualización para la presentación visual de los datos analizados. 40

Patentes similares o relacionadas:

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Procedimiento y dispositivo para compensar las no uniformidades de acoplamiento en pruebas ultrasónicas, del 24 de Junio de 2020, de PROCEQ SA: Un procedimiento para probar un componente mediante ultrasonido, que comprende las etapas de: aplicar un dispositivo , que tiene al menos un emisor […]

Método y aparato para cuantificar la porosidad en un componente, del 17 de Junio de 2020, de THE BOEING COMPANY: Metodo para medir la porosidad en un material compuesto , comprendiendo el metodo: emitir una senal ultrasonica (312; 412; […]

Prueba de ondas guiadas, del 29 de Abril de 2020, de IP2IPO Innovations Limited: Aparato para onda guiada que prueba un objeto de prueba que comprende: un conjunto lineal de transductores acústicos electromagnéticos […]

Procedimiento de prueba de una pieza de trabajo utilizando ultrasonido, del 8 de Abril de 2020, de Framatome GmbH: Un procedimiento de prueba de una pieza de trabajo por medio de tecnología de chorro ultrasónico, en el que se genera una señal de ultrasonido que tiene […]

Método de detección de defectos por ultrasonidos, dispositivo de detección de defectos por ultrasonidos y método para producir material de tuberías, del 25 de Marzo de 2020, de JFE STEEL CORPORATION: Método de detección de defectos por ultrasonidos para detectar un defecto (BW) en una superficie (B) interna de una tubería metálica usando ondas de ultrasonidos, […]

EQUIPO PARA EL ANÁLISIS DEL ESPECTRO DE VIBRACIÓN EN MATERIALES, del 5 de Marzo de 2020, de UNIVERSIDAD EAN: La invención se refiere a un escáner por vibraciones que incluye una base estática y una base amortiguada dentro de la cual se pondrá el objeto a analizar. La base estática […]

Instalación para inspección de ruedas ferroviarias y aparato para inspección por ultrasonido que comprende dicha instalación para inspección, del 8 de Enero de 2020, de Amsted Rail Company, Inc: Una instalación para inspección para la inspección por ultrasonido de una rueda ferroviaria, teniendo la instalación para inspección un conjunto de […]