Procedimiento para el reciclado de todo tipo de residuos plásticos, en particular, una mezcla de plásticos.

Procedimiento para reciclar todo tipo de residuos plásticos, en particular,

una mezcla de plásticos (MP), en el cual un aglomerado o un compactado, en particular pellets de matrices, formados a partir de escamas o de otros fragmentos de materia plástica, se muele en al menos una etapa de refinado en presencia de agua, se extraen de la molienda resultante de la etapa de refinado las fracciones de grano fino, junto con el agua del proceso, la molienda restante se lava y/o se deshidrata mecánicamente y se seca o el producto deshidratado se vuelve a moler de nuevo en otra etapa de refinado en presencia de agua y a continuación se deshidrata y se seca, donde la molienda del producto compactado se realiza en al menos una etapa de refinado utilizando un refinador de discos, caracterizado porque el refinador de discos es un refinador de discos dentados, cuyos discos presentan dientes que se engranan que están dispuestos de manera espaciada en círculos concéntricos, existiendo un hueco entre dientes adyacentes de un círculo y los huecos de un círculo son lo suficientemente grandes para permitir el paso libre de las partículas a moler o ya molidas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/009864.

Solicitante: CVP CLEAN VALUE PLASTICS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BAHNHOFSTRASSE 48-50 21614 BUXTEHUDE ALEMANIA.

Inventor/es: HOFMANN,MICHAEL, GERCKE,Alexander.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00).

- B29B17/02 B29B […] › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

PDF original: ES-2381769_T3.pdf

Fragmento de la descripción:

Procedimiento para el reciclado de todo tipo de residuos plásticos, en particular, una mezcla de plásticos La invención se refiere a un procedimiento para el reciclado de todo tipo de residuos plásticos, en particular, una mezcla de plásticos (MP) según la reivindicación 1.

Del documento WO 2006/100044 se conoce un procedimiento para el fraccionamiento y limpieza de residuos plásticos, en particular una mezcla de plásticos, en el que a partir de fragmentos de láminas u otros restos de láminas y piezas de plástico troceadas se fabrica un compactado o un aglomerado. El aglomerado reduce drásticamente el volumen de los residuos plásticos y, por lo tanto, se puede transportar fácilmente. En este estado se utiliza en gran medida para la generación de energía. En el aglomerado/compactado queda una gran cantidad de suciedad, impurezas y materiales adhesivos. En el procedimiento conocido, se parte del conocimiento de que un compactado o aglomerado de este tipo se puede moler fácilmente y la molienda es apropiada para el procesamiento posterior y refinado. La molienda se realiza preferiblemente en un refinador de discos o de tambor en presencia de agua. De la molienda que sale del refinador se separa una fracción de grano fino. La molienda restante se lava o se deshidrata y seca mecánicamente. Tras el procesamiento posterior, un material molido de este tipo se puede utilizar como sustituto de la madera en tablas de madera compuestas, como material de relleno para aplicaciones diferentes y, si el grado de pureza es adecuado, incluso también con plástico puro o plásticos de reciclado clasificados de alta calidad para la fabricación de piezas de plástico. Otro ámbito de aplicación es la fabricación de las denominadas piezas WPC (Wood Plastic Composites, compuestos de madera y plástico) . En la fabricación de este tipo de piezas, se elabora una mezcla de partículas de madera y plástico, por mezclado en seco y procesamiento directo o por composición con la ayuda de un extrusor, un aglomerador, un mezclador en caliente o un mezclador refrigerante en caliente y se procesa en piezas moldeadas.

Los residuos plásticos contienen de forma natural una cantidad considerable de celulosa que es inservible para muchas aplicaciones. Esta celulosa procede de etiquetas adhesivas, envases de materiales compuestos o de separaciones incompletas de papeles sueltos. En el caso de los plásticos procedentes de recogida de papel usado, frecuentemente se encuentran pegadas a los plásticos grandes cantidades de celulosa. Durante la compactación, la celulosa está fundida o encapsulada y termina en el proceso de molienda.

En el caso de estos materiales, bajo el término compactado debe diferenciarse entre un aglomerado que procede de un aglomerador de disco, de matriz anular o de cuba y pellets, que se producen mediante un procedimiento en matrices. Ambos procedimientos compactan y aglomeran el material en un proceso en seco y crean un material compuesto tridimensional de partículas de plástico con un tamaño de partícula definido.

La diferencia entre los procedimientos de aglomeración y peletización anteriormente mencionados radica en que en el procedimiento de aglomeración tiene lugar una fusión parcial o incluso completa del plástico, mientras en el proceso de peletización en matrices no se produce ninguna fusión o sólo una fusión ligera en el borde. Otra diferencia es que en los pellets obtenidos con matrices se produce una deposición de los plásticos en capas, sobre todo en el caso de los plásticos procedentes de láminas, lo cual no sucede en el caso de los aglomerados.

Sin embargo, la diferencia más importante se puede encontrar en la suciedad y materiales adhesivos anteriormente mencionados. En el caso de los aglomerados, una gran parte de los materiales adhesivos, en particular, la celulosa y la suciedad, se funden. En el caso de los pellets de matriz, se produce una encapsulación parcial, pero no fusión, ya que el material no se funde completamente.

Con el procedimiento descrito en el documento WO 2006/100044, sólo se consigue una molienda insatisfactoria de los pellets de matriz, ya que se produce fácilmente la separación de escamas procedentes de láminas, las cuales según se indica en el procedimiento descrito no se pueden moler totalmente o incluso no se pueden moler en absoluto. Sólo cuando la deformación tridimensional de las escamas de láminas individuales en los pellets de matriz es lo suficientemente fuerte, se obtiene un resultado excelente en la molienda. En el caso de un aglomerado que se funde parcialmente o totalmente, siempre se obtiene un resultado excelente en la molienda de acuerdo con el documento WO 2006/100044, en donde a pesar de las escamas bidimensionales que no están integradas en el aglomerado, pero que no se funden, no se pueden moler de forma óptima.

Si el plástico se procesa junto con la celulosa en un extrusor o en una máquina de moldeo por inyección, la humedad de la celulosa da lugar a la producción de vapor, lo que dificulta el procedimiento o incluso lo imposibilita totalmente. La celulosa presente en el plástico molido tiene la también la desventaja de que atrae higroscópicamente a la humedad y, eventualmente, durante un procedimiento de secado la retiene durante más tiempo que el material plástico.

El objeto de la invención es proporcionar un procedimiento para el reciclaje de residuos plásticos, en particular, una mezcla de plásticos, con el cual se mejore la posibilidad de reutilización del residuo plástico preparado y, en particular, se facilite la separación de material adhesivo y/o celulosa del residuo plástico.

Este objeto se resuelve mediante las características de la reivindicación 1.

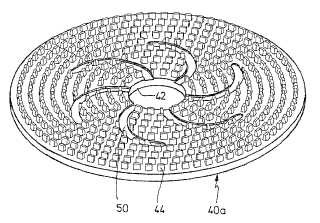

En el procedimiento según la invención, la molienda del aglomerado/compactado tiene lugar en al menos una etapa de refinado, la cual incluye un denominado refinador de discos dentados. En un refinador de discos dentados, los discos están dotados de dientes que se engranan y los cuales están dispuestos en círculos concéntricos. Según la invención, los huecos entre los dientes de un círculo son más grandes mayor que el producto molido hasta ese momento. Dado que la molienda del aglomerado/compactado se realiza desde dentro hacia fuera, con una reducción más o menos continua desde dentro hacia fuera, la partícula tiene naturalmente unas dimensiones menores en la zona radial exterior que en la zona de la abertura de llenado en el eje del refinador. Por consiguiente, la distancia de los dientes en los círculos y la distancia de los discos de molienda se hacen más pequeñas desde dentro hacia fuera. Sin embargo, la distancia indicada es muy importante, ya que a pesar de la presencia de agua existe también el peligro de que el material peletizado no fundido, se fije entre los dientes del refinador y lo obstruya en un período breve de tiempo.

Los refinadores de discos dentados son en general conocidos. Se utilizan para la dispersión de la celulosa que se genera durante el procesamiento de papel usado. La celulosa se añade a una suspensión en el refinador de discos dentados, en donde el material se procesa en primer lugar en una zona denominada zona de batanado en la zona de llenado, antes de que fluya hacia las hileras de dientes. Hasta el momento, no se habían utilizado refinadores de discos dentados para moler el material, en particular, compactados o aglomerados. En su uso previsto hasta ahora, un refinador de discos dentados debía entresacar y no moler las fibras de papel. Las fibras se deben deteriorar lo menos posible durante la dispersión.

La molienda del aglomerado/compactado utilizando un refinador de discos dentados tiene varias ventajas. Es, por lo tanto, posible obtener una mezcla de partículas relativamente homogéneas, la cual puede ser posteriormente procesada, en particular, refinada, más fácilmente. Otra ventaja del uso de un refinador de discos dentados es que se puede obtener una molienda muy fina, incluso con plásticos relativamente duros, lo que facilita la separación de la celulosa del plástico en una etapa posterior del procedimiento.

En el caso de compactados relativamente sueltos, por ej., pellets de matrices, la celulosa se separa inmediatamente de los pellets de forma más efectiva utilizando el refinador de discos dentados, quedando separada del plástico molido y pudiéndose separar posteriormente de forma relativamente fácil.

Un refinador de discos dentados es particularmente efectivo para plásticos que son difíciles de compactar debido a las temperaturas de fusión más altas requeridas debido a su mayor rigidez... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para reciclar todo tipo de residuos plásticos, en particular, una mezcla de plásticos (MP) , en el cual un aglomerado o un compactado, en particular pellets de matrices, formados a partir de escamas o de otros fragmentos de materia plástica, se muele en al menos una etapa de refinado en presencia de agua, se extraen de la molienda resultante de la etapa de refinado las fracciones de grano fino, junto con el agua del proceso, la molienda restante se lava y/o se deshidrata mecánicamente y se seca o el producto deshidratado se vuelve a moler de nuevo en otra etapa de refinado en presencia de agua y a continuación se deshidrata y se seca, donde la molienda del producto compactado se realiza en al menos una etapa de refinado utilizando un refinador de discos, caracterizado porque el refinador de discos es un refinador de discos dentados, cuyos discos presentan dientes que se engranan que están dispuestos de manera espaciada en círculos concéntricos, existiendo un hueco entre dientes adyacentes de un círculo y los huecos de un círculo son lo suficientemente grandes para permitir el paso libre de las partículas a moler o ya molidas.

2. Procedimiento según la reivindicación 1, caracterizado porque la molienda tiene lugar en dos etapas de refinado consecutivas, y en la primera y/o la segunda mediante un refinador de discos dentados.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la molienda procedente de la etapa del refinador de discos dentados se deshidrata mecánicamente antes del secado.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la molienda deshidratada o secada mecánicamente en una segunda etapa de refinado, se deposita en un recipiente que contiene agua, desde donde se transporta mediante una bomba o en forma de material deshidratado con la adición de agua con un transportador de tornillo sin fin a un refinador de discos dentados.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque las fracciones de grano fino producidas durante la deshidratación mecánica se someten con el agua del proceso a un tratamiento de depuración de aguas residuales o son reconducidas a la entrada del refinador de discos dentados.

6. Procedimiento según una de las reivindicaciones 2 a 5, caracterizado porque la molienda que sale directamente de un refinador de discos dentados se deshidrata mecánicamente y se conduce a continuación a otra etapa de refinado, con deshidratación y secado mecánico consecutivos de la molienda de la segunda etapa de refinado.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la molienda de la primera o segunda etapa de refinado es tan fina que las partículas de plástico y celulosa forman una mezcla de partículas separadas y la molienda deshidratada y secada mecánicamente se somete a una separación por aire mediante la cual se separa una fracción granulada de material plástico y una fracción fina de celulosa y material plástico.

8. Procedimiento según las reivindicación 7, caracterizado porque la molienda deshidratada y secada mediante un secador de lecho fluidizado o de dispersión y las partículas finas de celulosa/material plástico impulsadas por el aire de secado se atrapan en una criba o en un filtro.

9. Procedimiento según la reivindicación 7 ó 8, caracterizado porque la fracción de las partículas de material plástico impulsadas se modifica cambiando la corriente de aire seco.

10. Procedimiento según la reivindicación 8 ó 9, caracterizado porque la fracción del filtro y/o de la criba se seca seguidamente en otro secador de aire, por ejemplo, un secador de dispersión.

11. Procedimiento según las reivindicaciones 1 a 6, caracterizado porque la molienda es tan fina que las partículas de material plástico y de celulosa forman una mezcla de partículas separadas y la mezcla se separa por cribado, separación flotación-inmersión, centrifugadora separadora o tamizado a baja presión en una fracción granulada de material plástico y una fracción fina de celulosa/material plástico.

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque cuando se utiliza un refinador de discos dentados, empezando desde la abertura de llenado central, el primer círculo de dientes está dispuesto a una distancia radial desde la abertura de llenado para formar una zona de entrada.

13. Procedimiento según la reivindicación 12, caracterizado porque la superficie del disco de la zona de entrada es plana de forma continua hasta el primer círculo de dientes.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque se utiliza un refinador de discos dentados, en el cual la distancia de las superficies de los discos a partir de la abertura de llenado central decrece radialmente y continuadamente hacia el exterior.

15. Procedimiento según una de las reivindicaciones 1 a 14, caracterizado porque se utiliza un refinador de discos dentados, en el cual una zona radial externa de los discos presenta nervaduras de molienda separadas radialmente

o prácticamente radialmente en el sentido de la rotación.

16. Procedimiento según la reivindicación 15, caracterizado porque entre las nervaduras de molienda están dispuestas barreras, de tal manera que las partículas molidas son dirigidas hacia el disco adyacente.

17. Procedimiento según una de las reivindicaciones 1 a 16, caracterizado porque se utiliza un refinador de discos

dentados, en el cual partiendo desde la abertura de llenado media, los discos dentados presentan a distancia 5 periférica de la abertura de llenado canales que se extienden a cierta distancia hacia el exterior.

18. Procedimiento según la reivindicación 17, caracterizado porque la profundidad de los canales decrece desde dentro hacia fuera.

19. Procedimiento según la reivindicación 17 ó 18, caracterizado porque los canales son en forma de arco, apuntado el extremo exterior de los canales en forma de arco en el sentido opuesto al de rotación.

20. Procedimiento según una de las reivindicaciones 1 a 19, caracterizado porque la molienda liberada de la celulosa se separa por granulometría y/o peso específico.

21. Procedimiento según la reivindicación 20, caracterizado porque la separación se lleva a cabo en una centrifugadora de separación o en un hidrociclón.

Patentes similares o relacionadas:

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Aparato para el reciclaje de artículos grandes con materiales estabilizantes termoplásticos, del 26 de Febrero de 2020, de THE BOEING COMPANY: Sistema que comprende: un acumulador configurado para recoger material de artículos grandes que incluye fibras de refuerzo […]

Termo fusionador para reciclado de plásticos, del 6 de Febrero de 2020, de SALCEDO ALBARRACIN, Francisco: 1. Termo fusionador para reciclado de plásticos caracterizado, porque está formado por una carcasa en la que se encuentran montados los rotores trituradores, […]

SISTEMA Y MÉTODO PARA LA SEPARACIÓN DE LAS CAPAS DE PLÁSTICOS MULTICAPA, del 6 de Febrero de 2020, de REPETCO INNOVATIONS S. L: Sistema y método para la separación de las capas de plásticos multicapa, en el que los fragmentos de plástico multicapa se llevan al interior de una vasija presurizada […]

Dispositivo y procedimiento para procesar material termoplástico con un dispositivo de soplado para un sinfín de transporte, del 5 de Febrero de 2020, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Dispositivo (1a..1i) para la elaboración de material termoplástico, que comprende - un contenedor de almacenamiento para recibir partículas de […]

SEÑALES DE TRAFICO ELABORADAS CON MATERIALES ECOLOGICOS Y RENOVABLES, del 27 de Enero de 2020, de LUIS MORATILLA, Jose Angel: Señales de tráfico elaboradas con material ecológico y renovable, constituidas a partir de un material como el brik, envase elaborado con tres capas; una capa de cartón, otra […]

Estructura de peso para hacer ejercicio, del 22 de Enero de 2020, de Escape Enviro Limited: Un método para producir una estructura de peso para hacer ejercicio , método en el que el material metálico en partículas se mezcla con un material […]

Método para fabricar filamento continuo a granel, del 8 de Enero de 2020, de Mohawk Industries, Inc: Un método para fabricar filamento de alfombra continuo a granel, comprendiendo dicho método: (A) proporcionar un cristalizador de PET; […]