ALEACIÓN DE COBRE DE ALTAS PRESTACIONES.

Aleación de cobre de altas prestaciones obtenida por colada continua que comprende múltiples elementos químicos en concentraciones que oscilan entre 0,

001 y 0,161 % de peso atómico, donde los elementos químicos esenciales comprenden; un grupo de elementos metálicos formado por Zn, Pb, Sn, Ni y Ag; un grupo de elementos semimetálicos o metaloides formado por Sb y As; y oxígeno. La aleación de cobre de la presente invención es aplicable en componentes de líneas ferroviarias de alta velocidad debido a sus elevadas propiedades mecánicas y térmicas sin detrimento severo de la conductividad eléctrica. Estas propiedades físicas confieren al material una excelente resistencia al desgaste y termofluencia nula en ser sometido a tensión y temperatura durante largos periodos de tiempo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931047.

Solicitante: LA FARGA LACAMBRA, S.A.U.

Nacionalidad solicitante: España.

Inventor/es: ESPIELL ALVAREZ,FERNANDO, SEGARRA RUBI,MERCE, GARCIA ZAMORA,MIQUEL, FERRER CRUSELLAS,NURIA, RIERA FONTANA,Lluís.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C9/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 9/00 Aleaciones basadas en cobre. › con estaño como constituyente que sigue al que está en mayor proporción.

Fragmento de la descripción:

Aleación de cobre de altas prestaciones.

Objeto de la invención La presente invención se refiere a una aleación de cobre que presenta unas elevadas propiedades mecánicas sin detrimento severo de la conductividad eléctrica, una temperatura de recristalización muy superior a la del cobre puro convencional, una excelente resistencia al desgaste por abrasión así como una baja termofluencia.

La presente invención resulta especialmente idónea en la fabricación de hilos de contacto ranurado destinados a sistemas de alimentación eléctrica, tipo catenaria aérea flexible o rígida, para ferrocarriles urbanos e interurbanos de tracción eléctrica, en líneas ferroviarias de baja y de alta velocidad.

Antecedentes de la invención Los materiales utilizados para la fabricación de hilos de contacto destinados a líneas ferroviarias de alta velocidad además de tener alta conductividad eléctrica deben presentar unas elevadas propiedades mecánicas para soportar la tensión a la que está sometido el hilo de contacto. Esta tensión es un parámetro fundamental ya que define la velocidad de propagación de la onda elástica a lo largo del hilo, a mayor tensión menor es el movimiento oscilante.

La catenaria vibra cuando el tren se mueve, y si la velocidad del tren se aproximara o llegase a sobrepasar la velocidad de propagación de las ondas dentro de la catenaria, ésta se desconectaría interrumpiendo el flujo eléctrico. Es necesario que la velocidad del tren sea claramente menor que la de la propagación de las ondas c.

Donde σ es la tensión del hilo de contacto en N/mm2 y ρ es la densidad del material en kg/m3. En consecuencia, en una línea de alta velocidad la tensión mecánica a la que está sometido el hilo de contacto ha de ser muy grande y por tanto la resistencia a la tracción del hilo de contacto tiene que ser elevada para soportar dicha tensión.

Uno de los materiales tradicionalmente utilizado en la fabricación de hilos contacto para líneas ferroviarias convencionales es el cobre electrolítico tenaz, conocido como CuETP. Este material debido a su alta pureza en cobre (99, 99%) presenta una excelente conductividad eléctrica, del orden de 100% IACS (International Annealed Copper Standard) , pero una resistencia a la tracción pobre, entre 360-370 N/mm2. Además el CuETP tiene una temperatura de recristalización muy baja, alrededor de los 200ºC, presenta termofluencia a temperaturas relativamente bajas y un elevado desgaste por abrasión al paso de los pantógrafos.

La aleación CuAg0.1, con un 0.1% de plata, es otro de los materiales utilizados en líneas ferroviarias, especialmente de velocidad alta. Esta aleación presenta las mismas propiedades eléctricas y mecánicas que el CuETP, sin embargo ofrece una elevada temperatura de recristalización de 340ºC y una resistencia al desgaste mucho mayor al CuETP convencional.

Las aleaciones CuMg0.2 y CuMg0.5, con un 0.2% y un 0.5% en magnesio, presentan unas elevadas propiedades mecánicas que oscilan entre 440 y 500 N/mm2, respectivamente, una elevada temperatura de recristalización alrededor de los 420ºC y una excelente resistencia al desgaste, no obstante, todo ello en detrimento de su conductividad eléctrica la cual disminuye hasta los 65% IACS. Esta baja conductividad eléctrica obliga a colocar más subestaciones a lo largo de la línea o a incrementar la sección del hilo de contacto para disminuir las pérdidas de intensidad. Además, el proceso de fabricación de la aleación CuMg es de elevada complejidad debido a la alta reactividad del magnesio con el oxígeno ambiente y a esto hay que añadirle la difícil manejabilidad que ofrece durante el proceso de fabricación del hilo de contacto debido a su elevada dureza.

La aleación de cobre de la presente invención que puede ser obtenida por el proceso de colada continua, presenta unas elevadas propiedades mecánicas, sin detrimento severo de la conductividad eléctrica, que la hacen especialmente idónea para la fabricación de hilos de contacto destinados a líneas ferroviarias de alta velocidad y en general en todas aquellas aplicaciones donde se exija al material propiedades mecánicas y térmicas elevadas. En concreto, sus propiedades se sitúan en un punto medio entre el CuETP y las aleaciones CuMg mejorando el CuAg. La aleación de cobre de la presente invención presenta una elevada conductividad eléctrica entre 85 y 90% IACS, una elevada resistencia a la tracción alrededor de 400 N/mm2, una elevada temperatura de recristalización de 380ºC, baja termofluencia en condiciones severas de tensión y temperatura y una alta resistencia al desgaste.

Descripción de la invención La aleación de cobre de la presente invención, de aquí en adelante denominada como EVELEC (evolutioned electrification) , consiste en añadir al cobre de alta pureza múltiples elementos químicos en concentraciones que oscilan entre 0, 001 y 0, 161% de peso atómico.

Dichos elementos químicos comprenden:

- un grupo de elementos metálicos formado por Zn, Pb, Sn, Ni y Ag;

- un grupo de elementos semimetálicos o metaloides formado por Sb y As; y

- Oxígeno;

En concreto, cada uno de los elementos químicos esenciales anteriores se encuentra dentro de los rangos de concentraciones en % en peso atómico que se muestran en la siguiente tabla I. TABLA I

TABLA I (continuación)

La aleación de cobre EVELEC permite obtener un hilo de contacto con una temperatura de recristalización y unas propiedades mecánicas muy superiores a las del CuETP e incluso a las de la aleación CuAg0.1, tal y como se desprende de la comparativa mostrada en la tabla II, correspondientes al ejemplo de realización detallado a continuación.

Además, resulta especialmente destacable la resistencia al desgaste y la baja termofluencia que ofrece la aleación de cobre EVELEC, mucho mejores que las del Cu-ETP, como se puede apreciar también en el ejemplo de realización.

Breve descripción de los dibujos A continuación se pasa a describir de manera muy breve una serie de dibujos que ayudan a comprender mejor la invención y que se relacionan expresamente con un ejemplo no limitativo de la misma.

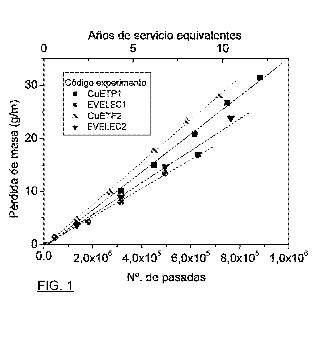

La figura 1 muestra los resultados obtenidos en un ensayo de desgaste acelerado de un hilo de contacto ranurado de 150 mm2 de sección fabricado con la aleación de la presente invención y su comparativa con otras aleaciones.

La figura 2 muestra los resultados obtenidos en un ensayo de termofluencia de un hilo de contacto de 150 mm2 ranurado de sección fabricado con la aleación de la presente invención y su comparativa con otras aleaciones.

Ejemplos El siguiente ejemplo se muestra como una realización de la presente invención, no limitativa de la misma, que sirve para comparar las prestaciones de la aleación de cobre EVELEC frente a las aleaciones de cobre estandarizadas dentro del sector ferroviario.

El ejemplo corresponde a un hilo de contacto ranurado de 150 mm2 de sección para uso ferroviario fabricado con la aleación de cobre de la presente invención, cuya composición química se muestra en la tabla I.

Los resultados de las principales propiedades mecánicas, eléctricas y térmicas del hilo de contacto del presente ejemplo se muestran en la tabla II, comparándose con los resultados de dichas propiedades correspondientes a las aleaciones estandarizadas en el mercado.

TABLA II

Son especialmente destacables las elevadas propiedades mecánicas que ofrece la aleación de cobre EVELEC frente a las del Cu-ETP y el CuAg0.1, así como la superior temperatura de recristalización. En concreto el hilo de contacto del presente ejemplo ofrece una resistencia a la tracción 35 N/mm2 superior a las aleaciones CuETP y CuAg0, 1, lo cual significa que resiste un 10% más de carga, y una temperatura de recristalización 160ºC superior a la aleación CuETP y 40ºC superior a la aleación CuAg0, 1. En este último aspecto es importante mencionar que en una línea ferroviaria de alta velocidad el hilo de contacto puede recocerse por efecto del desprendimiento de calor originado por el paso de grandes intensidades eléctricas (efecto Joule) , por esta razón es muy importante que el hilo de contacto instalado en líneas de gran densidad de tráfico tenga una elevada temperatura de recristalización.

También cabe destacar la alta resistencia al desgaste de la aleación de la presente invención. Para evaluar el desgaste, el hilo de contacto del presente ejemplo...

Reivindicaciones:

1. Aleación de cobre de altas prestaciones caracterizada porque consiste en añadir al cobre de alta pureza múltiples elementos químicos en concentraciones que oscilan entre 0, 001 y 0, 161% de peso atómico, donde dichos elementos químicos comprenden:

- un grupo de elementos metálicos formado por Zn, Pb, Sn, Ni y Ag; -un grupo de elementos semimetálicos o metaloides formado por Sb y As; y -Oxígeno;

2. Aleación de cobre de altas prestaciones según la reivindicación 1 caracterizada porque los elementos químicos se encuentra dentro de los siguientes rangos de concentraciones en % en peso atómico: -0, 002-0, 010% de Zn; -0, 009-0, 021% de Pb; -0, 054-0, 161% de Sn; -0, 005-0, 043% de Ni; -0, 002-0, 012% de Ag; -0, 001-0, 003% de Sb;

- 0, 001-0, 002% de As; -0, 060-0, 119% de oxígeno.

3. Utilización de la aleación de cobre de altas prestaciones, según cualquiera de las reivindicaciones 1 a 2, para la fabricación de alambrones por colada continua que requieran propiedades mecánicas, eléctricas y térmicas elevadas.

4. Utilización de la aleación de cobre de altas prestaciones, según cualquiera de las reivindicaciones 1 a 3, para la fabricación de hilos de contacto ranurado destinados a la tracción eléctrica ferroviaria.

Patentes similares o relacionadas:

Electrodo para una pinza de soldar, del 8 de Julio de 2020, de KME Special Products GmbH: Electrodo para una pinza de soldar que comprende un vástago de electrodo con un capuchón de soldar en el extremo, que está sujeto de manera desprendible a un soporte […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

Baño de galvanoplastia para el depósito electroquímica de una aleación de Cu-Sn-Zn-Pd, procedimiento para el depósito electroquímica de dicha aleación, sustrato que comprende dicha aleación y usos del sustrato, del 12 de Febrero de 2020, de COVENTYA S.p.A: Baño de galvanoplastia para el depósito electroquímica de una aleación de Cu-Sn-Zn-Pd sobre un sustrato, que comprende o que consiste en a) agua; b) una fuente de iones […]

Pasta de soldadura, del 22 de Enero de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura formadora de uniones de soldadura adaptada para soldar un sustrato, donde la pasta de soldadura comprende: un componente de polvo metálico […]

Ánodo colector alcalino, del 19 de Junio de 2019, de Luvata Appleton LLC: Una batería alcalina que comprende: un cátodo un electrolito alcalino; y un ánodo a base de cobre que reduce la formación de gases de hidrógeno […]

Núcleo de polvo, componente de bobina que usa el mismo y proceso para producir un núcleo de polvo, del 10 de Junio de 2019, de HITACHI METALS, LTD.: Un núcleo de polvo metálico, caracterizado por que el núcleo de polvo metálico está construido a partir de polvo de material magnético blando de aleación […]

Material metálico para componente electrónico, terminales de conectador obtenido utilizando el mismo, conectador y componente electrónico, del 20 de Septiembre de 2017, de JX Nippon Mining & Metals Corp: Un material metálico para componentes electrónicos, excelente en bajo grado de formación de filamentos cristalinos, bajo grado de fuerza de inserción/extracción, […]