SISTEMA ROBOTICO DE ORIENTACION Y SOPORTE CATODICO EN MAQUINA DE ELECTROCONFORMADO.

Sistema robótico de orientación y soporte catódico en máquina de electroconformado.

La presente invención proporciona un sistema computerizado útil para la orientación, de manera controlada, del mandril modelo o cátodo a tratar en un proceso de electroconformado que mejore la uniformidad de espesor del material electrodepositado o cáscara electroconformada; combinando un procedimiento y un dispositivo mecánico (4), adaptado a una máquina de electroconformado (3), que permiten dirigir el movimiento, previamente obtenido mediante una aplicación informática instalada en un ordenador (2), de un mandril, modelo o cátodo durante un proceso de electroconformado, mientras la electrodeposición está en curso sin que ésta deba ser interrumpida, de tal forma que las posiciones dirigidas del mandril, modelo o cátodo permitan obtener una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702919.

Solicitante: UNIVERSIDAD DE LAS PALMAS DE GRAN CANARIA.

Nacionalidad solicitante: España.

Provincia: LAS PALMAS.

Inventor/es: MONZON VERONA,MARIO DOMINGO, MARRERO ALEMAN,MARIA DOLORES, HERNANDEZ CASTELLANO,PEDRO MANUEL, BENITEZ VEGA,ANTONIO NIZARDO, SOCAS SANCHEZ,AYOZE, ORTEGA GARCIA,FERNANDO.

Fecha de Solicitud: 27 de Octubre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 4 de Enero de 2011.

Clasificación Internacional de Patentes:

- C25D21/12 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 21/00 Procedimientos para el servicio u operación de las células para revestimiento electrolítico. › Control o regulación.

- C25D5/04 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones con electrodos móviles.

Clasificación PCT:

- C25D5/04 C25D 5/00 […] › Deposiciones con electrodos móviles.

Fragmento de la descripción:

Sistema robótico de orientación y soporte catódico en máquina de electroconformado.

Sector de la técnica

La presente invención hace referencia a un procedimiento y un aparato para orientar, de manera controlada, el mandril, modelo o cátodo a tratar en un proceso de electroconformado y de esta forma mejorar la uniformidad de espesor del material electrodepositado o cáscara electroconformada, llevado a cabo bajo control robótico.

Estado de la técnica

Según la definición estándar adoptada por la normativa ASTM (B832-93: Standard Guide for Electroforming with Nickel and Copper), "electroconformado es la producción o reproducción de artículos mediante electrodeposición sobre un mandril o modelo, que posteriormente es separado del depósito de metal" [1].

La electrodeposición requiere de un baño electrolítico de sales metálicas con dos electrodos sumergidos, un ánodo y un cátodo, por los que se hace pasar una intensidad de corriente continua. Cuando la corriente circula por el circuito, los iones metálicos presentes en la solución se ven atraídos hacia el cátodo, creando de esta manera una capa de material depositado o cáscara electroconformada.

Una de las principales desventajas asociada a los procesos de electrodeposición es, precisamente, la dificultad de alcanzar espesores uniformes, ya que la propia naturaleza del proceso hace que las líneas de corriente generadas se acumulen en las áreas sobresalientes en perjucio de las zonas profundas. Pero no sólo la distribución de corriente es la responsable de la variación de espesores en las electroformas, sino que también el "thowing power" o "potencia de depósito" de la solución empleada se constituye en factor determinante, definiendo la relación entre la distribución de metal y las variables: conductividad, polarización, eficiencia de corriente y geometría.

Se ha comprobado que soluciones que presentan un valor positivo de este parámetro serán capaces de reducir las variaciones de espesor entre áreas expuestas y áreas de sombra. Contrariamente, soluciones con valores negativos presentarán una variación de espesores mayor de la que podría esperarse si atendiéramos únicamente a factores geométricos.

Algunas de las soluciones planteadas hasta el momento para solventar la dificultad de uniformidad de los electrodepósitos son, entre otros: i) uso de aditivos que mejoren el "throwing power" del baño, ii) desarrollo de equipos con mayor control sobre la onda de salida pudiendo suministrar corrientes pulsantes con posibilidad de programar los ciclos de on/off (pulsos), además de posibilidad de inversión de la polaridad, iii) uso de ánodos auxiliares, pantallas aislantes y/o cátodos de sacrificio, iv) rotación del cátodo, si la geometría de la pieza lo permite, y v) empleo de técnicas de simulación por ordenador para caracterizar el diseño y configuración de una célula electrolítica con el fin de predecir las características del depósito.

El sistema robótico de orientación y soporte catódico en máquina de electroconformado objeto de la presente invención permite obtener una secuencia óptima de movimientos del mandril, modelo o cátodo que consigan una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada, sin interrupción del proceso de electrodeposición.

Explicación de la invención

La presente invención proporciona un sistema computerizado útil para la orientación, de manera controlada, del mandril, modelo o cátodo a tratar en un proceso de electroconformado que mejore la uniformidad de espesor del material electrodepositado o cáscara electroconformada, combinando un procedimiento y un aparato que permiten dirigir el movimiento, previamente obtenido mediante una aplicación informática instalada en un ordenador a través de la entrada de datos, de un mandril, modelo o cátodo durante un proceso de electroconformado, mientras la electrodeposición está en curso sin que esta deba ser interrumpida, de tal forma que las posiciones dirigidas del mandril, modelo o cátodo permitan obtener una distribución óptima de espesores en el material electrodepositado o cáscara electrocon- formada.

Más específicamente la invención proporciona un sistema robótico de orientación y soporte catódico en máquina de electroconformado que comprende:

• Un dispositivo mecánico constituido por una pluralidad de elementos relacionados entre sí mediante articulaciones y dotados de movimiento controlado mediante una pluralidad de elementos de accionamiento o actuadores, de transmisión, de control y orientación y al menos una fuente de alimentación eléctrica, cuya finalidad es sujetar y orientar el mandril, modelo o cátodo a tratar en un proceso de electroconformado.

• Un ordenador para introducir las instrucciones, mediante una aplicación informática instalada en el mismo, y enviar los comandos a través de al menos un puerto RS-232 a las múltiples tarjetas controladoras del dispositivo mecánico, estando dispuesto dicho ordenador para monitorizar el proceso de electroconformado, calculando una secuencia óptima de movimientos del mandril, modelo o cátodo, del dispositivo mecánico, que permite obtener una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada, y dirigir dicho mandril, modelo o cátodo en dicha secuencia óptima de movimientos.

• Una máquina de electroconformado a la cual se encuentra acoplado el dispositivo mecánico.

Y un procedimiento, como se pone en práctica en un ordenador, que permite obtener una secuencia óptima de movimientos del mandril, modelo o cátodo, del dispositivo mecánico, y dirigirlo en dicha secuencia óptima de movimientos durante el proceso de electroconformado, permitiendo obtener una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada, que comprende las siguientes etapas:

• Se introduce una serie de datos en el ordenador, a través una aplicación informática instalada en él, correspondientes al menos a la información geométrica y físico- química del material electrodepositado, geometría del ánodo, geometría del cátodo, densidad del metal, masa molar del metal, etc.

• El ordenador, a través de una aplicación informática instalada en él, calcula las posiciones o secuencia óptima de movimientos del mandril, modelo o cátodo, del dispositivo mecánico, que minimizan la variación de espesor en el material electrodepositado o cáscara electroconformada.

• El ordenador dirige el mandril, modelo o cátodo, del dispositivo mecánico, reproduciendo exactamente la secuencia óptima de movimientos previamente calculados.

Descripción de las figuras

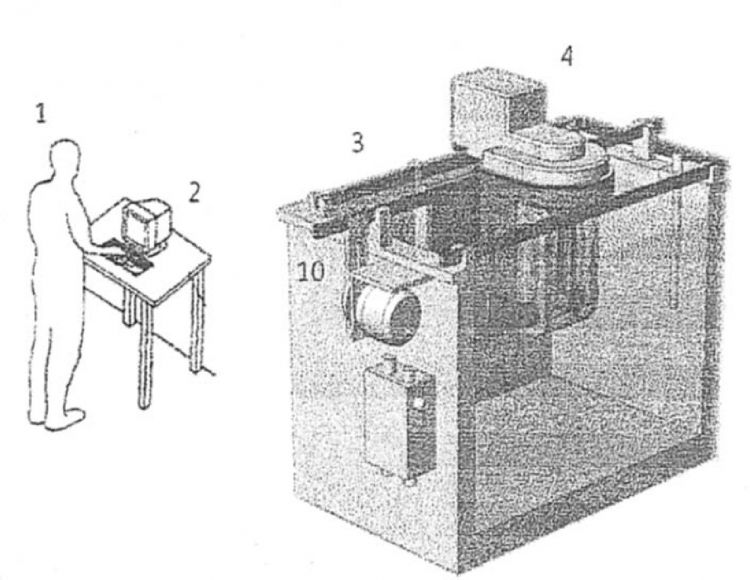

La figura 1 ilustra un sistema robótico de orientación y soporte catódico en máquina de electroconformado.

La figura 2 muestra un esquema representativo de los elementos que componen el dispositivo mecánico.

La figura 3 muestra un esquema cinemático representativo de la posibilidad de movimientos del dispositivo mecánico.

La figura 4 muestra un esquema representativo del sistema de sujeción del mandril, modelo o cátodo.

Modo de realización preferente de la invención

Aunque la invención se describe en términos de una realización específica preferida, será fácilmente evidente para los expertos en esta técnica que se pueden hacer diversas modificaciones, redisposiciones y reemplazos. El alcance de la invención está definido por las reivindicaciones adjuntas a la misma.

Con el fin de demostrar mejor las características de la invención, se describe a continuación, a título de ejemplo y sin carácter limitativo, un modo de realización preferido referido a las figuras existentes.

A fin de conseguir una distribución óptima de espesores en la cáscara de electroconformado durante el proceso de electrodeposición, la presente invención utiliza un sistema de orientación y sujeción catódico con un dispositivo mecánico controlado robóticamente como se expone en la figura 1.

De acuerdo con la figura 1, a través de una aplicación, informática instalada en un ordenador 2, un técnico u operario puede introducir variables en función de la geometría y propiedades del material electrodepositado, la geometría del mandril, modelo o cátodo 11, etc..., como se indica en las reivindicaciones expuestas. El ordenador 2, mediante una aplicación informática instalada en él, obtendrá la...

Reivindicaciones:

1. Sistema robótico de orientación y soporte catódico en máquina de electroconformado que permite orientar, de manera controlada, el mandril, modelo o cátodo (11) a tratar en un proceso de electroconformado y de esta forma mejorar la uniformidad de espesor del material electrodepositado o cáscara electroconformada, que comprende:

• Un dispositivo mecánico (4) constituido por una pluralidad de elementos relacionados entre sí mediante articulaciones y dotados de movimiento controlado mediante una pluralidad de elementos de accionamiento o actuadores, de transmisión, de control y orientación y al menos una fuente de alimentación eléctrica, cuya finalidad es sujetar y orientar el mandril, modelo o cátodo (11) a tratar en un proceso de electroconformado.

• Un ordenador (2) para introducir las instrucciones, mediante una aplicación informática instalada en el mismo, y enviar los comandos a través de al menos un puerto RS-232 a las múltiples tarjetas controladoras del dispositivo mecánico (4), estando dispuesto dicho ordenador (2) para monitorizar el proceso de electroconformado, calculando una secuencia óptima de movimientos del mandril, modelo o cátodo (11), del dispositivo mecánico (4), que permite obtener una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada, y dirigir dicho mandril, modelo o cátodo (11) en dicha secuencia óptima de movimientos.

• Una máquina de electroconformado (3) a la cual se encuentra acoplado el dispositivo mecánico.

2. Sistema robótico de orientación y soporte catódico según reivindicación 1, en el cuál el dispositivo mecánico (4) comprende al menos: una carcasa (5), un bastidor (8), un brazo rotor (6), un antebrazo (7), un conjunto de elementos de soporte (9) del mandril, modelo o cátodo (11), una pluralidad de elementos actuadores y de transmisión y al menos un puerto de interfaz RS-232 y una pluralidad de tarjetas de control.

3. Sistema robótico de orientación y soporte catódico según reivindicaciones anteriores, caracterizado porque la sujeción del mandril, modelo o cátodo (11) se realiza mediante al menos un elemento de geometría variable para adaptarse al elemento de sujeción (9) del dispositivo mecánico (4), el cual se une por un extremo al mandril, modelo o cátodo (11) y por el otro extremo al dispositivo mecánico.

4. Un procedimiento, que se pone en práctica en un ordenador (2), que permite obtener una secuencia óptima de movimientos del mandril, modelo o cátodo (11), del dispositivo mecánico (4), y dirigirlo en dicha secuencia óptima de movimientos durante el proceso de electroconformado, permitiendo obtener una distribución óptima de espesores en el material electrodepositado o cáscara electroconformada, que comprende las siguientes etapas:

• Se introduce una serie de datos en el ordenador (2), a través una aplicación informática instalada en él, correspondientes al menos a la información geométrica y físico-química del material electrodepositado, geometría del ánodo, geometría del cátodo (11), densidad del metal, masa molar del metal, etc.

• El ordenador (2), a través de una aplicación informática instalada en él, calcula las posiciones o secuencia óptima de movimientos del mandril, modelo o cátodo (11), del dispositivo mecánico (4), que minimizan la variación de espesor en el material electrodepositado o cáscara electroconformada.

• El ordenador (2) dirige el mandril, modelo o cátodo (11), del dispositivo mecánico (4), reproduciendo exactamente la secuencia óptima de movimientos previamente calculados.

Patentes similares o relacionadas:

Instalación y método de tratamiento superficial localizado para piezas industriales, del 8 de Julio de 2020, de Cockerill Maintenance & Ingéniérie S.A: Estación de tratamiento superficial localizado de una pieza industrial a tratar, que comprende: - al menos una cámara de tratamiento […]

Control de color de depósitos de cromo trivalente, del 17 de Junio de 2020, de MacDermid Acumen, Inc: Un método para controlar el color de un depósito de cromo trivalente, comprendiendo el método las etapas de: (a) medir el color de un patrón de depósito de cromo trivalente; […]

DISPOSITIVO DE DISTRIBUCIÓN DE ELECTROLITO DESDE LA BASE DE LA CELDA O CUBA DE ELECTRO-OBTENCIÓN; Y PROCEDIMIENTO DE LIMPIEZA DEL DISPOSITIVO, del 9 de Abril de 2020, de NEW TECH COPPER SpA: Dispositivo de distribución de electrolito desde la base de la celda porque comprende una entrada del electrolito a través de un codo , una cañería flexible […]

Sistema de galvanoplastia de producción portátil y modular, del 26 de Febrero de 2020, de SNAP-ON INCORPORATED: Un sistema de galvanoplastia para revestir objetos, que comprende un armazón ; un tanque de revestimiento dispuesto en el armazón ; una bastidor […]

Método para depositar electrolíticamente una capa de aleación de zinc-níquel sobre al menos un sustrato a tratar, del 4 de Septiembre de 2019, de ATOTECH DEUTSCHLAND GMBH: Método para depositar electrolíticamente una capa de aleación de zinc-níquel en al menos un sustrato a tratar, en el que el método comprende las siguientes […]

Estructura de electrodo para la electrodeposición de metales no ferrosos, del 8 de Mayo de 2019, de INDUSTRIE DE NORA S.P.A: Estructura anódica para la electrodeposición de metal que comprende un ánodo, una barra portante anódica que soporta dicho ánodo y al menos un […]

Método para monitorizar la cantidad total de abrillantadores presentes en un baño de recubrimiento ácido de cobre o de una aleación de cobre y proceso controlado para el recubrimiento, del 1 de Mayo de 2019, de ATOTECH DEUTSCHLAND GMBH: método para monitorizar la cantidad total de abrillantadores presentes en un baño de recubrimiento ácido de cobre o de una aleación de cobre, durante […]

Procedimiento para el revestimiento de superficies de sustrato, del 1 de Abril de 2019, de MacDermid Enthone Inc: Procedimiento para el revestimiento de superficies de sustrato con una capa de metal o de oxido en un bano de revestimiento, presentando el bano al menos un componente, […]