SISTEMA DE CONTROL, DISPOSITIVO Y PROCEDIMIENTO PARA REGULAR EL FLUJO DE METAL LÍQUIDO EN UN DISPOSITIVO PARA LA FUNDICIÓN DE UN METAL.

Sistema de control para regular el flujo de metal líquido en un dispositivo para la fundición de metal,

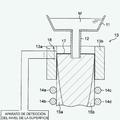

que comprende medios de detección (12, 13) operativos para medir una característica, tal como, la altura del menisco en al menos dos puntos en el menisco o la temperatura del menisco, de forma instantánea a través de un procedimiento de fundición, y una unidad de control (14, 17) operativa para evaluar los datos de los medios de detección, caracterizado porque dicha unidad de control (14, 17) está dispuesta para utilizar una diferencia entre dichas características del menisco (11) en los al menos dos puntos para obtener una velocidad de flujo de metal fundido en el menisco (vm) y medios para variar de forma automática al menos un parámetro del procedimiento para optimizar las condiciones de fundición, y en el que dicho al menos un parámetro del procedimiento está dispuesto para ser variable con el fin de mantener la velocidad de flujo de metal fundido en el menisco (vm) dentro de un rango predeterminado o en un valor predeterminado, y en el que dicho que al menos un parámetro del procedimiento es la velocidad de fundición, el caudal de gas noble , la intensidad del campo magnético de medios electromagnéticos, la anchura de la losa, la profundidad de inmersión de una boquilla de entrada sumergida, o el ángulo de la boquilla de entrada sumergida (3)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2003/001857.

Solicitante: ABB AB.

Nacionalidad solicitante: Suecia.

Dirección: KOPPARBERGSVÄGEN 2 721 83 VÄSTERÀS SUECIA.

Inventor/es: TALLBACK, GOTE, SAMUELSSON, BERTIL, ERIKSSON, JAN-ERIK, KOLLBERG, STEN, MOLANDER,MATS, LINDBERG,CARL-FREDRIK, LOFGREN,PETER, ISRAELSSON TAMPE,STEFAN, BEL FDHILA,Rebei.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Noviembre de 2003.

Clasificación Internacional de Patentes:

- B22D11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Control o regulación de las operaciones o del funcionamiento.

Clasificación PCT:

- B22D11/115 B22D 11/00 […] › empleando campos magnéticos.

- B22D11/18 B22D 11/00 […] › de la operación de colada (B22D 11/20 tiene prioridad).

Clasificación antigua:

- B22D11/115 B22D 11/00 […] › empleando campos magnéticos.

- B22D11/18 B22D 11/00 […] › de la operación de colada (B22D 11/20 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362182_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención se refiere a un sistema de control para regular el flujo de metal líquido en un dispositivo para la fundición de un metal. El sistema de control comprende medios de detección para medir una variable de procedimiento, una unidad de control para evaluar los datos de los medios de detección y medios para variar de forma automática al menos un parámetro de procedimiento tal como la velocidad de fundición, el índice de flujo de gas noble, la fuerza del campo magnético de medios electromagnéticos, tal como un freno electromagnético o aparato de agitación, la anchura de la losa, o la profundidad de inmersión de una boquilla de entrada sumergida para optimizar las condiciones de fundición. La presente invención también se refiere a un producto del programa de ordenador, un dispositivo y un procedimiento para la fundición de metal.

Antecedentes de la invención

En el procedimiento continuo de fundición, metal fundido se vierte desde un caldero a un depósito (distribuidor) en la parte superior del dispositivo de fundición. A continuación, pasa a través de una boquilla sumergida o sin tapa a una velocidad controlada en un molde refrigerado con agua, donde la carcasa externa del metal se solidifica, produciendo una cadena de metal con una carcasa externa sólida y un núcleo líquido. Una vez que el depósito tiene un espesor suficiente, la cadena parcialmente solidificada se estira en una serie de rodillos y chorros de agua para extraer también calor de la superficie de la cadena, lo que garantiza que la cadena se enrolla y se conforma y se solidifica completamente al mismo tiempo. Mientras se retira la cadena (a la velocidad de fundición) el metal líquido se vierte en el molde para reponer el metal retirado a una velocidad igual.

Una vez que la cadena está completamente solidificada se endereza y se corta a la longitud requerida, por ejemplo, en losas (piezas largas, planas y gruesas de metal con una sección transversal rectangular), lingotes (una larga pieza de metal con una sección cuadrada) o barras (similar a los lingotes, pero con una sección transversal más pequeña), según el diseño del dispositivo de fundición continua.

La escoria se utiliza para eliminar las impurezas del metal, para proteger el metal de la oxidación atmosférica y para aislar térmicamente el metal. La escoria también proporciona lubricación entre las paredes del molde y la carcasa solidificada. El molde usualmente también oscila para minimizar la fricción y la adherencia de la carcasa que se solidifica a las paredes del molde y para evitar el desgarro de la carcasa.

En el interior del molde, el flujo circula en los lados de las paredes del metal que se solidifica. Cuando se utiliza una boquilla de entrada sumergida, se genera un flujo primario que fluye hacia abajo en la dirección de fundición, así como un flujo secundario que fluye hacia arriba a lo largo de las paredes del molde hacia el menisco, es decir, la capa superficial del metal líquido en el molde.

El metal fundido que entra en el molde lleva impurezas tales como óxidos de aluminio, calcio y hierro, por lo que un gas noble tal como el argón se inyecta usualmente en la boquilla para evitar que se obstruya con estos depósitos. Estas impurezas pueden flotar en la parte superior del molde en el flujo secundario, en el que son arrastradas sin causar daños a la capa de escoria en el menisco, a menudo después de circular dentro del molde, o pueden ser arrastradas hacia las partes inferiores del molde en el flujo primario y quedan atrapadas en la parte delantera de solidificación que conduce a defectos en los productos de metal fundido.

El flujo de metal en el molde debe controlarse para mejorar la flotación de las impurezas y evitar turbulencias de las impurezas que se retiran hacia abajo en el molde, donde se pueden incorporar en los productos de fundición. Esto suele hacerse mediante la aplicación de uno o más campos magnéticos para actuar en el metal líquido que entra en el molde, así como en el metal líquido en el interior del molde. Un freno electromagnético (EMBR) se puede utilizar para retrasar el metal líquido que entra en el molde para evitar que el metal fundido penetre profundamente en la cadena de fundición. Esto evita que partículas no metálicas y/o gas entren y queden atrapadas en la cadena solidificada y también evita que el metal caliente altere las condiciones térmicas y de transporte de masa durante la solidificación, provocando que la piel solidificada se derrita.

También se pueden utilizar medios de agitación electromagnéticos para garantizar un transporte de calor suficiente para que el menisco evite la congelación, así como para controlar la velocidad de flujo en el menisco, de manera que la eliminación de burbujas de gas e inclusiones de la fusión no se pone en riesgo.

Si la velocidad del flujo de metal en la superficie del menisco es demasiado grande, puede cortar algunas de las capas de escoria y formar así otra fuente de inclusiones perjudiciales si quedan atrapadas en los productos de fundición. Sin embargo, si el flujo superficial es demasiado lento, el polvo del molde en el menisco puede enfriarse a una temperatura demasiado baja y solidificarse, lo que disminuye su eficacia.

Las variaciones de velocidad periódicas del flujo de metal en el molde se producen debido a la oscilación del molde, a cambios en la velocidad de flujo del metal líquido que sale de la boquilla y a variaciones de la velocidad de fundición. Estas variaciones de velocidad dan lugar a variaciones en la presión y la altura en el menisco, que puede dar lugar a que la escoria se retire en la parte inferior del molde, un espesor de escoria desigual y el riesgo de formación de grietas. La velocidad del flujo en el menisco, por lo tanto, es fundamental para eliminar las impurezas y la captura de polvo de escoria y, de este modo, relacionado con la calidad de los productos de fundición. El documento EP 0707909 describe que la velocidad de flujo en el menisco, vm, se debe mantener dentro del rango de 0,2 -0,4 ms-1 para un procedimiento de fundición continuo. Sin embargo, vm es difícil de medir directamente.

El documento US 6.494.249 describe un procedimiento para una fundición continua o semi-continua de un metal, en donde la velocidad del flujo secundario se monitoriza de manera que al detectar un cambio en el flujo secundario, la información sobre el cambio detectado se suministra a una unidad de control en la que el cambio se evalúa y la densidad de flujo magnético del freno electromagnético de un dispositivo de fundición se regula para mantener o ajustar la velocidad de flujo. Este procedimiento se basa en el supuesto de que el flujo en el menisco, vm, es una función del flujo secundario dirigido hacia arriba.

El documento US 6.494.249 describe que la velocidad de flujo secundaria dirigida hacia arriba en uno de los lados del molde se puede monitorizar mediante la monitorización de la altura, la posición y/o la forma de una onda estacionaria, que se genera en el menisco mediante el flujo secundario dirigido hacia arriba en uno de los lados del molde. Si se detecta un cambio, el cambio se evalúa y la densidad de flujo magnético se regula en base a esta evaluación.

Una desventaja de este procedimiento es que la onda estacionaria tiene que ser monitorizada durante un período de tiempo con el fin de detectar un cambio antes de que la información que indica que se ha producido un cambio se pueda suministrar a la unidad de control. La oscilación del molde durante el período de monitorización puede afectar a la altura, la forma y la posición de la onda estacionaria, y por lo tanto afectar negativamente a la exactitud de la monitorización.

Además, el documento US 6.494.249 describe el uso de sensores de inducción electromagnética para monitorizar la onda estacionaria. Los sensores de inducción electromagnética funcionan detectando cambios de la impedancia en la bobina del sensor (activa o reactiva), que varía como resultado del cambio de distancia entre la bobina del sensor y la superficie de un material conductor. Una bobina activada mediante una corriente variable en el tiempo genera un campo magnético alrededor de la bobina del sensor. Cuando un material ferromagnético se introduce en este campo, la reactancia inductiva de la bobina suele aumentar debido a la alta permeabilidad del material ferromagnético. Un problema con el uso de sensores que se basan en la inducción electromagnética es que pueden sufrir interferencias de medios electromagnéticos, tal como puede producir al alimentar... [Seguir leyendo]

Reivindicaciones:

1. Sistema de control para regular el flujo de metal líquido en un dispositivo para la fundición de metal, que comprende medios de detección (12, 13) operativos para medir una característica, tal como, la altura del menisco en al menos dos puntos en el menisco o la temperatura del menisco, de forma instantánea a través de un procedimiento de fundición, y una unidad de control (14, 17) operativa para evaluar los datos de los medios de detección, caracterizado porque dicha unidad de control (14, 17) está dispuesta para utilizar una diferencia entre dichas características del menisco (11) en los al menos dos puntos para obtener una velocidad de flujo de metal fundido en el menisco (vm) y medios para variar de forma automática al menos un parámetro del procedimiento para optimizar las condiciones de fundición, y en el que dicho al menos un parámetro del procedimiento está dispuesto para ser variable con el fin de mantener la velocidad de flujo de metal fundido en el menisco (vm) dentro de un rango predeterminado o en un valor predeterminado, y en el que dicho que al menos un parámetro del procedimiento es la velocidad de fundición, el caudal de gas noble , la intensidad del campo magnético de medios electromagnéticos, la anchura de la losa, la profundidad de inmersión de una boquilla de entrada sumergida, o el ángulo de la boquilla de entrada sumergida (3).

2. Sistema de control según la reivindicación 1, caracterizado porque dichos medios electromagnéticos comprenden un freno electromagnético o un aparato de agitación.

3. Sistema de control según la reivindicación 1 ó 2, caracterizado porque la velocidad de flujo de metal fundido en el menisco (vm) está adaptada para estar en el rango de 0,1-0,5 ms-1, preferiblemente en el rango de 0,2-0,4 ms-1.

4. Sistema de control según la reivindicación 1, caracterizado porque los medios de detección (12, 13) están adaptados para medir la temperatura del menisco directa o indirectamente.

5. Sistema de control según cualquiera de las reivindicaciones 1 a 3, caracterizado porque una característica del menisco está adaptada para ser medida en una primera región donde el metal que fluye hacia arriba de un flujo secundario impacta con el menisco (11) y en un segunda región aguas abajo de la primera región.

6. Sistema de control según cualquiera de las reivindicaciones anteriores, caracterizado porque los medios de detección (12, 13) están adaptados a tomar muestras de datos de forma continua.

7. Sistema de control según cualquiera de las reivindicaciones 1 a 5, caracterizado porque los medios de detección (12, 13) están adaptados para tomar muestras de datos periódicamente.

8. Sistema de control según cualquiera de las reivindicaciones anteriores, caracterizado porque al menos uno de los medios de detección (12, 13) está dispuesto para ser desplazable a través y esencialmente paralelo al menisco (11).

9. Sistema de control según la reivindicación 7, para su uso en un dispositivo para fundir un metal, que comprende medios electromagnéticos, tales como un freno electromagnético o un aparato de agitación para regular el flujo de metal líquido en el molde, caracterizado porque los medios electromagnéticos están temporalmente desactivados y los medios de detección (12, 13) están adaptados para tomar muestras de datos durante este período.

10. Sistema de control según la reivindicación 9, caracterizado porque los medios electromagnéticos están adaptados para ser desactivados en una posición predeterminada de la fase de los medios de detección (12, 13) para permitir la corrección de la remanencia restante.

11. Sistema de control según las reivindicaciones 9 ó 10, caracterizado porque los medios electromagnéticos están adaptados para proporcionar por lo menos un pulso de corriente durante el período de desactivación para eliminar la remanencia restante después de la desactivación de los medios electromagnéticos.

12. Sistema de control según cualquiera de las reivindicaciones 7 a 11, para su uso en un dispositivo para la fundición de metal que comprende un molde (4) que comprende medios para oscilar el molde, caracterizado porque los medios de detección (12, 13) están adaptados para sincronizarse con la oscilación del molde de manera que se toman muestras de datos en la misma posición de fase de la oscilación del molde.

13. Sistema de control según cualquiera de las reivindicaciones 7 a 12, caracterizado porque los medios de detección (12, 13) se incorporados en los medios electromagnéticos.

14. Sistema de control según la reivindicación 13, caracterizado porque los medios de detección (12, 13) y los medios electromagnéticos están adaptados para utilizar el mismo, o partes del mismo, núcleo magnético y/o el mismo bobinado de inducción.

15. Sistema de control según cualquiera de las reivindicaciones anteriores, caracterizado porque comprende medios de software adaptados para obtener la velocidad del flujo del metal fundido en el menisco (Vm) utilizando datos de los medios de detección (12, 13) y determinar la cantidad de regulación de un parámetro del procedimiento que se

requiere para ajustar la velocidad del flujo del metal fundido en el menisco (vm) en el rango deseado o en el valor deseado en caso de detectarse una desviación del rango o valor óptimo.

16. Sistema de control según cualquiera de las reivindicaciones anteriores, caracterizado porque el molde (4) está adaptado para ser dividido en dos o más zonas de control (15, 16), en el que una característica del menisco está adaptada para ser medida en cada zona de control (15, 16), y en el que al menos un parámetro del procedimiento está adaptado para ser variable con el fin de lograr un flujo simétrico en el molde (4).

17. Sistema de control según la reivindicación 16, caracterizado porque el molde (4) comprende dos lados cortos

(18) y dos lados largos, y porque el al menos un parámetro del procedimiento es una distancia (a, b) entre por lo menos una pared lateral corta del molde (4) y la boquilla de entrada sumergida (3).

18. Sistema de control según la reivindicación 17, caracterizado porque la distancia (a, b) está adaptada para ser variable moviendo la boquilla sumergida de entrada (3) en una dirección paralela y horizontal a la pared lateral larga del molde (4).

19. Sistema de control según la reivindicación 17, caracterizado porque la distancia (a, b) está adaptada para ser variable moviendo al menos una de las paredes laterales cortas (18) del molde (4).

20. Sistema de control según cualquiera de las reivindicaciones 16 a 19, caracterizado porque los medios electromagnéticas están divididos en un número de partes que corresponde al número de zonas de control (15, 16) en el molde (4), y que, al detectar una característica asimétrica del menisco desde las zonas de control (15, 16), el campo magnético de al menos una parte está adaptado para ser variable con el fin de influir en el flujo en su zona de control correspondiente (15, 16) y para lograr una flujo simétrico en el molde.

21. Procedimiento para regular el flujo de metal líquido en un dispositivo para la fundición de metal, comprendiendo dicho dispositivo medios de detección (12, 13) operativos para medir una característica, tal como, la altura del menisco en por lo menos dos puntos en el menisco o la temperatura del menisco, de forma instantánea a través de un procedimiento de fundición, y una unidad de control (14, 17) operativa para evaluar los datos de los medios de detección, caracterizado porque dicha unidad de control utiliza una diferencia entre la altura del menisco (11) en los por lo menos dos puntos para obtener una velocidad de flujo de metal fundido en el menisco (vm) y medios para variar de forma automática al menos un parámetro del procedimiento para optimizar las condiciones de fundición y porque al menos un parámetro del procedimiento se varía con el fin de mantener la velocidad de flujo del metal fundido en el menisco (vm) dentro de un rango predeterminado o en un valor predeterminado, y en el que dicho al menos un parámetro del procedimiento es la velocidad de fundición, la velocidad de flujo de gas noble, la intensidad del campo magnético de los medios electromagnéticos, la anchura de la losa, la profundidad de inmersión de una boquilla de entrada sumergida, o el ángulo de la boquilla de entrada sumergida (3).

22. Procedimiento según la reivindicación 21, caracterizado porque dichos medios electromagnéticos comprenden un freno electromagnético o un aparato de agitación.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Procedimiento y dispositivo de colada continua de láminas finas, del 4 de Septiembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento de colada continua de láminas finas, que presenta los siguientes pasos de procedimiento: - suministrar un metal fundido a una lingotera […]

Método de medición de temperatura y dispositivo para placa de cobre de molde de colada continua, del 14 de Agosto de 2019, de NIPPON STEEL CORPORATION: Un método para medir la temperatura de una placa de cobre de molde (C) que constituye un molde de colada continua para metal fundido (M), comprendiendo […]

Aparato, método y programa para detectar el nivel de la superficie de metal fundido en un molde de fundición continua, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un aparato para detectar un nivel de la superficie de metal fundido en un molde de fundición continua,

comprendiendo el aparato:

un medio de adquisición de temperatura […]

Aparato, método y programa para detectar el nivel de la superficie de metal fundido en un molde de fundición continua, del 26 de Junio de 2019, de NIPPON STEEL CORPORATION: Un aparato para detectar un nivel de la superficie de metal fundido en un molde de fundición continua,

comprendiendo el aparato:

un medio de adquisición de temperatura […]

Sistema y método para monitorizar el consumo de castina de molde, del 3 de Abril de 2019, de Stollberg Inc: Un aparato para controlar el consumo de castina de molde y suministrar castina de molde a un molde de fundición continua que comprende: un […]

Proceso y aparato para controlar los flujos de metal líquido en un cristalizador para la colada continua de planchones planos finos, del 22 de Marzo de 2019, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Un aparato de colada continua para planchones finos que comprende: - un cristalizador ; - un descargador , que tiene una sección de salida , adaptado […]

Método de colada continua de acero, del 5 de Marzo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de colada continua de acero en el que se moldea un planchón que tiene una sección transversal rectangular al mismo tiempo que se provoca una vibración en el […]

Método para colada de forma continua de barra con sección transversal pequeña, del 21 de Enero de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método para colada de forma continua de una barra con una sección transversal pequeña en la que la barra tiene un área de sección transversal de no más de 500 […]