MÉTODO PARA LA FABRICACIÓN DE TANQUES.

Método de fabricación de un tanque o revestimiento para el uso en un recipiente a presión,

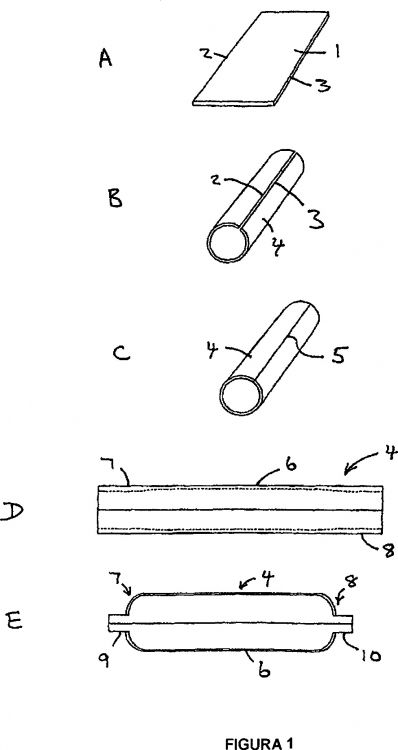

dicho método incluyendo las etapas de: a) formar una o varias placas metálicas (1) en un tubo (4) con un par de bordes opuestos (2, 3) uno enfrente del otro para formar una línea de junta longitudinal; y b) soldar por fricción-agitación los bordes opuestos (2,3) juntos a lo largo de la línea de conexión; c) trabajar en frío al menos una parte de la región soldada por fricción- agitación; y d) tratar térmicamente el tubo (4) a una temperatura por encima de la temperatura de recristalización después del trabajo en frío

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/050341.

Solicitante: LUXFER GROUP LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: VICTORIA HOUSE 150 - 182 THE QUAYS SALFORD GREATER MANCHESTER M50 REINO UNIDO.

Inventor/es: JOHANSEN, KJELD.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Mayo de 2008.

Fecha Concesión Europea: 28 de Julio de 2010.

Clasificación Internacional de Patentes:

- B21C37/08G1

- B21D51/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de recipientes, p. ej. bañeras, cubas, depósitos, fregaderos o similares.

- B23K20/12E1

Clasificación PCT:

- B21C37/08 B21 […] › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B21D51/18 B21D 51/00 […] › de recipientes, p. ej. bañeras, cubas, depósitos, fregaderos o similares.

- B23K20/12 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para la fabricación de tanques.

Esta invención se refiere a un método de fabricación de tanques metálicos soldados por fricción-agitación o revestimientos para uso en un depósito a presión de placas planas y a un tanque soldado por fricción-agitación o revestimiento (véase p. ej US-B-6 364 197).

Tanques son depósitos destinados a almacenar un fluido, en particular gas, probablemente, pero no necesariamente, bajo presión. El término tanque así comprende unidades comúnmente usadas para el almacenamiento de gases, tales como cilindros, y revestimientos para el uso en recipientes de presión.

Tanques metálicos cilíndricos son conocidos y la parte cilíndrica es típicamente formada por extrusión, y al menos una extremidad cerrada por elementos preformados soldados a la parte cilíndrica, o por un proceso de trabajo en frío o en caliente. Por ejemplo, WO 2004/096459 describe la producción de cilindros de aluminio a partir de tubos producidos por extrusión a través de un troquel compuesto. Las soldaduras longitudinales formadas durante el proceso de extrusión son acondicionadas accionando una sonda giratoria a lo largo de las soldaduras de extrusión. Se dice que esto tiene el efecto de producción de granos de cristal finamente divididos en las regiones de soldadura. El tratamiento de la solución en este caso parece efectuarse durante la extrusión y antes de que la sonda sea aplicada.

En la presente invención, la materia prima es una placa de metal preferiblemente una aleación capaz de ser endurecida por tratamiento térmico por ejemplo por endurecimiento por precipitación. La placa se lamina en un tubo de modo que sus bordes opuestos paralelos se unen para oponerse el uno al otro, y las áreas de los bordes opuestos son soldadas. Una técnica similar se conoce para la producción de cilindros de acero; por ejemplo, US 5,152,452, describe la producción de cilindros de acero para el almacenamiento de fluidos de alta presión. El método implica laminación en frío de una placa de acero en un tubo y soldando a lo largo de la conexión usando soldadura de fusión tal como TIG, MIG o soldadura por haces de electrones. Las extremidades del cilindro son posteriormente formadas por estampado.

Es conocido que la parte cilíndrica de un cilindro de presión es potencialmente la parte con tensión más alta, y cualquier soldadura formada longitudinalmente a lo largo de la parte cilíndrica será así una línea potencial de debilidad en lo que ya se considera como la parte de tensión más alta. En la presente invención usamos soldadura por fricción-agitación (FSW) para proporcionar una junta fiable de mayor resistencia.

La soldadura por fricción-agitación es una técnica relativamente nueva. El proceso básico está descrito, por ejemplo, en WO 93/10935 y es típicamente usado para unir dos piezas. El proceso implica sumergir una sonda giratoria u oscilante en las piezas que van a ser unidas, y mover la sonda a lo largo de la línea de la junta. El calor generado por el acoplamiento friccional de la sonda con las piezas genera un área de material plastificado que, después del paso de la sonda, se conecta a través de la línea de conexión para soldar las piezas entre sí.

La soldadura por fricción-agitación es capaz de proporcionar juntas con mejores propiedades mecánicas que las que se puede obtener por procesos de soldadura por fusión tales como TIG o MIG. Además, el tamaño del grano en la región de soldadura puede ser refinado. Desafortunadamente, este tamaño del grano refinado, si es trabajado en exceso, puede ser inestable y propenso a desarrollar granos excesivamente grandes durante el tratamiento térmico posterior. Tales granos grandes en la zona de soldadura tratada térmicamente son inaceptables en tanques especialmente en tanques diseñados para contener fluidos bajo presión. La presente invención proporciona un método de fabricación de tanques soldados por fricción-agitación tratados térmicamente que evita la presencia de granos grandes en el tanque final.

De acuerdo con la presente invención se proporciona un método de fabricación de un tanque o revestimiento para el uso en un recipiente a presión, dicho método incluyendo las etapas de:

Los tubos metálicos son preferiblemente hechos de aleaciones que se pueden reforzar por tratamiento térmico. Esto permite que la placa sea convenientemente formada en un cilindro antes de que la soldadura y las operaciones posteriores de trabajo sean efectuadas. Tales aleaciones tratables térmicamente incluyen aquellas que se pueden reforzar por algunos medios, por ejemplo por endurecimiento por precipitación usando por ejemplo, aleaciones de aluminio. Otras aleaciones que pueden ser reforzadas usando endurecimiento por precipitación incluyen aleaciones de magnesio, aleaciones de cobre, aleaciones de titanio, aleaciones de níquel o aceros. Técnicas de transformación de fase pueden también ser usadas para endurecimiento, por ejemplo con aceros.

Aleaciones de aluminio endurecibles por precipitación son particularmente preferidas especialmente las series AA2000; AA6000; AA7000 y AA8000 como se define en International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Aluminum Alloys publicado por The Aluminum Association revisada en enero 2001. Aleaciones de aluminio específicas preferidas son AA6061; AA7032; AA7060 y AA7475.

El endurecimiento por precipitación incluye un tratamiento de la solución para tomar elementos solubles en solución seguido de un tratamiento por precipitación a baja temperatura.

El término "placa" se destina a cubrir placas rectangulares o cuadradas y placas formadas para adaptar la laminación en un tubo que no tiene una sección transversal uniforme a lo largo de su longitud. La placa puede ser de espesor uniforme o variable. El término "placa" significa producto laminado con un espesor de no menos de 0,152 mm (0,006 pulgadas). Esto incluye chapa, que generalmente tiene un espesor entre 0,152 mm (0,006 pulgadas) y 6,35 mm (0,250 pulgadas) y placa con un espesor de no menos de 6,35 mm (0,250 pulgadas).

En la presente invención, al menos parte de la soldadura por fricción-agitación está sujeta a trabajo en frío. Por trabajo en frío, nos referimos a la deformación a una temperatura por debajo de ésta en la cual ocurre una recuperación significante o recristalización en la soldadura o en el metal de origen. El estirado es un ejemplo de una operación de trabajo en frío que se puede aplicar a un cilindro. El planchado es otro ejemplo.

En la presente invención el tanque soldado es tratado térmicamente después de la soldadura por fricción-agitación y del trabajo en frío. La fase de tratamiento térmico puede comprender recocimiento a una temperatura que permite que ocurra una recuperación significante o preferiblemente recristalización. En aleaciones de aluminio, un tratamiento de recocimiento adecuado se puede realizar a 350 a 475ºC. De forma alternativa la fase de tratamiento térmico puede comprender el tratamiento de la solución en donde una fase de tratamiento térmico es seguida por el enfriamiento a un índice suficiente para tener todos o la mayoría de los elementos solubles en solución. El tratamiento de la solución es realizado por calentamiento de la aleación a una temperatura a la que todos o varios de los elementos solubles se toman en solución (típicamente 400 a 545ºC para aleaciones de aluminio) y luego se enfría a un índice suficiente para mantener la mayoría o todos los elementos solubles en solución.

La aleación tratada por solución puede luego ser sometida a un tratamiento de precipitación a temperatura ambiente o una temperatura elevada por ejemplo 90-200ºC, preferiblemente 105-200ºC, para aumentar la resistencia. El endurecimiento por envejecimiento se puede realizar en una única fase a una temperatura sustancialmente constante. De forma alternativa ésta puede implicar dos o más etapas, cada...

Reivindicaciones:

1. Método de fabricación de un tanque o revestimiento para el uso en un recipiente a presión, dicho método incluyendo las etapas de:

2. Método según la reivindicación 1, donde dicha una o varias placas metálicas (1) comprende/n una aleación de aluminio.

3. Método según la reivindicación 1 o 2, donde la fase de tratamiento térmico incluye el recocimiento dentro de una gama de 350 a 475ºC.

4. Método según la reivindicación 1 o 2 donde la fase de tratamiento térmico comprende el tratamiento de la solución por el cual todos o la mayor parte de los elementos solubles se toman en solución.

5. Método según se reivindica en la reivindicación 4 en el que durante el tratamiento de la solución el tubo (4) se calienta a una temperatura de entre 400 a 545ºC y posteriormente se enfría, opcionalmente por enfriamiento rápido en aire o agua, a un índice para mantener la mayoría o todos los elementos solubles en solución.

6. Método según se reivindica en la reivindicación 4 o 5 en el que después del tratamiento de la solución el tubo (4) es sometido a endurecimiento por precipitación a temperatura ambiente y/o a una o varias operaciones de endurecimiento por precipitación a temperatura elevada, la temperatura elevada estando preferiblemente en la gama de 90 a 200ºC.

7. Método según se reivindica en cualquiera de las reivindicaciones precedentes donde el trabajo en frío se realiza a una temperatura inferior a100ºC.

8. Método según la reivindicación 7, en el que la operación de trabajo en frío incluye una operación de estirado y/o de planchado en frío.

9. Método según se reivindica en la reivindicación 8 donde la operación de trabajo en frío reduce el espesor del tubo (4) en más de un 20%.

10. Método según se reivindica en cualquiera de las reivindicaciones 7 a 9, donde una o varias operaciones de recocimiento son realizadas, la o cada operación de recocimiento siendo realizada antes, entre o después de una o varias operaciones de trabajo en frío.

11. Método según se reivindica en la reivindicación 8 donde sólo la parte central del tubo (4) se somete a estirado dejando el espesor de las extremidades del tubo (4) sustancialmente inalteradas o reducidas a un grado inferior que la parte central.

12. Método según se reivindica en cualquiera de las reivindicaciones precedentes donde el tubo (4) se forma de aleaciones de aluminio endurecibles por precipitación.

13. Método según se reivindica en cualquiera de las reivindicaciones 1 a 11 donde el tubo (4) está formado por una o más aleaciones en el grupo que incluye aleaciones de magnesio, aleaciones de cobre, aleaciones de titanio, aleaciones de níquel o aceros.

14. Método según la reivindicación 13 donde las aleaciones de aluminio son elegidas de las series AA2000; AA6000; AA7000 y AA8000 y, preferiblemente del grupo comprendiendo AA6061; AA7032 y AA7475.

15. Tanque metálico o revestimiento para un depósito a presión con una soldadura por fricción-agitación a lo largo de al menos una parte de su longitud, al menos una parte de la región de soldadura que ha sido sometida a trabajo en frío y operaciones de tratamiento térmico por el cual dicha al menos parte de la región de soldadura tiene una resistencia al estallido más alta que el metal original que rodea la región de soldadura.

16. Tanque metálico o revestimiento según la reivindicación 15 donde la región de soldadura tiene sustancialmente el mismo espesor que el metal original que lo rodea.

Patentes similares o relacionadas:

Pieza inicial y herramienta de conformación para conformar un recipiente, del 12 de Agosto de 2015, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Pieza inicial (3C; 3D) para conformar un recipiente , comprendiendo la pieza inicial:

una parte central ;

un borde exterior ; y

una parte marginal […]

Pieza inicial y herramienta de conformación para conformar un recipiente, del 12 de Agosto de 2015, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Pieza inicial (3C; 3D) para conformar un recipiente , comprendiendo la pieza inicial:

una parte central ;

un borde exterior ; y

una parte marginal […]

MANDRIL DE SUJECIÓN DE UNA CARCASA PARA TURBINAS Y PROCEDIMIENTO DE TRABAJO DE DICHA CARCASA, del 30 de Julio de 2015, de TINAJERO AGUIRRE, Luis Fernando: Mandril de sujeción de una carcasa para turbinas y procedimiento de trabajo de dicha carcasa. El mandril consta de: una pieza base que puede ir montada en […]

MANDRIL DE SUJECIÓN DE UNA CARCASA PARA TURBINAS Y PROCEDIMIENTO DE TRABAJO DE DICHA CARCASA, del 30 de Julio de 2015, de TINAJERO AGUIRRE, Luis Fernando: Mandril de sujeción de una carcasa para turbinas y procedimiento de trabajo de dicha carcasa. El mandril consta de: una pieza base que puede ir montada en […]

Disposición de útil para conformar un borde de cubeta en una pieza bruta de cubeta metálica, del 13 de Noviembre de 2013, de FRANZ KALDEWEI GMBH & CO.KG: Disposición de útil para conformar un borde de cubeta en una pieza bruta de cubeta metálica, que comprende

- una parte inferior de útil […]

Disposición de útil para conformar un borde de cubeta en una pieza bruta de cubeta metálica, del 13 de Noviembre de 2013, de FRANZ KALDEWEI GMBH & CO.KG: Disposición de útil para conformar un borde de cubeta en una pieza bruta de cubeta metálica, que comprende

- una parte inferior de útil […]

Procedimiento y dispositivo para la fabricación de perfiles con sección transversal variable en la dirección longitudinal, del 6 de Noviembre de 2013, de MUHR UND BENDER KG: Procedimiento para la fabricación de perfiles con sección transversal variable en la dirección longitudinal, a partir de la preparación de […]

Procedimiento de cierre y máquina de cierre, del 5 de Agosto de 2013, de KAYABA INDUSTRY CO., LTD.: Procedimiento de cierre para cerrar un extremo abierto de una pieza de trabajo presionando una matriz calentada mediante un dispositivo de […]

Procedimiento de cierre y máquina de cierre, del 5 de Agosto de 2013, de KAYABA INDUSTRY CO., LTD.: Procedimiento de cierre para cerrar un extremo abierto de una pieza de trabajo presionando una matriz calentada mediante un dispositivo de […]

Perfil con sección transversal variable en la dirección longitudinal, del 3 de Julio de 2013, de MUHR UND BENDER KG: Perfil fabricado a partir de una pletina a través de embutición profunda, corte de pestañas y operaciones deflexión, con sección transversal cerrada […]

Producción de contenedores metálicos, del 28 de Marzo de 2012, de SABATIER SAS: Máquina para la producción de contenedores metálicos con:

-una parte fija que incluye un bastidor principal que lleva primeros medios de ensamblaje […]

Producción de contenedores metálicos, del 28 de Marzo de 2012, de SABATIER SAS: Máquina para la producción de contenedores metálicos con:

-una parte fija que incluye un bastidor principal que lleva primeros medios de ensamblaje […]

SECADORA, del 28 de Noviembre de 2011, de ARCELIK ANONIM SIRKETI: Secadora que comprende una cuba y un tambor dispuesto en el interior de la cuba , que gira alrededor de su propio eje horizontal, y caracterizada […]