MÉTODO DE INSERCIÓN DE UNIDADES DE MÁQUINA EN UNA LÍNEA DE PRODUCCIÓN.

Método para el montaje de una unidad de máquina, el cual comprende las siguientes etapas:

prefabricación de una cimentación de la máquina (1); montaje de la unidad de máquina, la cual comprende la cimentación de la máquina (1) y una caja de laminación (2) que se encuentra montada sobre la misma in situ junto a una línea de producción (4) existente de una instalación de laminado en caliente; e inserción de esta unidad de máquina como unidad modular en la línea de producción (3); caracterizado porque la etapa del montaje comprende la realización de la unidad de máquina como una unidad modular completa, incluyendo los elementos de accionamiento correspondientes, elementos de control, elementos de sujeción y comprende las tuberías y los cableados requeridos para el funcionamiento, así como otros componentes del equipo; y porque es realizada una prueba provisional de funcionamiento de la unidad de máquina como una unidad modular completa antes de la inserción en la línea de producción (4)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/001550.

Solicitante: SMS SIEMAG AG.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4 40237 DÜSELDORF ALEMANIA.

Inventor/es: WITSCHAS,Eberhard.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Febrero de 2005.

Clasificación PCT:

- B21B31/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Estructura de las cajas de laminadores; Montaje, regulación o cambio de cilindros, de los soportes de cilindros o de los chasis.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2356825_T3.pdf

Fragmento de la descripción:

La presente invención hace referencia a un método para el montaje de una unidad de máquina conforme al preámbulo de la reivindicación 1, véase, por ejemplo, "SMS Demag NEWSLETTER", año 9, Nº 2, septiembre de 2002, pág. 31. 5

Hasta el momento, las piezas de instalación o unidades de máquina de instalaciones de laminación son realizadas fuera de la línea de producción sobre cimentaciones provisorias y posteriormente son desplazadas a la línea de producción mediante sistemas correspondientes.

Las cimentaciones son realizadas bajo condiciones dificultosas y que requieren mucho tiempo y, por lo general, deben ser concluidas aún después del montaje de los equipos o son reemplazadas por las cimentaciones 10 definitivas con una gran inversión en cuanto a obras.

En algunos casos, las cimentaciones son desplazadas; por tanto, la instalación de los equipos tiene lugar de forma separada sobre la cimentación insertada.

El documento JP 63 03 01 07 A describe una caja de laminación con una conformación especial para simplificar el desplazamiento de los rodillos de un dispositivo con la ayuda de la instalación de rieles de 15 desplazamiento de la caja y de rieles de desplazamiento de los rodillos en el mismo plano horizontal.

El documento JP 59 04 50 10 A revela un método y un dispositivo para la sustitución de cajas de una instalación de laminación. En este caso, la disposición del espacio intermedio entre las cajas, así como al mismo tiempo, la longitud total de la línea de producción, deben ser reducidas a través de un desplazamiento especial de grupos de cajas de laminación, así como a través de la sustitución de las cajas. 20

El documento JP 11 31 99 05 se basa en impedir la producción de ondulaciones en el material de laminación y a evitar una disminución inadmisible de la temperatura de laminación.

Se sugiere para ello un dispositivo, donde se proporciona un bastidor con soporte de base en la superficie del piso, el cual presenta un soporte de control de carga, una varilla de medición del desplazamiento del lado de entrada, una varilla central de medición del desplazamiento y una varilla de medición del desplazamiento del lado de 25 salida, así como una varilla de medición de desplazamiento. En el bastidor se encuentran integradas unidades de rodillos acabadores sin caja y, mediante una varilla de medición del desplazamiento del lado de salida se encuentran unidos a un perno de junta y a un tope, a fines de incrementar la resistencia. Durante un tiempo de mantenimiento, a través de un rodillo de movimiento, es empujado hacia delante un dispositivo de desplazamiento, así como un dispositivo de movimiento para las unidades de rodillos acabadores en contra del sentido del lado de entrada, de 30 modo que los segmentos se amplían entre las direcciones de movimiento.

El documento OS 2 018 383 describe una caja de laminación, en particular para la conformación de una barra de fundición que sale directamente de una instalación de fundición continua, así como para la instalación de laminación asociada. Debido a las construcciones separadas de las cajas de laminación se intenta reparar y maniobrar las cajas lejos de la instalación de fundición e instalar de forma sencilla y lo más rápidamente posible las 35 cajas ya ensambladas y las piezas del mecanismo. Para ello, la caja de laminación con una pieza de su mecanismo puede ser separada del bastidor de la cimentación, así como de la bandeja de la cimentación y se encuentra diseñada de forma tal que puede ser separada del bastidor, así como de la bandeja, en dirección vertical.

El documento OS 2 018 490 hace referencia a una caja de laminación para la conformación de una barra de fundición que sale directamente de una instalación de fundición continua, con dos castilletes de laminación en 40 donde se encuentran dispuestos, de forma desplazable verticalmente, un par de rodillos dispuestos de forma horizontal con sus colisas de cojinete, de modo que los castilletes de laminación presentan una unión transversal fija en la zona inferior y una unión separable mediante tirantes en la zona superior, y la caja de laminación se encuentra unida de forma separable a una placa de la cimentación.

En el caso de instalaciones de fundición continua el problema radica en disponer las cajas de laminación, 45 con las cuales las barras son posteriormente conformadas a continuación en el proceso de fundición, de forma tal que se ahorre espacio. Se intenta disponer las cajas de laminación lo más cerca posible unas junto a otras, para que el recipiente distribuidor, que se encuentra dispuesto por encima de las coquillas de fundición continua, pueda ser dimensionado en una forma reducida y para que la pérdida de temperatura del acero fundido pueda ser lo menor posible. Es imprescindible además el disponer las cajas de laminación lo más cerca posible unas detrás de las otras. 50 La velocidad de avance de la barra, condicionada por la reducida velocidad de fundición, es esencialmente menor en las cajas de laminación que en el caso de los trenes de laminación convencionales, debido a lo cual, en el caso de una gran distancia de las cajas de laminación, se produciría una pérdida elevada no deseada de temperatura.

A través de una forma de construcción compacta de las cajas de laminación, el cambio de los rodillos implica grandes dificultades y exige una inversión considerable en cuanto al tiempo y ocasiona riesgos para el 55

personal que lo realiza. Puesto que las cajas de laminación, en relación a las instalaciones de fundición continua, no pueden operar de forma independiente con respecto a la operación de fundición y de colada, un cambio, así como una sustitución de los rodillos, debe tener lugar lo más rápido posible al ser reajustado el programa de laminación y en casos de reparaciones, para así evitar repercusiones adversas en los establecimientos metalúrgicos. Para ello, en cada eje del rodillo se proporciona un mecanismo que se encuentra situado dentro de una carcasa, el cual puede 5 ser separado de los ejes de los rodillos. Los mecanismos actúan de forma conjunta con un árbol de accionamiento común vertical que es accionado desde el subsuelo, de modo que después de la separación de la caja de laminación de la placa de cimentación, ésta puede ser elevada y bajada de forma vertical como una unidad, incluyendo a los mecanismos y al árbol de accionamiento y, de este modo, el árbol de accionamiento puede ser separado, así como unido al accionamiento que se encuentra dispuesto. 10

El documento JP 58 09 03 05 A describe un método y un dispositivo para el reemplazo de cajas para una instalación de laminación. Para mejorar la eficacia del dispositivo en su totalidad son dispuestos bastidores para la colocación de las cajas en el lado de una cadena de cajas y son proporcionados dos dispositivos de accionamiento con diferentes longitudes de carrera. Asimismo se encuentran dispuestos dispositivos de movimiento en los lados de las cajas nuevas y de las cajas viejas, a ambos lados de los bastidores. 15

El documento JP 62 14 48 10 A describe una forma de construcción, la cual tiene como fin reducir la cantidad de cajas que deben mantenerse a disposición y utilizar para un cambio de las cajas, las cajas de laminación en un estado invariable, reemplazando sólo las otras cajas de laminación, las cuales ya no pueden ser empleadas como aquellas. El documento JP 01 02 24 10 A describe una medida, la de reducir la cantidad de cajas a ser puestas a disposición, así como el tiempo requerido para su cambio a través del intercambio selectivo de sólo 20 aquellas cajas que son necesarias para reducir el cambio de los rodillos.

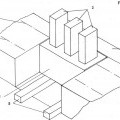

Por la publicación empresarial "SMS Demag NEWSLETTER", año 9, Nº 2, septiembre de 2002, pág. 31, se conoce el método de fabricar una placa de cimentación de la caja junto a un tren de laminación, sobre la cual es premontada la caja de laminación. Esta unidad, la cual pesa aproximadamente 2.500 toneladas, a continuación es desplazada hidráulicamente en la línea de laminación. Las cimentaciones para los dispositivos de cambio de rodillos 25 son realizadas previamente como estructuras prefabricadas de hormigón armado, para perjudicar lo menos posible la operación de laminación.

En base al estado del arte mencionado anteriormente, es objeto de la presente invención el indicar un método para el montaje y/o la puesta en funcionamiento de unidades de máquina en instalaciones, a través del cual resulten ahorros fundamentales... [Seguir leyendo]

Reivindicaciones:

1. Método para el montaje de una unidad de máquina, el cual comprende las siguientes etapas:

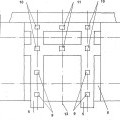

prefabricación de una cimentación de la máquina (1);

montaje de la unidad de máquina, la cual comprende la cimentación de la máquina (1) y una caja de laminación (2) que se encuentra montada sobre la misma in situ junto a una línea de producción (4) existente de una instalación de laminado en caliente; e 5

inserción de esta unidad de máquina como unidad modular en la línea de producción (3);

caracterizado porque

la etapa del montaje comprende la realización de la unidad de máquina como una unidad modular completa, incluyendo los elementos de accionamiento correspondientes, elementos de control, elementos de sujeción y comprende las tuberías y los cableados requeridos para el funcionamiento, así como otros 10 componentes del equipo;

y porque es realizada una prueba provisional de funcionamiento de la unidad de máquina como una unidad modular completa antes de la inserción en la línea de producción (4).

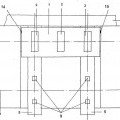

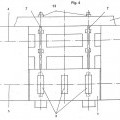

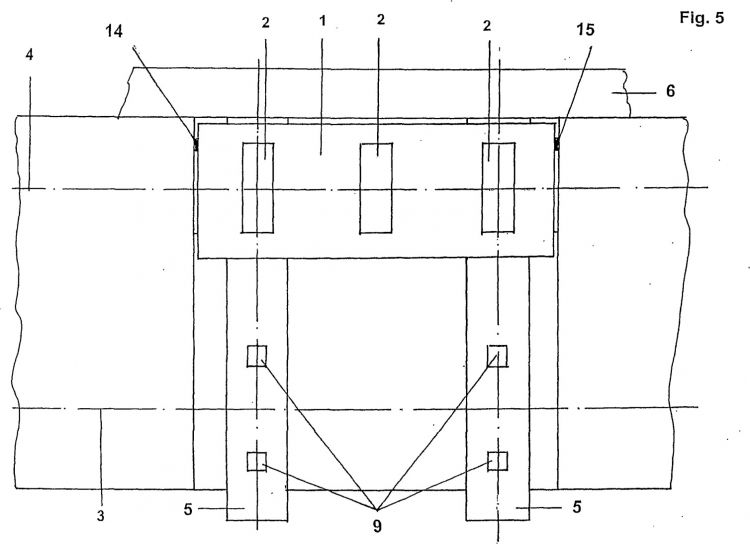

2. Método conforme a la reivindicación 1, caracterizado porque la inserción de la cimentación de la máquina (1) con la caja de laminación (2) ya montada y lista para el funcionamiento tiene lugar sobre al menos dos 15 vías de desplazamiento (5).

3. Método conforme a la reivindicación 2, caracterizado porque el desplazamiento es realizado en etapas, de forma alternada entre el eje de desplazamiento izquierdo y el eje de desplazamiento derecho.

4. Método conforme a una de las reivindicaciones 1 a 3, caracterizado porque la cimentación de la máquina (1) a ser desplazada es elevada, entre la cimentación de la máquina (1) y las vías de desplazamiento (5) 20 son instaladas guías de deslizamiento, la cimentación de la máquina (1) es desplazada y, seguidamente, es bajada a una posición final.

5. Método conforme a la reivindicación 4, caracterizado porque para elevar y bajar la cimentación de la máquina (1) son utilizadas prensas dobles conectadas de modo tal que se comunican de a pares.

6. Método conforme a la reivindicación 5, caracterizado porque las prensas para elevar la cimentación de 25 la máquina (1) se encuentran apoyadas en puntos de elevación/superficies de elevación (9, 10, 11) que se encuentran alojados en las vías de desplazamiento (5).

7. Método conforme a la reivindicación 5, caracterizado porque las prensas para bajar la cimentación de la máquina (1), en la posición final, se encuentran apoyadas en puntos de elevación/superficies de elevación (9, 10, 11) que se encuentran alojados en las vías de desplazamiento (5). 30

8. Método conforme a la reivindicación 4, caracterizado porque la cimentación de la máquina (1), en la posición final, es alineada horizontalmente mediante marcas de medición en los ejes de la caja de laminación.

9. Método conforme a la reivindicación 4 u 8, caracterizado porque la cimentación de la máquina (1), en la posición final, es alineada verticalmente mediante marcas de medición.

10. Método conforme a la reivindicación 4, 8 ó 9 caracterizado porque la cimentación de la máquina (1) es 35 ajustada con precisión alrededor de su eje transversal.

11. Método conforme a la reivindicación 1 ó 2 caracterizado porque las cimentaciones de la zona de cambios de rodillos se encuentran construidas e instaladas, al menos parcialmente, como estructuras prefabricadas de hormigón armado.

12. Método conforme a una de las reivindicaciones precedentes, caracterizado porque el espacio 40 intermedio (8) es llenado completa o parcialmente con hormigón prefabricado.

13. Método conforme a la reivindicación 1 caracterizado porque las cimentaciones de la máquina en la zona de montaje de la cimentación de la máquina (1) a ser desplazada son realizadas parcial o completamente como elementos estructurales prefabricados de hormigón armado, para ser utilizados posteriormente como base para nuevas cimentaciones de máquinas. 45

“Siguen 5 páginas de dibujos”

Patentes similares o relacionadas:

Método y dispositivo de conformado de un poste, del 17 de Mayo de 2017, de Olsson, Ashley Dean: Un cajón de laminación configurado para conformar una barra de acero o de aleación de acero, en donde la barra tiene un eje longitudinal central […]

Bastidor de soporte para rodillos de una caja de laminación y caja de laminación provista de dicho bastidor, del 2 de Julio de 2014, de DANIELI & C. OFFICINE MECCANICHE SPA: Bastidor de soporte para una caja de laminación, en el cual están provistos por lo menos un primer rodillo de laminación horizontal y un segundo rodillo de laminación […]

Bastidor de soporte para rodillos de una caja de laminación y caja de laminación provista de dicho bastidor, del 2 de Julio de 2014, de DANIELI & C. OFFICINE MECCANICHE SPA: Bastidor de soporte para una caja de laminación, en el cual están provistos por lo menos un primer rodillo de laminación horizontal y un segundo rodillo de laminación […]

BASTIDOR PARA DISPOSITIVOS ELÉCTRICOS, del 22 de Marzo de 2012, de SIMON, S.A.U: 1. Bastidor para dispositivos eléctricos, siendo dicho bastidor del tipo de los que se fijan sobre una envolvente ; caracterizado porque […]

RAIL PARA MEDIOS DE ABASTECIMIENTO., del 1 de Septiembre de 2005, de SMS DEMAG AG: Dispositivo, a través del cual los elementos de ajuste y los consumidores, disponibles en una caja de laminación para laminar cintas metálicas y no metálicas, se abastecen con […]

DISPOSITIVO PARA ACOPLAR Y DESACOPLAR EL TUBO PARA LA ALIMENTACION DE UN MEDIO EN LAS COLISAS DE COJINETE, CONDUCIDAS A CAJAS DE LAMINACION, DE LOS CILINDROS, ESPECIALMENTE CILINDROS DE APOYO., del 16 de Abril de 2005, de SMS SCHLOEMANN-SIEMAG AKTIENGESELLSCHAFT: UN DISPOSITIVO PARA ACOPLAR Y DESACOPLAR LA ACOMETIDA DE FLUIDOS A LOS PORTA-COJINETES DE CILINDROS QUE VAN GUIADOS EN CAJAS DE CILINDROS . […]

INSTALACION PARA AFIANZAR FIRMEMENTE UNA UNIDAD DE RODILLOS A UN SOPORTE DE RODILLOS., del 16 de Octubre de 1998, de MORGARDSHAMMAR AB: LA INVENCION SE REFIERE A UN DISPOSITIVO PARA SUJETAR UN PORTADOR DE UNIDAD DE RODILLO FIRMEMENTE A UN SOPORTE DE RODILLO. DE ACUERDO CON LA INVENCION […]

APARATO NIVELADOR DE RODILLOS MULTIPLES PARA NIVELAR MATERIAL EN BANDA METALICA, del 1 de Octubre de 1988, de MONARCH MACHINE TOOL CO.: APARATO NIVELADOR DE RODILLOS MULTIPLES PARA NIVELAR MATERIAL EN BANDA METALICA. EL APARATO SOSTIENE VARIOS CONJUNTOS DE RODILLOS ESPALDARES , CADA UNO DE LOS CUALES […]

BASTIDOR DE LAMINACION CON RODILLOS APOYADOS EN VOLADIZO, AJUSTABLES UNOS RESPECTO DE OTROS, del 16 de Abril de 1982, de FRIED. KRUPP GESELLSCHAFT MIT BESCHRANKTER HAFTUNG: BASTIDOR DE LAMINACION CON RODILLOS APOYADOS EN VOLADIZO, AJUSTABLES UNOS RESPECTO DE OTROS, CUYOS ARBOLES DE LAMINACION ESTAN APOYADOS EN CASQUILLOS EXCENTRICOS, DISPUESTOS […]