MATERIAL DE SUSTITUCIÓN ÓSEA.

Un procedimiento de fabricación de un material de sustitución ósea,

comprendiendo el procedimiento las etapas de: suministro de un material de espuma (4) que tiene una estructura de celdas abiertas, espuma (4), introducción de una barbotina cerámica en las celdas del material de eliminación del material de espuma (4), sinterización de la barbotina cerámica para formar un material de sustitución ósea, caracterizado porque: cuando la barbotina cerámica se introduce en las celdas del material de espuma (4), las celdas del material de espuma se llenan sustancialmente, y el material de sustitución ósea formado por el procedimiento es sustancialmente una imagen en negativo del material de espuma (4)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2004/000253.

Solicitante: UNIVERSITY OF BATH.

Nacionalidad solicitante: Reino Unido.

Dirección: ABEL & IMRAY 20 RED LION STREET LONDON WC1R 4PQ REINO UNIDO.

Inventor/es: MILES, ANTHONY WILLIAM, TURNER,IRENE GLADYS, HSU,YU-HSIU, CASEY,BRIAN PAUL.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Enero de 2004.

Fecha Concesión Europea: 25 de Agosto de 2010.

Clasificación PCT:

- A61L27/56 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61L PROCEDIMIENTOS O APARATOS PARA ESTERILIZAR MATERIALES U OBJECTOS EN GENERAL; DESINFECCION, ESTERILIZACION O DESODORIZACION DEL AIRE; ASPECTOS QUIMICOS DE VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS; MATERIALES PARA VENDAS, APOSITOS, COMPRESAS ABSORBENTES O ARTICULOS QUIRURGICOS (conservación de cuerpos o desinfección caracterizada por los agentes empleados A01N; conservación, p. ej. esterilización de alimentos o productos alimenticios A23; preparaciones de uso medico, dental o para el aseo A61K). › A61L 27/00 Materiales para prótesis o para revestimiento de prótesis (prótesis dentales A61C 13/00; forma o estructura de las prótesis A61F 2/00; empleo de preparaciones para la fabricación de dientes artificiales A61K 6/80; riñones artificiales A61M 1/14). › Materiales porosos o celulares.

Clasificación antigua:

- A61L24/00 A61L […] › Adhesivos o cementos quirúrgicos; Adhesivos para dispositivos de colostomía (adhesivos conductores de la electricidad que se utilizan en terapia o examen en vivo A61K 50/00).

- C04B38/06 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 38/00 Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06). › eliminando por quemado las sustancias añadidas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento de fabricación de un material de sustitución ósea y a un material de sustitución ósea que puede producirse por dicho procedimiento.

Un parámetro importante de un material de sustitución ósea es su porosidad. En el pasado, se han usado comúnmente dos procedimientos para fabricar dichos materiales porosos. Un primer procedimiento implica la integración de partículas orgánicas en un cuerpo de material cerámico y posteriormente la quema de las partículas orgánicas para dejar poros en el material del implante. Un segundo procedimiento implica el uso de un sustrato poroso en el que se introduce una barbotina cerámica. Después de secar la barbotina, el calentamiento sirve para quemar el material del sustrato y para sinterizar la barbotina. Se describe un ejemplo de dicho procedimiento en un artículo titulado "Hydroxyapatite-based porous aggregates: physico-chemical nature, structure, texture and architecture" de M. Fabbri, G. C. Celotti y A. Ravaglioli (Biomaterials 1995, Vol 16, nº 3, p 225). La presente invención se refiere a un procedimiento mejorado del segundo tipo que implica el uso de un sustrato poroso.

En el procedimiento descrito en el artículo referido anteriormente, se introdujo una barbotina cerámica en un cuerpo esponjoso teniendo cuidado de dejar sus poros abiertos. A continuación, el cuerpo primero se secó y después se sinterizó para producir productos finales con una porosidad en el intervalo del 70 al 85% con densidades en la región de 0,5 a 0,9 g/cm3. Dicho producto tiene claramente una alta porosidad pero la resistencia mecánica del producto, descrita por los autores como satisfactoria cuando se permite su uso en cargas que no son demasiado altas, es claramente insuficiente para muchas aplicaciones.

El documento WO-01/94274 describe un procedimiento para producir un material cerámico, que puede usarse como un material de sustitución ósea, introduciendo una barbotina cerámica en un material de espuma, quemando el material de espuma y sinterizando la barbotina cerámica para formar el material cerámico. La barbotina cerámica introducida en el material de espuma cubre las paredes de la celda del material y se elimina el exceso de barbotina.

El documento US-6.136.029 describe varios materiales de sustitución ósea y procedimientos para prepararlos. En un ejemplo, se introduce una barbotina cerámica en una espuma reticulada para cubrir los soportes (paredes de las celdas) de la espuma. La espuma reticulada puede sumergirse en la barbotina y después eliminarse y drenarse para eliminar el exceso de barbotina. A continuación se calienta la espuma recubierta primero para quemar la espuma y después para sinterizar el producto. Se dice que el producto sinterizado forma una estructura de armazón rígido y ligero que imita la configuración de los soportes reticulares.

En un artículo titulado "Preparation and properties of dense and porous calcium phosphate" en Ceramics International 25 (1999) 693-696, se describen procedimientos para recubrir sustituciones óseas recubriendo los soportes de espuma de poliuretano con una barbotina cerámica. Después del recubrimiento, se prende la estructura resultante para pirolizar la espuma y para sinterizar el material cerámico.

Los documentos WO-00/20353 y WO-02/11781 describen procedimientos para formar materiales de sustitución ósea mediante formación de espuma en materiales cerámicos para generar materiales porosos. En un artículo titulado "A synthetic bone implant macroscopically identical to cancellous bone" en Biomaterials 19 (1998) 2303-2311, se describe un procedimiento para preparar un material de sustitución ósea introduciendo cera en hueso esponjoso y después introduciendo una barbotina cerámica en las ceras y en el que se obtiene una forma de material de sustitución que es una réplica positiva del material óseo original.

Un objeto de la invención es proporcionar un procedimiento mejorado de fabricación de un material de sustitución ósea y proporcionar un material mejorado que pueda producirse mediante dicho procedimiento.

Según la invención se proporciona un procedimiento de fabricación de

un material de sustitución ósea, comprendiendo el procedimiento las etapas de:

suministro de un material de espuma que tiene una estructura de celdas abiertas,

introducción de una barbotina cerámica en las celdas del material de espuma,

eliminación del material de espuma,

sinterización de la barbotina cerámica para formar un material de sustitución ósea,

caracterizado porque:

cuando la barbotina cerámica se introduce en las celdas del material de espuma, las celdas del material de espuma se llenan sustancialmente, y

el material de sustitución ósea formado por el procedimiento es sustancialmente una imagen en negativo del material de espuma.

Los inventores han encontrado que al adoptar el procedimiento definido anteriormente es posible, mediante selección adecuada del material de espuma, obtener un material de sustitución ósea de un tamaño de poro escogido y un grado escogido y relativamente alto de interconexión entre los poros. En el material de sustitución ósea producido por este procedimiento, los poros en el material (distintos de los microporos de menos de 10 µm de diámetro equivalente) están generalmente en comunicación fluida con todos los poros adyacentes; también las paredes que rodean a los poros están generalmente conectadas con paredes adyacentes que se extienden en otras direcciones. Asimismo, es posible obtener un material que tenga propiedades consistentes en todo su volumen, o si se desea y según se explica a continuación, un material que tenga una variación escogida en sus propiedades de una región a otra.

Una característica importante del procedimiento es que las celdas del material de espuma se llenan sustancialmente con la barbotina cerámica más que cubrir las paredes de las celdas en solitario como en el procedimiento descrito en el artículo referido anteriormente. En el último caso, el producto resultante sería una imagen positiva del material de espuma pero las partes cerámicas de la estructura estarían huecas y, por tanto, serían menos fuertes.

El material de espuma puede eliminarse mediante cualquier procedimiento adecuado, que incluye por ejemplo la inmersión del material de espuma relleno en un disolvente. Sin embargo, se prefiere que la etapa de eliminación del material de espuma comprenda el calentamiento del material. El material de espuma puede ser un material de espuma polimérico, por ejemplo un material de espuma de poliuretano, y puede eliminarse por combustión.

Cuando el material de espuma se elimina por calentamiento, el procedimiento comprende preferentemente una primera etapa de calentamiento en la que el material de espuma se elimina y una segunda etapa de calentamiento posterior en la que la barbotina cerámica se calienta a una temperatura superior y se sinteriza. Aunque las dos etapas de calentamiento pueden combinarse en una sola etapa, se prefiere que la primera etapa de calentamiento sea una etapa suave que permita que el material de espuma se elimine gradualmente. Preferentemente la temperatura a la que se calienta el material de espuma relleno no supera los 800°C. Asimismo, la temperatura del material de espuma relleno se incrementa preferentemente de forma lenta, preferentemente a una velocidad de menos de 200°C/h y más preferentemente menos de 100°C/h. En un ejemplo de la invención descrito más adelante, el material de espuma relleno se eleva a una temperatura de 600°C a una velocidad de 60°C/h en la primera etapa de calentamiento; a continuación, el material se mantiene a una temperatura de 600°C durante 1 hora.

La etapa de calentamiento para sinterización, que es la segunda etapa de calentamiento en el caso en que existan etapas de calentamiento primera y segunda, implica preferentemente el calentamiento del material relleno a más de 1.000°C. Preferentemente el material se mantiene a una temperatura de más de 1.000°C durante más de 1 hora. En el ejemplo de la invención descrito más adelante, la segunda etapa de calentamiento comprende la elevación de la temperatura de 600°C a 1.280°C a una velocidad de 120°C/h y a continuación el mantenimiento del material a 1.280°C durante 4 horas. Posteriormente el material se enfría de nuevo a temperatura ambiente a la velocidad de 200°C/h.

Con el fin...

Reivindicaciones:

1. Un procedimiento de fabricación de un material de sustitución ósea, comprendiendo el procedimiento las etapas de: suministro de un material de espuma (4) que tiene una estructura de celdas abiertas, introducción de una barbotina cerámica en las celdas del material de

espuma (4), eliminación del material de espuma (4), sinterización de la barbotina cerámica para formar un material de

sustitución ósea,

caracterizado porque:

cuando la barbotina cerámica se introduce en las celdas del material de espuma (4), las celdas del material de espuma se llenan sustancialmente, y el material de sustitución ósea formado por el procedimiento es sustancialmente una imagen en negativo del material de espuma (4).

2. Un procedimiento según la reivindicación 1, en el que la etapa de eliminación del material de espuma (4) comprende el calentamiento del material.

3. Un procedimiento según la reivindicación 2, en el que el procedimiento comprende una primera etapa de calentamiento en la que se elimina el material de espuma (4) y una segunda etapa de calentamiento posterior en la que la barbotina cerámica se calienta a una temperatura superior y se sinteriza.

4. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que la etapa de llenado sustancial de las celdas del material de espuma

(4) con una barbotina cerámica incluye las etapas de inmersión del material de espuma en la barbotina cerámica, secado de la barbotina cerámica y de nuevo inmersión del material de espuma en la barbotina cerámica.

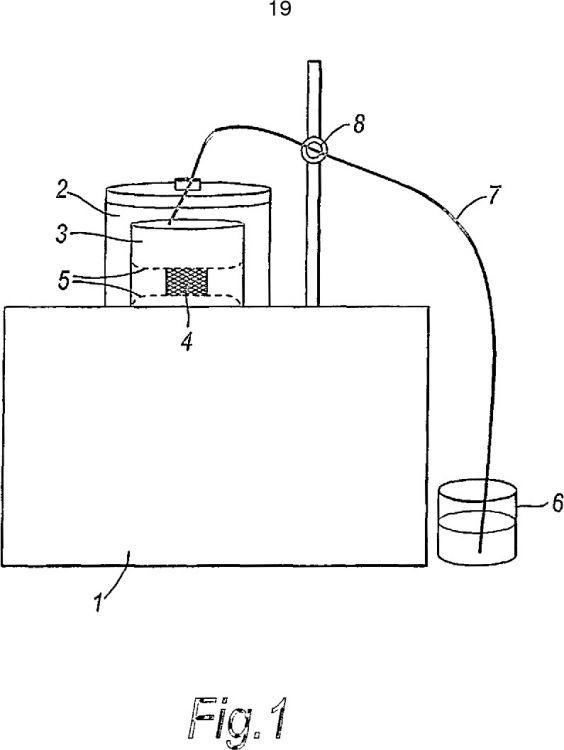

5. Un procedimiento según la reivindicación 4, en el que el material de espuma (4) se coloca en un entorno de baja presión para cada inmersión del material en la barbotina cerámica.

6. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que existe un cambio gradual en el tamaño y/o la forma de las celdas del material de espuma (4) a través de al menos una región del material de espuma.

7. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el material de espuma (4) se mantiene en un estado deformado durante la etapa de llenado sustancial de las celdas del material de espuma con barbotina cerámica.

8. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que existe un cambio radical en el tamaño y/o la forma de las celdas del material de espuma (4) en una región del material.

9. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que dos o más piezas de material de espuma (4) que tienen diferentes estructuras de celdas abiertas se fijan juntas para proporcionar el material de espuma.

10. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el material de espuma (4) comprende piezas que tienen una dimensión máxima de menos de 12 mm.

11. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el material de espuma (4) comprende piezas de forma generalmente cúbica que tienen lados de una longitud menor que 10 mm.

12. Un procedimiento según cualquiera de las reivindicaciones 1 a 10, en el

que el material de espuma (4) comprende piezas de forma irregular.

13. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el material de sustitución ósea es un material granular.

14. Un procedimiento según cualquiera de las reivindicaciones precedentes, en el que el material de espuma (4) es un material de espuma polimérico.

15. Un material de sustitución ósea que comprende una cerámica sinterizada porosa caracterizado porque el material es una imagen en negativo de la estructura de una espuma de celdas abiertas con poros en el material correspondiente a paredes de las celdas de espuma y con paredes sustancialmente sólidas de los poros correspondientes a celdas de la espuma.

16. Un material de sustitución ósea según la reivindicación 15, en el que la porosidad global del material es inferior al 15%.

17. Un material de sustitución ósea según la reivindicación 15 ó 16, en el que existe un cambio gradual en el tamaño y/o la forma de los poros del material a través de al menos una región del material.

18. Un material de sustitución ósea según cualquiera de las reivindicaciones 15 a 17, en el que existe un cambio radical en el tamaño y/o la forma de los poros del material.

19. Un material de sustitución ósea según cualquiera de las reivindicaciones 15 a 18, en el que la densidad del material es superior a 2 g/cm3.

20. Un material de sustitución ósea según cualquiera de las reivindicaciones 15 a 19, en el que la resistencia a la compresión del material está en el intervalo de 20 a 80 MPa.

21. Un material de sustitución ósea según cualquiera de las reivindicaciones 16 a 20, en el que el material es un material granular.

22. Un material de sustitución ósea según la reivindicación 21 que 5 comprende gránulos que tienen una dimensión máxima de menos de 12 mm.

23. Un material de sustitución ósea según la reivindicación 21 ó 22 en el que los gránulos son de forma irregular.

24. Un material de sustitución ósea según cualquiera de las reivindicaciones 21 a 23, en el que el material granular tiene un módulo de compresión a una carga de 1.000 N en el intervalo de 60 a 100 MPa.

25. Un material de sustitución ósea obtenido por un procedimiento según 15 cualquiera de las reivindicaciones 1 a 14.

Patentes similares o relacionadas:

Método para producir bloques de carbonato de calcio, del 8 de Julio de 2020, de GC CORPORATION: Un método para producir un bloque de carbonato de calcio de no menos de 0,1 cm de diámetro y espesor, útil como material para proporcionar […]

Materiales cerámicos osteoinductivos moldeables e inyectables, del 24 de Junio de 2020, de NuVasive Netherlands B.V: Un material cerámico moldeable, maleable, amasable y/o inyectable que comprende fosfato de calcio poroso que tiene un tamaño de cristal de entre 0,1 y […]

Procedimiento de fabricación de un material metálico poroso para aplicaciones biomédicas, del 17 de Junio de 2020, de ALEACIONES DE METALES SINTERIZADOS, S.A: Procedimiento de obtención de una pieza de titanio poroso, caracterizado porque el polvo de titanio de partida es de pureza de calidad 2, con un tamaño de […]

Métodos y dispositivos para trasplante celular, del 10 de Junio de 2020, de Sernova Corporation: Un dispositivo para implantar células en un cuerpo huésped, que comprende: un andamio poroso que comprende al menos una cámara que tiene un extremo proximal y un extremo […]

Método para producir una matriz biocompatible con un diseño estructural dirigido, del 22 de Abril de 2020, de MedSkin Solutions Dr. Suwelack AG: Un método para la producción de una matriz biocompatible, donde el método comprende: a) proveer una composición que comprende al menos un biopolímero; […]

Estructuras para trasplante celular, del 15 de Abril de 2020, de PRESIDENT AND FELLOWS OF HARVARD COLLEGE: Un dispositivo que comprende una composición de estructura que presenta macroporos abiertos e interconectados, y que es capaz de controlar en el tiempo […]

Válvula cardíaca protésica que comprende compuestos polímeros duraderos de elevada resistencia adecuados para implantar, del 1 de Abril de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula, que comprende: una estructura de soporte, y estando soportada al menos una valva sobre la estructura de soporte y móvil entre las posiciones […]

Espumas de fibroína de seda inyectables y usos de la misma, del 1 de Abril de 2020, de TRUSTEES OF TUFTS COLLEGE: Un aplicador de inyección que comprende una composición inyectable, la composición inyectable comprende una espuma de fibroína de seda comprimida que tiene […]