PROCEDIMIENTO PARA LA PRODUCCIÓN DE POLVO DE HIERRO O POLVO DE ACERO A PARTIR DE POLVO DE ÓXIDO DE HIERRO A TRAVÉS DE OXIDACIÓN Y REDUCCIÓN.

Procedimiento para la producción de polvo de hierro o polvo de acero micronizado adecuados para la metalurgia del polvo;

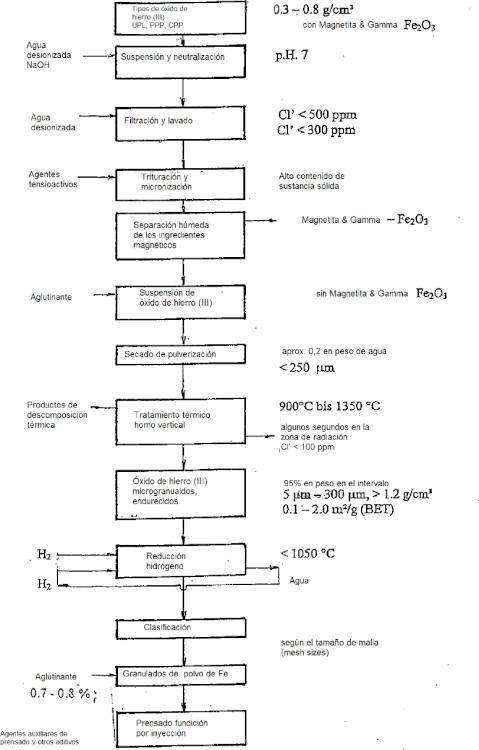

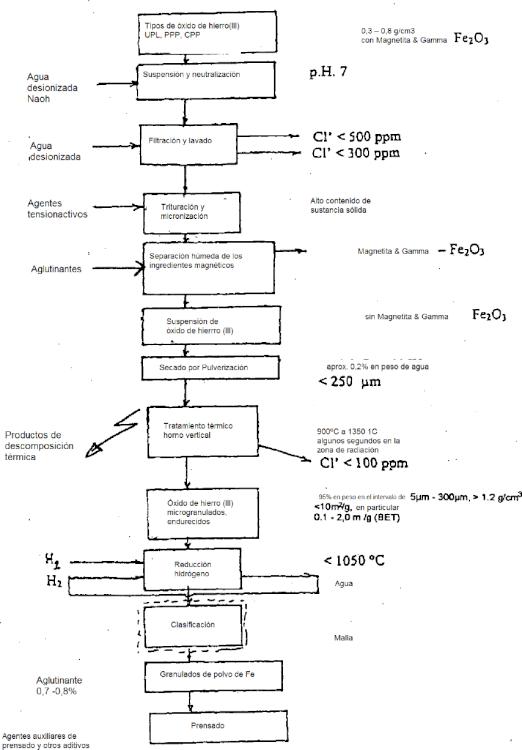

en el que - a partir de líquidos de decapado residuales de ácido clorhídrico se obtiene óxido de hierro(III) calcinado por pulverización, que presenta una superficie específica de más de 2,0 m 2 /g y contenidos de cloruro residual por encima de 400 ppm de Cl- y se utiliza como material de partida, - se produce una torta de filtro, - las porciones de cloruro residual solubles en agua en una primera fase de los óxidos de hierro se reducen a través de lavado de la torta de filtro con agua, siendo transferida la torta de filtro lavada a microgranulados de óxido de hierro verdes, - los microgranulados de óxido de hierro se convierten en una segunda fase a través de presinterización de corta duración en condiciones oxidantes a 900 ºC a 1350 ºC en microgranulado de óxido de hierro presintetizado con valores más reducidos de la superficie específica y al mismo tiempo se desintegran adicionalmente las porciones de cloruro residual remanentes, y - se reducen los microgranulados de óxido de hierro con agentes reductores en forma de gas, con lo que el peso a granel de los polvos de hierro o de los polvos de acero microaleados reducidos está por encima de 1200 g/dm 3 , - y el producto de reducción se refrigera en atmósfera reductora o inerte a temperatura ambiente

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06024908.

Solicitante: RUTHNER, MICHAEL J.

Nacionalidad solicitante: Austria.

Dirección: AICHEREBEN 11 4865 NUSSDORF AM ATTERSEE AUSTRIA.

Inventor/es: Ruthner,Michael J.

Fecha de Publicación: .

Fecha Solicitud PCT: 1 de Diciembre de 2006.

Clasificación Internacional de Patentes:

- C01G49/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 49/00 Compuestos de hierro. › Oxidos; Hidróxidos.

- C01G49/06 C01G 49/00 […] › Oxido férrico (Fe 2 O 3 ).

- C22B1/24 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 1/00 Tratamiento preliminar de minerales o residuos metálicos. › Aglutinación; Briqueteado.

- C22B5/12 C22B […] › C22B 5/00 Procesos generales de reducción aplicados a los metales. › por gases.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

Clasificación PCT:

- B22F9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 9/00 Fabricación de polvos metálicos o de sus suspensiones; Aparatos o dispositivos especialmente adaptados para ello. › por procedimientos químicos.

- B22F9/22 B22F 9/00 […] › utilizando reductores gaseosos.

- C01G49/00 C01G […] › Compuestos de hierro.

- C21B13/00 C […] › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

- C22C33/02 C22 […] › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › por metalurgia de polvo.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359418_T3.pdf

Fragmento de la descripción:

[0001] La invención se refiere a un procedimiento para la producción de polvo de hierro adecuado para la metalurgia del polvo o de polvo de acero microaleado.

Se conoce a partir del documento GB 1 219 674 un procedimiento para la producción de polvo de acero con las siguientes etapas: a partir de líquidos de decapado residuales de ácido clorhídrico se obtiene óxido de hierro(III) calcinado por pulverización a través del proceso Aman, en el que los líquidos de decapado residuales son pulverizados y calcinados con la adición de azufre en una cámara caliente. En este caso, se obtienen microgranulados oxídicos verdes, con lo que se eleva el peso a granel del polvo de hierro que resulta en último lugar. Los microgranulados oxídicos son reducidos y sinterizados en un horno con una atmósfera de hidrógeno a 860 -1.200ºC. El producto de reducción es refrigerado en una atmósfera con 95 % N y 5 % H. Otros procedimientos de este tipo se conocen a partir de los documentos EP0232246 B1 US 3.677.749. El polvo de óxido de hierro (III) calcinado por pulverización, que se obtiene a partir de los líquidos de decapado residuales mencionados presentan, condicionados por el proceso y la producción, valores químicos y físicos muy dispersos. En particular, se trata de contenidos de cloro residuales muy dispersos, de porciones variables de porciones de óxido de hierro magnético no deseadas, de valores muy dispersos de la superficie específica y, de acuerdo con ello, del tamaño de las partículas primarias de óxido de hierro. Además, se plantean problemas durante la manipulación de granulados de bolas huecas de óxido de hierro en forma de polvo. En virtud de las diferentes propiedades del material, los óxidos de hierro calcinados por pulverización no son adecuados o solamente en una extensión reducida como material de partida para la producción de polvos de hierro o de acero, que deben encontrar aplicación para los procedimientos de moldeo de la metalurgia del polvo. Sobre todo los contenidos de sal oscilantes considerables (por ejemplo entre 0,05 y 2,0 % en peso de Cl-), los valores discrepantes de la superficie específica (por ejemplo, de 1,2 a 24,0 m2/g), los diferentes pesos a granel (de 0,3 a 1,2 g/cm3) así como las porciones magnéticas variables (de 0,1 a 3 % en peso) impiden el empleo industrial de óxidos de hierro calcinados por pulverización como materiales de partida para la producción de polvos de hierro o polvos de acero microaleados homogéneos y adecuados para aplicaciones de la metalurgia del polvo. A los polvos de hierro o polvos de acero microaleado de este tipo se plantean requerimientos precisos del material, que no se pueden conseguir en el empleo industrial cuando se utilizan óxidos de hierro calcinados por pulverización de venta en el comercio.

Los contenidos variables de cloruro residual conducen, en tratamientos térmicos, junto con los elementos concomitantes (porciones de Fe2+ así como trazas de vidrios de bajo punto de fusión) contenidos en óxidos de hierro calcinados por pulverización, a la formación de fases líquidas, que favorecen el crecimiento de los cristales y de esta manera influyen de forma incontrolada en los valores característicos de óxidos de hierro calcinados por pulverización.

Solamente una parte de los contenidos de cloruros residuales en óxidos de hierro calcinados por pulverización es soluble en agua. Permanece un contenido de cloruro residual remanente en la medida de algunos 100 ppm de Cl-. Además, también los diversos valores de la superficie específica (BET) de óxidos de hierro calcinados por pulverización influyen en la configuración de la microtextura unitaria necesaria.

Los contenidos de sal incluidos en los óxidos de hierro calcinados por pulverización y sus productos de desintegración provocan, además, tanto en la zona de bajas temperaturas como también en la zona de alta temperatura una corrosión rápida de partes importantes de la construcción.

En función de la conducción del procedimiento se distinguen en este momento esencialmente tres tipos de óxidos de hierro calcinados por pulverización, que se podrían emplear como materiales de partida para la producción de polvos de hierro y de polvos de acero aleados. Se trata de óxidos de hierro de UPL, PPP y CPP. En los óxidos de hierro de UPL calcinados por pulverización se trata de productos, que se obtienen a partir de soluciones de cloruro de hierro no acondicionadas, los llamados líquidos de decapado de ácido clorhídrico, en la industria del acero. Los óxidos de hierro de PPP calcinados por pulverización proceden de líquidos de decapado de ácido clorhídrico acondicionados, a partir de los cuales han sido separados componentes insolubles en HCl en su mayor parte previamente por filtración. Los óxidos de hierro de CPP calcinados por pulverización son productos, en los que se han antepuesto procesos químicos de precipitación para la separación de algunos elementos concomitantes sobre todo metalúrgicos.

El cometido de la invención es crear un procedimiento del tipo mencionado al principio, en el que se pueden producir polvo de hierro o polvo de acero microaleado con los requerimientos de las materias primas reproducibles exigidos por la metalurgia del polvo.

Este cometido se soluciona de acuerdo con la invención por medio de las características de la reivindicación 1 de la patente.

De manera sorprendente, con el procedimiento de acuerdo con la invención, a partir de óxidos de hierro calcinados por pulverización con diferentes valores característicos químicos y físicos, que se producen durante la regeneración de líquidos de decapado de ácido clorhídrico, se pueden formar materias primas de óxido de hierro homogéneas de alta calidad aptas para aplicación en la metalurgia del polvo y producir a partir de ellas polvo de hierro y polvo de acero microaleado.

**(Ver fórmula)**

En la invención se utiliza un procedimiento de varias etapas para la producción de óxidos de hierro homogéneoscalcinados por pulverización y de calidades de polvo hierro o de polvo de acero microaleado resultantes de ello. Éstas cierran a través de sus propiedades del material el hueco entre polvos de hierro de carbonilo, por una parte, y los polvos de hierro y polvos de acero, que se fabrican a través de procedimientos de hierro esponjoso o a través de inyección de acero líquido, por otra parte. A través de la invención, los óxidos de hierro calcinados por pulverización, que se producen sin o con purificación química o física previa de los líquidos de decapado de ácido clorhídrico en acerías como óxidos de hierro de UPL, PPP o CPP, y que representan productos comerciales, se pueden utilizar como productos de partida para la producción de polvo de acero. A través de las fases de preparación del óxido de hierro de acuerdo con la invención se producen polvos de hierro o polvos de acero microaleadas, que tienen las propiedades de materia prima de polvo de hierro homogéneas, reproducibles, requeridas por la metalurgia del polvo.

En este contexto, se emplean óxidos de hierro calcinados por pulverización con reducidos contenidos de sal, de forma predominante con contenidos de cloruro residual, con preferencia con contenidos reducidos de porciones de óxido de hierro magnético, de valores constantes del peso a granel así como de valores constantes de la superficie específica y, por lo tanto, del tamaño medio predominante de las partículas.

Con preferencia, en virtud los contenidos reducidos de sal exactamente definidos, en particular de los contenidos de cloruro residual (suma de Cl-, en ppm) así como del peso a granel, valores constantes de la superficie específica (BET) y de la porción de Fe2+, se crean las condiciones previas de la metalurgia del polvo reproducibles necesarias.

En el procedimiento de acuerdo con la invención, también a partir de óxidos de hierro calcinados por pulverización inestables contaminados se pueden producir polvo de hierro o polvo de acero microaleado útiles para la metalurgia del polvo, de manera que en una primera fase del procedimiento se mezclan óxidos de hierro calcinados por pulverización, por ejemplo, con agua desionizada y se lleva la suspensión con la adición de agentes de neutralización a un valor pH de 7,0 1,0. A continuación se filtra la suspensión y se lava la torta del filtro con agua desionizada, hasta que el contenido de cloruro residual del óxido de hierro se reduce al menos el 50 %, con preferencia más del 70 % frente al contenido de hierro empleado hasta valores por debajo de 350 ppm de Cl-.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de polvo de hierro o polvo de acero micronizado adecuados para la metalurgia del polvo; en el que

- a partir de líquidos de decapado residuales de ácido clorhídrico se obtiene óxido de hierro(III) calcinado por pulverización, que presenta una superficie específica de más de 2,0 m2/g y contenidos de cloruro residual por encima de 400 ppm de Cl- y se utiliza como material de partida,

- se produce una torta de filtro,

- las porciones de cloruro residual solubles en agua en una primera fase de los óxidos de hierro se reducen a través de lavado de la torta de filtro con agua, siendo transferida la torta de filtro lavada a microgranulados de óxido de hierro verdes,

- los microgranulados de óxido de hierro se convierten en una segunda fase a través de presinterización de corta duración en condiciones oxidantes a 900 ºC a 1350 ºC en microgranulado de óxido de hierro presintetizado con valores más reducidos de la superficie específica y al mismo tiempo se desintegran adicionalmente las porciones de cloruro residual remanentes, y

- se reducen los microgranulados de óxido de hierro con agentes reductores en forma de gas, con lo que el peso a granel de los polvos de hierro o de los polvos de acero microaleados reducidos está por encima de 1200 g/dm3,

- y el producto de reducción se refrigera en atmósfera reductora o inerte a temperatura ambiente.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el contenido de cloruro residual del óxido de hierro se reduce a menos de 100 ppm de Cl- y la superficie específica (BET) del granulado presintetizado se reduce a un valor predeterminado en un intervalo de < 10 m2/g, con preferencia de 0,1 a 2,0 m2.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque el material de partida en una suspensión se lleva, añadiendo al menos un agente de neutralización, a un valor pH de aproximadamente 7,0 1,0 y a continuación se reduce, con respecto al óxido de hierro empleado, a un contenido de cloruro residual aproximadamente en torno al 50 %, con preferencia en más del 70 %.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque los granulados de bolas huecas de óxido de hierro calcinados por pulverización son triturados en húmedo y micronizados con el contenido de cloruro residual reducido.

5. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque a partir de la suspensión de óxido de hierro se eliminan ingredientes de óxido de hierro magnético.

6. Procedimiento de acuerdo con la reivindicación 4 ó 5, caracterizado porque la suspensión de óxido de hierro es mezclada con uno o varios aglutinantes y agentes tensioactivos.

7. Procedimiento de acuerdo con una de las reivindicaciones 4 a 6, caracterizado porque la suspensión de óxido de hierro es procesada con secado por pulverización para obtener microgranulados verdes en el intervalo de 5 m a 300 m.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque para la desintegración adicional del contenido de cloruro residual, se tratan los microgranulados verdes a temperaturas de aproximadamente

1.000 ºC a 1.350 ºC durante corto espacio de tiempo, en particular durante algunos segundos térmicamente en la zona de radiación, de manera que se lleva a cabo una aglutinación cerámica de las partículas de óxido de hierro y se reduce el contenido de cloruro residual a menos de 100 ppm de Cl-.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque la superficie específica (BET) del granulado presintetizado se estabiliza a un valor predeterminado en el intervalo de <10 m2/g, en particular de 0,1 a 2 m2/g.

10. Procedimiento de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque el microgranulado presintetizado del óxido de hierro se reduce a temperaturas por debajo de 1.050 ºC.

11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque el microgranulado de óxido de hierro se reduce con hidrógeno.

12. Procedimiento de acuerdo con una de las reivindicaciones 9 a 11, caracterizado porque el tratamiento térmico oxidante de los microgranulados verdes y el tratamiento reductor de los microgranulados presinterizados se realizan en calor.

13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque después de la reducción de los microgranulados presinterizados se lleva a cabo una clasificación del polvo de hierro o del polvo de acero microaleado fracciones de granos.

**(Ver fórmula)**

14. Procedimiento de acuerdo con una de las reivindicaciones 1 a 13, caracterizado porque el polvo de hierro o 5 el polvo de acero microaleado se refrigeran en atmósfera reductora o inerte.

15. Procedimiento de acuerdo con una de las reivindicaciones 1 a 14, caracterizado porque el polvo de hierro o el polvo de acero microaleado se procesan adicionalmente de manera predominante de acuerdo con la metalurgia del polvo.

16. Procedimiento de acuerdo con una de las reivindicaciones 1 a 15, caracterizado porque el polvo de hierro o 10 el polvo de acero microaleado se prensan directamente.

17. Procedimiento de acuerdo con una de las reivindicaciones 1 a 16, caracterizado porque el polvo de hierro o polvo de acero microaleado se mezclan con agentes auxiliares de prensado y se procesan a través de prensado para obtener cuerpos moldeados.

18. Procedimiento de acuerdo con una de las reivindicaciones 1 a 17, caracterizado porque el polvo de hierro o polvo de acero microaleado se mezclan opcionalmente con agentes de cementación, polvos metálicos inhibidores del crecimiento de la cristalita, aleaciones metálicas, ingredientes de microaleación o formadores de la aleación.

19. Procedimiento de acuerdo con una de las reivindicaciones 1 a 18, caracterizado porque la fracción de polvo de hierro o de polvo de acero microaleado se procesa adicionalmente con un procedimiento de inyección de polvo, procedimiento (MIM) con la adición de materiales termoplásticos solubles.

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]