FORJADO MIXTO DE CHAPA COLABORANTE, CHAPA COLABORANTE, SUS METODOS DEFABRICACION Y SU USO.

Forjado mixto de chapa colaborante, chapa colaborante, sus métodos de fabricación y su uso.

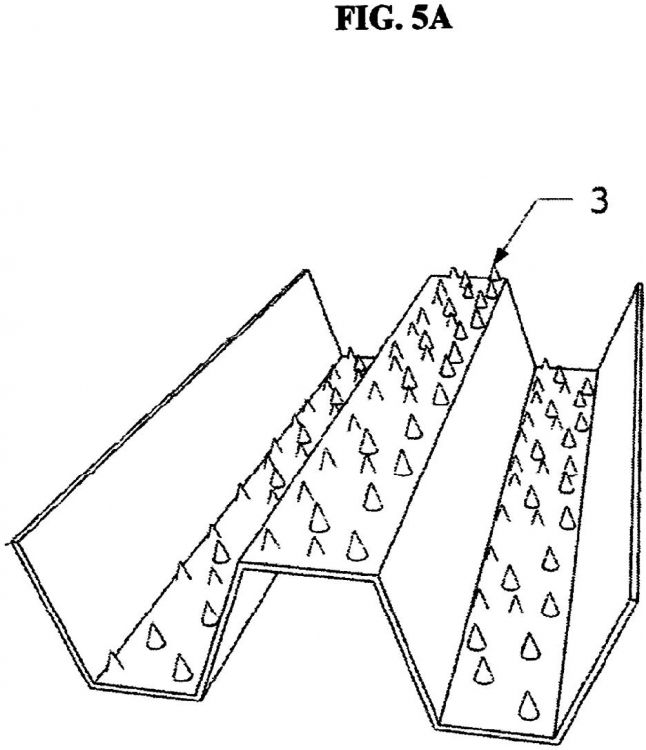

Forjado mixto de chapa colaborante que comprende una chapa colaborante nervada en la cual, en alguna de sus superficies de contacto con el hormigón, se deposita material de aporte para formar una pluralidad de resaltes o identaciones (3), que determinan o potencian su resistencia. También es objeto de la presente invención dos métodos de fabricación de chapa colaborante para forjados mixtos, y los usos de la chapa colaborante nervada. De aplicación en aquellos sectores en los que se diseñen, fabriquen, produzcan o utilicen chapas nervadas y/o forjados de chapa colaborante, como por ejemplo en el sector de la construcción, de la metalurgia y de la fabricación de productos metálicos y no metálicos

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200901347.

Solicitante: UNIVERSIDAD DE OVIEDO.

Nacionalidad solicitante: España.

Provincia: ASTURIAS.

Inventor/es: ORTEGA FERNANDEZ, FRANCISCO, ALVAREZ CABAL,JOSE VALERIANO, CUETO CUIÑAS,MARCOS, CARBAJO RUBIO,FERNANDO.

Fecha de Solicitud: 29 de Mayo de 2009.

Fecha de Publicación: .

Fecha de Concesión: 12 de Enero de 2011.

Clasificación Internacional de Patentes:

- E04B5/40 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 5/00 Suelos; Estructuras de suelos en lo concerniente al aislamiento; Montajes especialmente adaptados a dichos suelos o a dichas estructuras (elementos para suelos, p. ej. ladrillos, piedras, materiales de relleno, tirantes, E04C; acabado de revestimientos del suelo, aislamiento del revestimiento del suelo, secciones de falsos suelos, p. ej. para computadores, E04F 15/00). › con placas-encofrados metálicas.

- E04C2/32C

Clasificación PCT:

- E04B5/40 E04B 5/00 […] › con placas-encofrados metálicas.

- E04C2/32 E04 […] › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › formados de un material ondulado o acanalado análogo al de las hojas; compuestos de capa de este tipo con o sin capas de un material liso en hojas.

Fragmento de la descripción:

Forjado mixto de chapa colaborante, chapa colaborante, sus métodos de fabricación y su uso.

La presente invención se refiere a un método de fabricación de chapa colaborante para forjados mixtos, a otro método de fabricación de chapa colaborante para forjados mixtos, a una chapa nervada de las denominadas colaborantes para forjados mixtos, a un forjado que comprende la mencionada chapa, y a los usos de la chapa colaborante nervada.

La invención resulta de aplicación en aquellos sectores en los que se diseñen, fabriquen, produzcan o utilicen chapas nervadas y/o forjados de chapa colaborante, como por ejemplo en el sector de la construcción, de la metalurgia y de la fabricación de productos metálicos y no metálicos.

Estado de la técnica

Los forjados de chapa colaborante, a veces conocidos como forjados mixtos, son elementos constructivos mixtos formados generalmente por una chapa grecada, normalmente de acero, sobre la que se vierte una losa de hormigón que contiene una armadura o malla de acero, con el objetivo de absorber los esfuerzos de retracción, las tensiones en la cara superior de la losa y reducir los efectos de la temperatura. En este sistema, la chapa actúa como plataforma de trabajo y encofrado de la losa en la etapa de vertido y endurecimiento del hormigón, permitiendo incluso prescindir de apeos, y sustituye la armadura de tracción en la etapa de servicio. Una vez que se ha vertido el hormigón y éste se ha endurecido, el forjado se comporta como un elemento unidireccional mixto, normalmente de hormigón-acero. El comportamiento mixto es el que tiene lugar cuando la chapa nervada y el hormigón endurecido se han combinado para formar un elemento estructural único denominado losa mixta o forjado mixto de chapa colaborante.

La pérdida de resistencia de una losa mixta puede deberse a diversos modos de fallo (como los de flexión y cortante), dentro de los cuales está comprendido el fallo debido al esfuerzo rasante. El esfuerzo rasante se desarrolla a causa de la deformación de una losa mixta que cubre un vano determinado bajo las cargas a las que está sometida, apareciendo tensiones tangenciales entre el acero y el hormigón. Bajo una carga excesiva, se produce un deslizamiento relativo entre la chapa y el hormigón, lo cual se traduce en la finalización de la colaboración entre estos dos elementos, y por tanto el colapso de la estructura. Para asegurar el comportamiento mixto, la chapa debe ser capaz de transmitir el esfuerzo rasante horizontal en la superficie de contacto del acero con el hormigón.

La influencia del esfuerzo rasante suele ser determinante en cuanto a la resistencia del forjado y su utilización, y depende de diversos parámetros de diseño, como pueden ser la luz del vano, las vinculaciones exteriores, el espesor de la chapa, la sección del perfil de acero o la forma y disposición de las embuticiones y resaltes de la chapa, entre otros. Hoy en día, y utilizando configuraciones muy particulares en donde se pierden muchas de las ventajas de utilizar esta tipología constructiva (como por ejemplo añadiendo armadura de tracción dejando a la chapa como un simple encofrado perdido), el límite en la luz máxima de trabajo para unas condiciones de carga aceptables en el ámbito de la edificación, es en torno a los cinco metros. Sin embargo lo más habitual son luces máximas de cuatro metros (Peter Tanner, Jorge Jordán de Urriés, Miguel Macaya, Ramón Escolano, Jesús Ortiz, Juan Luis Bellod. Forjados de Chapa Colaborante. ACIES. Sesión técnica monográfica Nº 4, 2004).

La adherencia entre el hormigón y la chapa de acero viene dada fundamentalmente por tres tipos de ligaduras:

- • Ligadura físico-química que, aunque es baja, está presente para todos los perfiles antes del primer deslizamiento.

- • Ligadura por fricción que se desarrolla tan pronto como aparece el micro deslizamiento.

- • Ligadura por anclaje o engarce mecánico (mechanical interlocking), que actúa después de los primeros deslizamientos y depende de la forma de la superficie de contacto (embuticiones, hendiduras, etc.).

Para fortalecer la colaboración entre la chapa y el hormigón, actualmente se recurren a diversos procedimientos, entre los que se encuentran la utilización de resaltes, muescas o embuticiones realizadas en el propio perfil mediante procesos de embutición o troquelado en frío, o la menos deseable utilización de conectadores en combinación con las chapas nervadas. Las investigaciones que se realizan para mejorar la conexión entre la chapa y el hormigón apuntan en esa dirección (por ejemplo: Miquel Ferrera, Frederic Marimona and Michel Crisinel. Designing cold-formed steel sheets for composite slabs: An experimentally validated FEM approach to slip failure mechanics. Journal Thin-Walled structures, vol. 44, 2007, p. 1261-1271 Elsevier, 2007), y proponen una variedad enorme (al menos tanta como fabricantes de chapa) de formas, tamaño y disposición de embuticiones, muescas y resaltes fabricados mediante procesos de embutición (como por ejemplo se indica en las patentes US4845908, US3812636, WO9118158, US4453364) o mediante procesos de troquelado (como por ejemplo se indica en la patente GB 1469478).

La mayor parte de las normas publicadas relativas a losas mixtas, como por ejemplo el Eurocódigo 4, inciden en la necesidad de efectuar pruebas destructivas a escala completa sobre prototipos, para determinar la capacidad portante del forjado y estimar parámetros que permitan aplicar métodos semiempíricos en su cálculo. En este tipo de ensayos, se intenta destruir deliberadamente la ligadura físico-química y la ligadura por fricción mediante la aplicación de determinadas cargas cíclicas durante periodos concretos u otros mecanismos específicos, para comprobar únicamente las capacidades de la ligadura por engarce mecánico proporcionada por las embuticiones muescas y resaltes. Sin embargo, la contribución de otros tipos de ligaduras a la capacidad portante del forjado no se considera en el establecimiento de dichos parámetros (Composite Slab Design. 2nd Int Symposium in Civil Engineering. Zoltán V. Nagy and István Szatmári. Budapest, 1998).

La resistencia a fuego es, junto con la resistencia a rasante, otro de los puntos críticos de los forjados de chapa colaborante. En general, la resistencia a fuego de un forjado de chapa colaborante se estima en unos 30 minutos, lo cual es insuficiente para cumplir con las exigencias de cualquier normativa actualmente vigente dirigida a la edificación. Durante su servicio, el componente que está traicionado es la chapa, situada en la parte inferior del forjado y expuesta al ambiente y al fuego, en caso de que se produzca. Los materiales con los que se realizan las chapas, como metales, fibras o plásticos, son materiales muy sensibles a las altas temperaturas y por lo tanto, en caso de incendio se puede producir el colapso de la losa mixta. Hoy en día, el nivel de resistencia del forjado a fuego puede mejorarse de varias formas. Entre ellas se encuentran la colocación de armadura adicional de positivos o la protección de la chapa en su cara expuesta mediante pinturas especiales, falsos techos o proyectando material ignífugo sobre ella. Sin embargo, estas soluciones encarecen la ejecución, desvirtúan las ventajas del uso del forjado mixto dejando la chapa como un mero encofrado perdido y hacen que la ejecución in situ sea mucho más lenta.

Los procesos más extendidos de fabricación de chapas para forjados mixtos pasan por el perfilado, la embutición y/o troquelado de las mismas en frío y permiten la fabricación de varios metros de chapa de manera continua. Mediante estos procesos se realizan deformaciones en la chapa, normalmente una sucesión de entrantes y salientes, dispuestos en alguna de las caras de los nervios previamente perfilados. Estas embuticiones o muescas se complementan, en ocasiones, con rigidizadores en la dirección de los nervios también embutidos o troquelados, pero que son mucho mayores que las embuticiones o las muescas diseñadas para el engarce mecánico. La deformación de la chapa provoca que el control geométrico y los niveles de tolerancia tengan que ser muy exhaustivos durante la elaboración de las chapas. Además, las múltiples deformaciones localizadas provocan que haya variaciones de las propiedades mecánicas, como por ejemplo un endurecimiento heterogéneo del material en distintas zonas, afectando a la fragilidad del conjunto. La tecnología existente para crear las embuticiones, resaltes, muescas o identaciones...

Reivindicaciones:

1. Método de fabricación de chapa colaborante para forjados mixtos que comprende:

- a) formar los nervios de la chapa colaborante mediante el perfilado de una chapa en una o varias etapas;

- b) generar al menos dos olas oblicuas o perpendiculares en un recipiente con material de aporte fundido (1);

- c) hacer pasar alguna de las superficies de la chapa colaborante por el recipiente con material de aporte fundido (1) a una altura h y a una velocidad Vt de forma que esta altura h está por encima de la superficie del material de aporte fundido (1) en reposo y por debajo de la amplitud de la ola combinada a partir de las otras dos (2), y la velocidad Vt es mayor, menor o igual a la velocidad de traslación de la ola combinada a partir de las otras dos (2) en la misma dirección, Vo.

2. Método según la reivindicación 1 caracterizado porque el material de aporte es un metal o una aleación de metales.

3. Método según la reivindicación 2 que además comprende hacer pasar alguna de las superficies de la chapa colaborante distintas a las del paso c) por otro recipiente con olas y con material de aporte fundido (1) a una altura h y a una velocidad Vt de forma que esta altura h está por encima de la superficie del material de aporte fundido (1) en reposo y por debajo de la amplitud de la ola combinada a partir de las otras dos (2), y la velocidad Vt es mayor, menor o igual a la velocidad de traslación de la ola combinada a partir de las otras dos (2) en la misma dirección, Vo.

4. Método según la reivindicación 2 ó 3 caracterizado porque la velocidad Vt es igual que la velocidad Vo.

5. Método según la reivindicación 2 ó 3 caracterizado porque la velocidad Vt es mayor que la velocidad Vo.

6. Método según la reivindicación 2 ó 3 caracterizado porque la velocidad Vt es menor que la velocidad Vo.

7. Método según la reivindicación 2 que además comprende el perfilado, conformación, embutición y/o troquelado de embuticiones, muescas, resaltes o identaciones (7) en cualquiera de las superficies de la chapa colaborante antes de la etapa c).

8. Método según la reivindicación 2 que además comprende el perfilado, conformación, embutición y/o troquelado de embuticiones, muescas, resaltes o identaciones (7) en las superficies de la chapa colaborante después de pasar alguna de las superficies por un recipiente con material de aporte fundido con olas.

9. Método según la reivindicación 2 que además comprende una etapa de precalentamiento de la chapa, previa a la etapa c).

10. Método según la reivindicación 2 que además comprende una etapa de tratamiento térmico de la chapa, posterior a la etapa c).

11. Método de fabricación de chapa colaborante para forjados mixtos que comprende:

- a) formar los nervios de la chapa colaborante mediante el perfilado de una chapa en una o varias etapas;

- b) depositar de forma puntual en alguna de las superficies de la chapa colaborante, material de aporte fundido (1) de consistencia plástica, mediante unos medios de depósito, de forma que la velocidad Vt es mayor, menor o igual a la velocidad de traslación de los medios de depósito en la misma dirección, Vo1.

12. Método según la reivindicación 11 caracterizado porque el material de aporte es un metal o una aleación de metales.

13. Método según la reivindicación 2 ó 12 caracterizado porque el material de aporte es acero.

14. Método según la reivindicación 12 que además comprende hacer pasar alguna de las superficies de la chapa colaborante distintas a las del paso b) por otros medios de depósito, para depositar de forma puntual en alguna de las superficies de la chapa colaborante material de aporte fundido (1) de consistencia plástica, de forma que la velocidad Vt es mayor, menor o igual a la velocidad de traslación de los medios de depósito en la misma dirección, Vo1.

15. Método según la reivindicación 12 ó 14 caracterizado porque la velocidad Vt es igual que la velocidad Vo1.

16. Método según la reivindicación 12 ó 14 caracterizado porque la velocidad Vt es mayor que la velocidad Vo1.

17. Método según la reivindicación 12 ó 14 caracterizado porque la velocidad Vt es menor que la velocidad Vo1.

18. Método según la reivindicación 12 que además comprende el perfilado, conformación, embutición y/o troquelado de embuticiones, muescas, resaltes o identaciones (7) en cualquiera de las superficies de la chapa colaborante antes de la etapa b).

19. Método según la reivindicación 12 que además comprende el perfilado, conformación, embutición y/o troquelado de embuticiones, muescas, resaltes o identaciones (7) en las superficies de la chapa colaborante, después de pasar alguna de las superficies por la etapa b).

20. Método según la reivindicación 2 ó 12 que además comprende el perfilado, conformación, embutición y/o troquelado de rigidizadores (8) en cualquiera de las caras de la chapa colaborante.

21. Método según la reivindicación 12 que además comprende una etapa de precalentamiento de la chapa previa a la etapa b).

22. Método según la reivindicación 12 que además comprende una etapa de tratamiento térmico de la chapa, posterior a la etapa b).

23. Método según la reivindicación 10 ó 22 caracterizado porque el tratamiento térmico es un templado.

24. Método según la reivindicación 10 ó 22 caracterizado porque el tratamiento térmico es un templado y posterior revenido.

25. Método según la reivindicación 10 ó 22 caracterizado porque el tratamiento térmico es un recocido.

26. Método según la reivindicación 10 ó 22 caracterizado porque el tratamiento térmico es un normalizado.

27. Método según la reivindicación 12 caracterizado porque los medios de depósito comprenden al menos un dispensador (4) de material de aporte fundido (1) con un conducto (5) por el que circula dicho material de aporte (1) y que finaliza en una boquilla (6) situada por encima de alguna de las superficies de la chapa colaborante que recibe el material de aporte fundido (1), y que se mueve a una velocidad Vo1 en la misma dirección que Vt.

28. Chapa colaborante nervada para forjados mixtos caracterizada porque alguna de las superficies de contacto de la chapa colaborante con la losa dispone de una pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre dicha superficie y solidario a ella.

29. Chapa colaborante según la reivindicación 28 caracterizada porque el material de aporte es un metal o una aleación de metales.

30. Chapa colaborante según la reivindicación 29 caracterizada porque el material de aporte es acero.

31. Chapa colaborante según la reivindicación 29 que además comprende una serie de embuticiones, muescas, resaltes o identaciones (7) conformadas, embutidas o troqueladas en alguna de las superficies de la chapa colaborante en contacto con la losa.

32. Chapa colaborante según la reivindicación 29 que además comprende una serie de rigidizadores (8) conformados, embutidos o troquelados en cualquiera de las caras de la chapa colaborante.

33. Chapa colaborante según cualquiera de las reivindicaciones 29, 31 ó 32 caracterizada porque la superficie en contacto con la losa que dispone de una pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre dicha superficie, es el ala inferior de la chapa.

34. Chapa colaborante según cualquiera de las reivindicaciones 29, 31 ó 32 caracterizada porque la pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre una superficie, se disponen en una zona que ocupa al menos 1/4 de la longitud transversal de dicha superficie, tomada desde la arista que forma esta superficie con su adyacente.

35. Chapa colaborante según cualquiera de las reivindicaciones 29, 31 ó 32 caracterizada porque la pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre una superficie, se disponen en una zona que al menos ocupa 1/4 de distancia longitudinal de dicha superficie, tomada desde un extremo de la chapa colaborante.

36. Chapa colaborante según cualquiera de las reivindicaciones 29, 31 o 32 caracterizada porque la pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre una superficie, tienen orientado su extremo libre hacia el centro de la chapa, en una zona que al menos ocupa 1/4 de distancia longitudinal de dicha superficie tomada desde un extremo de la chapa colaborante.

37. Forjado mixto de chapa colaborante que comprende:

una losa de hormigón que contiene una armadura y/o malla de acero,

una chapa colaborante nervada para forjados mixtos,

caracterizado porque alguna de las superficies de contacto de la chapa colaborante con la losa dispone de una pluralidad de resaltes o identaciones (3) formados a partir de un material de aporte solidificado sobre dicha superficie y solidario a ella.

38. Forjado mixto de chapa colaborante según la reivindicación 37 caracterizado porque el material de aporte es un metal o una aleación de metales.

39. Forjado mixto de chapa colaborante según la reivindicación 38 caracterizado porque el material de aporte es acero.

40. Forjado mixto de chapa colaborante según la reivindicación 38 caracterizado porque la chapa además comprende una serie de embuticiones, muescas, resaltes o identaciones (7) conformadas, embutidas o troqueladas en alguna de las superficies de la chapa colaborante en contacto con la losa.

41. Forjado mixto de chapa colaborante según la reivindicación 38 caracterizado porque la chapa además comprende una serie de rigidizadores (8) conformados, embutidos o troquelados en cualquiera de las caras de la chapa colaborante.

42. Uso de la chapa de la reivindicación 28, 29, 30, 31, 32, 33, 34, 35 ó 36 para la fabricación de un forjado mixto.

Patentes similares o relacionadas:

Aparato, del 6 de Mayo de 2020, de Spurrell, Shaun Anthony: Un aparato de formación de una junta en un suelo de hormigón en un piso superior de un edificio, comprendiendo el aparato : (i) una placa divisoria alargada para […]

VIGA PLANA CON RESISTENCIA AL FUEGO MEJORADA PARA FORJADOS DE ACERO-HORMIGÓN Y SU PROCEDIMIENTO DE FABRICACIÓN, del 25 de Noviembre de 2019, de UNIVERSITAT POLITECNICA DE VALENCIA: Viga plana con resistencia al fuego mejorada para forjados de acero-hormigón y su procedimiento de fabricación. Viga (IFP-SFB) para forjados de acero-hormigón […]

VIGA PLANA CON RESISTENCIA AL FUEGO MEJORADA PARA FORJADOS DE ACERO-HORMIGÓN Y SU PROCEDIMIENTO DE FABRICACIÓN, del 13 de Septiembre de 2018, de UNIVERSITAT POLITECNICA DE VALENCIA: Viga plana con resistencia al fuego mejorada para forjados de acero-hormigón y su procedimiento de fabricación. Viga (IFP-SFB) para forjados de acero-hormigón que comprende: […]

Elemento sándwich y un suelo de carga hecho como tal elemento, del 23 de Mayo de 2018, de SSAB Technology AB: Un elemento sándwich que incluye una primera capa de restricción y una segunda capa de restricción y un núcleo de distancia […]

Encofrado y suelo asociado, del 29 de Marzo de 2017, de Arcelormittal: Encofrado para suelo mixto de acero-hormigón que comprende un perfil autoportante que comprende al menos una zona central superior , almas laterales […]

Encofrado metálico autoportante de gran extensión, del 8 de Junio de 2016, de Arcelormittal: Panel perfilado para encofrado de larga extensión que tiene un perfil de tipo omega, estando el panel perfilado caracterizado porque incluye: […]

Procedimiento para la obtención de un forjado mixto mediante chapa nervada colaborante postensado de grandes luces, del 3 de Junio de 2015, de UNIVERSIDAD DE SEVILLA: La presente invención tiene por objeto un procedimiento de obtención de un forjado mixto postensado que consiste en una chapa nervada colaborante en la que […]

Procedimiento para la obtención de un forjado mixto mediante chapa nervada colaborante postensado de grandes luces, del 3 de Junio de 2015, de UNIVERSIDAD DE SEVILLA: La presente invención tiene por objeto un procedimiento de obtención de un forjado mixto postensado que consiste en una chapa nervada colaborante en la que […]

PROCEDIMIENTO PARA LA OBTENCIÓN DE UN FORJADO MIXTO MEDIANTE CHAPA NERVADA COLABORANTE POSTENSADO DE GRANDES LUCES, del 30 de Abril de 2015, de UNIVERSIDAD DE SEVILLA: La presente invención tiene por objeto un procedimiento de obtención de un forjado mixto postensado que consiste en una chapa nervada colaborante en la que se colocan […]

PROCEDIMIENTO PARA LA OBTENCIÓN DE UN FORJADO MIXTO MEDIANTE CHAPA NERVADA COLABORANTE POSTENSADO DE GRANDES LUCES, del 30 de Abril de 2015, de UNIVERSIDAD DE SEVILLA: La presente invención tiene por objeto un procedimiento de obtención de un forjado mixto postensado que consiste en una chapa nervada colaborante en la que se colocan […]