PROCEDIMIENTO PARA FABRICAR MÓDULOS SOLARES MEDIANTE UN MÉTODO DE LAMINACIÓN POR RODILLOS.

Procedimiento para la fabricación de un módulo solar a través de laminación de un cuerpo de capas que está constituido por un primer soporte (T1),

sobre el que se aplica al menos una unidad de células solares (2) y un segundo soporte (T2) formado por al menos una lámina (F) intercalada, a base de polivinilacetal que contiene plastificante, caracterizado por calentamiento del cuerpo de capas en al menos un túnel caliente a una temperatura de 50 a 150ºC y prensado siguiente entre al menos una pareja de rodillos

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08100857.

Solicitante: KURARAY EUROPE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BRÜNINGSTRASSE 50 65926 FRANKFURT AM MAIN ALEMANIA.

Inventor/es: KOLL, BERNHARD, Karpinski,Andreas.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Enero de 2008.

Clasificación Internacional de Patentes:

- B29C65/50C

- B32B17/10C4

- B32B17/10E12

- B32B17/10G28

- B32B17/10L10

- B32B37/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › implicando únicamente la unión de hojas o paneles discretos.

- H01L31/048 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › encapsulados de modulos.

- H01L31/18 H01L 31/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

Clasificación PCT:

- B29C65/02 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › por calor, con o sin presión.

- B32B17/10 B32B […] › B32B 17/00 Productos estratificados compuestos esencialmente de una hoja de vidrio o de fibras de vidrio, de escoria o una sustancia similar. › de resina sintética.

- H01L31/0392 H01L 31/00 […] › comprendiendo películas delgadas depositadas sobre sustratos metálicos o aislantes.

- H01L31/048 H01L 31/00 […] › encapsulados de modulos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360455_T3.pdf

Fragmento de la descripción:

Campo técnico

La invención se refiere a la fabricación de módulos solares de capa fina en el procedimiento compuesto de 5 laminación utilizando una lámina a base de polivinilbutiral (PVB).

Estado de la técnica

Los módulos solares de capa fina están constituidos, en general, por una capa de semiconductores fotosensibles (designada en adelante como unidad de células solares), que está aplicada sobre una placa la mayoría de las veces transparente, por ejemplo a través de evaporación, separación de fases de gases, pulverización catódica o separación en húmedo y que se proveen para la protección contra influencias externas con una cubierta, dado el caso, igualmente transparente. Las unidades de células solares se laminan con frecuencia entre una hoja de vidrio y una placa de cubierta, por ejemplo de vidrio, con la ayuda de un adhesivo opcional transparente. El adhesivo debe rodear totalmente las unidades de células solares, debe ser estable a luz UV y debe estar totalmente libre de burbujas después del proceso de laminación. Como adhesivo transparente se emplean con frecuencia resinas fundidas endurecibles o sistemas reticulables, a base de etileno vinil acetato (EVA), tal como se publica, por ejemplo, en los documentos DE 41 22 721 C1 o DE 41 28 766 A1. Estos sistemas adhesivos se pueden ajustar en el estado no endurecido de forma viscosa tan baja que cubren las unidades de células solares sin burbujas. Después de la adición de un endurecedor o agente reticulante se obtiene una capa adhesiva de alta resistencia mecánica. En tales módulos solares es un inconveniente su fabricación costosa; especialmente en elementos de fachada de superficie grande, la incrustación de las unidades de células solares en la resina fundida líquida y su endurecimiento controlado es un proceso difícil de controlar. Además, algunas resinas fundidas tienden después de algunos años a la formación de burbujas o bien a delaminación.

Una alternativa a los sistemas adhesivos que se endurecen es el empleo de láminas a base de polivinilbutiral (PVB). Aquí se cubren las unidades de células solares con una o varias láminas de PVB y éstas se conectan a presión elevada y a temperatura elevada con los materiales de cubierta deseados para formar un laminado. Se conocen procedimientos para la fabricación de módulos solares con la ayuda de láminas de PVB, por ejemplo, a través de los documentos DE 40 26 165 C2, DE 42 278 60 A1, DE 29 237 70 C2, DE 38 986 C2, DE 197 32 217, DE 40 26 165, US 6.160.215, WO 02/103809, US 6.660.556, US 2005/0115667 o US 4.321.418. En estas publicaciones, la lámina de PVB sirve para la incrustación de unidades de células solares cristalinas; no se describen sistemas de una capa para módulos solares de capa fina o bien los procedimientos de fabricación adecuados para ello.

La utilización de láminas de PVB en módulos solares como acristalamientos compuestos se publica, por ejemplo, en los documentos DE 20 302 045 U1, EP 1617487 A1, y DE 35 389 86 C2. Estas publicaciones se refieren igualmente al encapsulamiento de células solares entre dos láminas de PVB. En módulos solares de capa fina, las células solares están aplicadas directamente sobre un soporte como una hoja de vidrio o un soporte flexible de polímero o de metales. De acuerdo con la estructura en el soporte, no es posible un encapsulamiento de las células solares. Además, se pueden fabricar módulos solares de capa fina en tamaño discrecional y en grandes cantidades. Los procedimientos conocidos para la fabricación de módulos solares, que presentan células solares incrustadas entre láminas de PVB, no se pueden automatizar en una medida suficiente

40 para la fabricación de un compuesto con módulos solares de capa fina a escala industrial.

Además, los documentos DS 35 38 986 C2 y DE 42 27 860 publican la fabricación de módulos solares a través de un proceso de laminación a temperatura elevada y a presión elevada. No se describe la utilización de una pareja de rodillos para esta finalidad.

Se conoce a partir del documento US 2002/0038663 fabricar módulos de células solares por medio de un proceso

45 de laminación, utilizando células solares con formas redondeadas para la prevención de la penetración de las láminas adhesivas.

Problema

El problema de la presente invención es preparar un procedimiento para la fabricación de módulos solares de capa fina utilizando láminas intermedias termoplásticas, que posibilita una producción continua y/o automatizable.

50 Sorprendentemente se ha encontrado que un proceso de laminación con una pareja de rodillos es adecuado para la laminación también de células solares inestables mecánicamente.

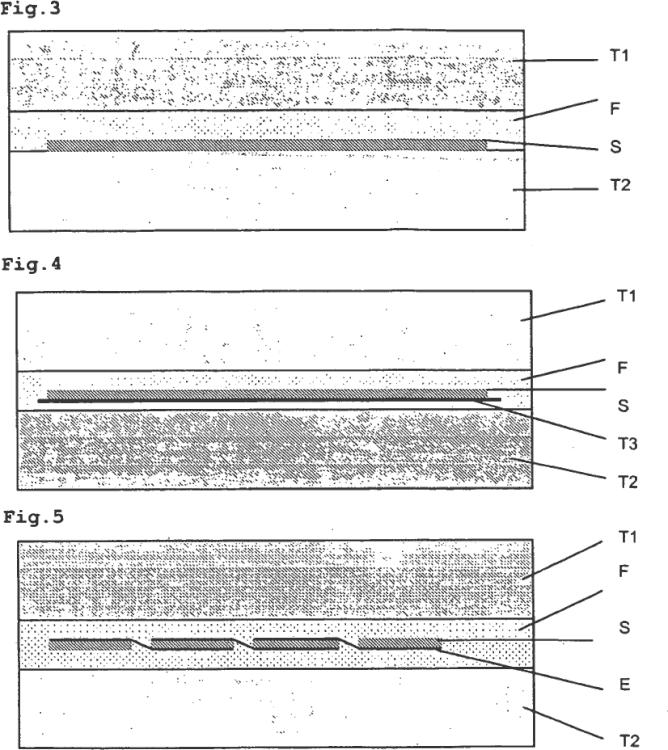

Representación de la invención Por lo tanto, un objeto de la presente invención es un procedimiento para la fabricación de un módulo solar a través de laminación de un cuerpo de capas que está constituido por un primer soporte, sobre el que se aplica al menos una unidad de células solares y un segundo soporte formado por al menos una lámina intercalada, a base de polivinilacetal que contiene plastificante, a través de calentamiento del cuerpo de capas en al menos un túnel caliente y prensado siguiente a una temperatura de 50 a 150ºC, en particular de 60 a 150ºC entre al menos una pareja de rodillos.

Con preferencia, en las prensas se aplican presiones lineales de 0,5 N/mm a 100 N/mm, en particular de 10 N/mm a 50 N/mm. Por presión lineal se entiende la presión de prensado de una pareja de rodillos con relación a la anchura de la lámina. Para la prevención de destrucciones en las placas de cubierta se puede reducir en el canto delantero y en el canto trasero del cuerpo de capas (al comienzo y al final del laminado) la presión lineal hasta el peso propio de los rodillos superiores de prensado o a través de la elevación de los rodillos superiores de prensado hasta cero.

Adicionalmente, en puntos de interferencia en el cuerpo de capas, como por ejemplo contactos eléctricos o bandas de conductores puede ser necesario reducir la velocidad de transporte del cuerpo de capas a través de la prensa de rodillos, para conseguir una duración de actuación elevada de la presión lineal. De esta manera se consigue una ventilación y un encolado mejorados del punto de interferencia con el polivinilacetal.

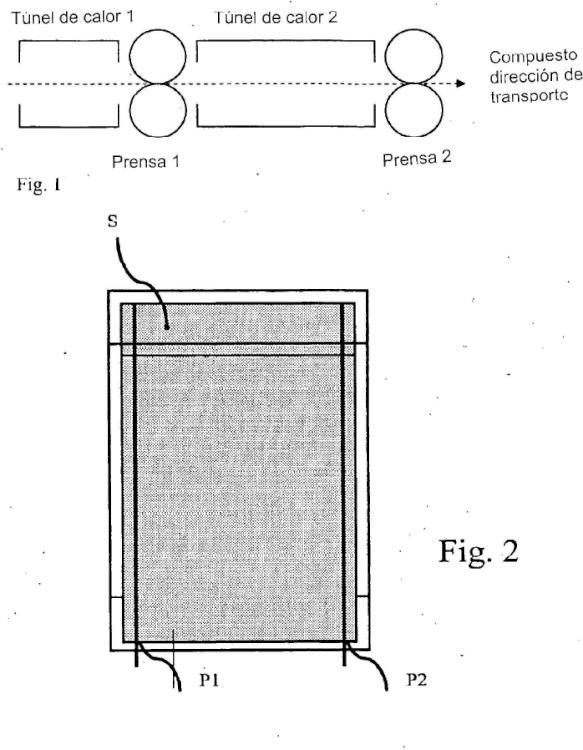

La figura 1 muestra la estructura esquemática de una instalación adecuada con dos parejas de rodillos.

El procedimiento de acuerdo con la invención se realiza utilizando una o varias, con preferencia dos prensas, que están constituidas, respectivamente, por una pareja de rodillos de prensa. En este caso, el cuerpo de capas es prensado entre al menos una pareja de rodillos con la misma o diferente presión lineal y con la misma o diferente temperatura.

Se conocen instalaciones de este tipo para la fabricación de acristalamientos compuestos y disponen normalmente de al menos un túnel de calor para la elevación u homogeneización de la temperatura antes o bien después de la primera prensa en instalaciones con dos prensas. También es concebible el procesamiento en instalaciones que disponen de al menos un túnel de calor alojado a continuación de la última prensa para la elevación u homogeneización de la temperatura, o en instalaciones que están equipadas con más de dos prensas con túneles de calor antepuestos, respectivamente.

Las temperaturas mencionadas se refieren al menos a un cuerpo de capas delante de la última pareja de rodillos a recorrer. Opcionalmente es posible crear delante de la última pareja de rodillos otras parejas de rodillos con o sin zona de calor antepuesta, de manera que el cuerpo de capas puede presentar aquí las temperaturas mencionadas o también temperaturas más bajas que 50ºC o 60ºC.

En el procedimiento de acuerdo con la invención, los cuerpos de capas son calentados antes del prensado en túneles de calor, por ejemplo con radiación IR, radiación de microondas o por convección a temperaturas de50ºC ó 60ºC hasta 150ºC, respectivamente, con preferencia 70ºC u 80ºC a 100ºC, respectivamente. La temperatura de los compuestos se puede medir, por ejemplo, sin contacto a través de un pirómetro de radiación.

La lámina a base de polivinilacetal que contiene plastificante contiene con preferencia polivinilbutiral (PVB) no reticulado, que se obtiene a través de acetalización de alcohol de polivinilo con butilaldehído.

De la misma manera es posible el empleo de polivinilacetales reticulados, en particular... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un módulo solar a través de laminación de un cuerpo de capas que está constituido por un primer soporte (T1), sobre el que se aplica al menos una unidad de células solares (2) y un segundo soporte (T2) formado por al menos una lámina (F) intercalada, a base de polivinilacetal que contiene plastificante, caracterizado por calentamiento del cuerpo de capas en al menos un túnel caliente a una temperatura de 50 a 150ºC y prensado siguiente entre al menos una pareja de rodillos.

2. Procedimiento para la fabricación de un módulo solar de acuerdo con la reivindicación 1, caracterizado porque el prensado entre las parejas de rodillos se realiza a una presión lineal de 0,5 N/mm a 100 N/mm.

3. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 ó 2,

10 caracterizado porque el cuerpo de capas es prensado entre al menos dos parejas de rodillos con la misma o diferente presión lineal y con la misma o diferente temperatura.

4. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque la lámina, a base de polivinilacetal que contiene plastificante presenta un valor de rugosidad Rz unilateral o bilateral entre 35 µm y 180 µm.

15 5. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la lámina a base de polivinilacetal que contiene plastificante presenta una estructura de rugosidad regular.

6. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 a 4,

caracterizado porque la lámina (F) a base de polivinilacetal que contiene plastificante presenta una estructura de 20 rugosidad irregular.

7. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque el primero (T1) y/o el segundo soporte (T2) están constituidos de vidrio, plástico o sus compuestos, de un acristalamiento compuesto y/o de un acristalamiento aislante, con la salvedad de que al menos uno de los soportes (T1, T2) es transparente.

8. Procedimiento para la fabricación de un módulo solar de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el cuerpo prensado se expone a una presión elevada o reducida y a una temperatura reducida.

9. Procedimiento para la fabricación de un módulo solar de acuerdo con la reivindicación 8, caracterizado porque el cuerpo prensado se expone a una presión reducida de 0,01 a 200 mbares y a una temperatura de 100 a 200ºC.

10. Procedimiento para la fabricación de un módulo solar de acuerdo con la reivindicación 8, caracterizado porque el cuerpo prensado se expone a una presión elevada de 7 a 15 bares y a una temperatura de 130 a 145ºC.

Patentes similares o relacionadas:

PANEL SOLAR HÍBRIDO PARA LA PRODUCCIÓN DE ENERGÍA ELÉCTRICA Y ENERGÍA TÉRMICA, del 9 de Julio de 2020, de ABORA ENERGY, S.L: La presente invención da a conocer un panel solar híbrido para la producción de energía eléctrica y energía térmica, que comprende un sistema de generación […]

Módulos fotovoltaicos que comprenden organoarcilla, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un módulo PV que comprende una organoarcilla; donde el módulo PV comprende al menos las siguientes capas en contacto facial: una capa de lámina superior […]

Composición de polipropileno para producir una capa de un módulo fotovoltaico, del 6 de Mayo de 2020, de BOREALIS AG: Un módulo fotovoltaico, que comprende al menos un elemento fotovoltaico y al menos una capa, que comprende una composición de polipropileno, en donde la composición de […]

Cristal compuesto con puesta en contacto eléctrico, del 29 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Cristal compuesto con puesta en contacto eléctrico, que comprende al menos: - un primer cristal y un segundo cristal , que están conectados entre sí en términos […]

Método e instalación para enmarcar un panel solar, del 20 de Abril de 2020, de MONDRAGON ASSEMBLY, S.COOP: Método e instalación para enmarcar un panel solar con una pluralidad de lados, donde se une un marco al panel solar. El marco comprende un segmento de marco para cada lado […]

Encapsulación de módulo fotovoltaico, del 8 de Abril de 2020, de Oxford Photovoltaics Limited: Un procedimiento para encapsular un módulo fotovoltaico que comprende una pluralidad de dispositivos fotovoltaicos, comprendiendo el procedimiento: formar […]

Módulo fotovoltaico, encapsulante fotovoltaico y método de producción de un módulo fotovoltaico, del 1 de Abril de 2020, de Meyer Burger (Switzerland) AG: Modulo fotovoltaico que comprende - al menos un componente fotoactivo, tal como una celula solar o una pelicula delgada, y - un encapsulante […]

Elemento fotovoltaico, del 4 de Marzo de 2020, de Lenzing Plastics GmbH & Co KG: Elemento fotovoltaico que comprende un material de hoja de encapsulamiento superior y un material de hoja de encapsulamiento inferior , en donde entre los […]