PROCEDIMIENTO DE FABRICACIÓN DE MATERIAL COMPUESTO DE RELLENO PARA SU USO EN LITOGRAFÍA OFFSET.

Un procedimiento de fabricación de un material compuesto integral de relleno,

sustancialmente no compresible en volumen, para su uso con una mantilla de impresión, teniendo el material compuesto de relleno sustancialmente las mismas propiedades de elongación y de tracción tanto en la dirección de la trama como de la urdimbre, comprendiendo el procedimiento: proporcionar un sustrato que tiene superficies primera y segunda que se selecciona del grupo constituido por tela, lienzo y película; aplicar a al menos una de dichas superficies primera y segunda de dicho sustrato un compuesto polimérico seleccionado entre cloruro de polivinilo, uretanos, cauchos sintéticos compuestos y mezclas de los mismos

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09169305.

Solicitante: DAY INTERNATIONAL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 130 WEST SECOND STREET DAYTON, OH 45402 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Flint,W. Toriran, Byers,Joseph L.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Mayo de 2005.

Clasificación PCT:

- B41N10/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › B41N 10/00 Mantillas o cubiertas similares; Cubiertas para limpiadores para impresión en hueco (limpiadores para impresión en hueco B41F 9/08). › que facilita la fijación o la localización, sobre los soportes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2361902_T3.pdf

Fragmento de la descripción:

La presente invención versa acerca de un material compuesto no compresible de relleno para su uso con una mantilla de impresión en litografía offset, y, más en particular, acerca de un material mejorado de relleno que incluye un compuesto polimérico en al menos una superficie que proporciona el calibre deseado al ensamblaje de la mantilla de impresión.

Uno de los procedimientos comerciales de impresión más comunes es la litografía offset, en la que se hace girar un cilindro giratorio cubierto con una plancha de impresión que tiene un área de imagen receptiva a la tinta y cubierta de ella, de modo que su superficie hace contacto con un segundo cilindro cubierto con una mantilla de impresión receptiva a la tinta. La tinta en la superficie de la imagen de la plancha de impresión se transfiere o se traspasa a la superficie de la mantilla, y se hace pasar papel entre el cilindro cubierto por la mantilla y un cilindro de apoyo para transferir la imagen desde la superficie de la mantilla al papel.

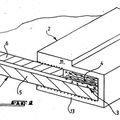

Durante la etapa en la que se transfiere la imagen desde la plancha a la mantilla y desde la mantilla de impresión al papel, es importante que haya un contacto íntimo entre las superficies en contacto. Esto se logra normalmente colocando los cilindros de modo que haya una interacción fija entre las superficies de contacto para que la mantilla se comprima en todo el recorrido hasta una profundidad fijada. En un procedimiento conocido, esta interacción fija se logra insertando uno o más materiales no compresibles de relleno entre la mantilla y/o la plancha y la superficie de los cilindros en los que están montadas para aumentar el espesor de la mantilla y/o la plancha, proporcionando un calibre homogéneo y ajustando la presión necesaria para lograr una buena transferencia de la tinta.

Los materiales convencionales no compresibles de relleno usados bajo la mantilla han comprendido capas relativamente delgadas de poliéster, como papel Mylar o calandrado. Sin embargo, pueden hacer falta múltiples capas de estos materiales de relleno para construir la superficie de la mantilla hasta lograr un ajuste de interacción suficiente. Esto causa numerosos problemas de manejo e instalación y requiere un tiempo adicional para su instalación. Además, una vez colocados en el cilindro de la mantilla, estos materiales de relleno tienden a menudo a resbalar o deslizarse, lo que puede hacer que la superficie de la mantilla no sea uniforme y que ello dé como resultado una calidad de impresión deficiente.

Se han desarrollado materiales compuestos de relleno que comprenden una o más capas de tejido de calada, colas de contacto a base de caucho y capas superficiales a base de caucho que tienen espesores mayores que los de los materiales de relleno de papel. Sin embargo, tales materiales compuestos de relleno son caros de producir debido a los procedimientos tradicionales de fabricación en múltiples pasadas, recubrimiento por cuchilla de la cola de contacto a base de caucho y de las capas superficiales y al elevado costo de los tejidos de calada usados. Tales materiales compuestos de relleno requieren con frecuencia al menos dos capas de tela para lograr las propiedades necesarias de una elongación baja y de resistencia elevada a la tracción. Además, los tejidos de calada usados en los materiales compuestos de relleno actuales están orientados de tal modo que las propiedades requeridas se logran solamente en una dirección (típicamente, la dirección de la máquina). Además, los materiales compuestos de relleno adolecen de pérdida de calibre durante su uso, debido a las propiedades deficientes de deformación remanente por compresión de los compuestos a base de caucho usados y de los propios tejidos de calada. Así, la vida de los materiales compuestos de relleno se ve reducida, dado que los materiales tienden a perder calibre (es decir, espesor) durante la operación.

En consecuencia, sigue existiendo la necesidad en la técnica de un material de relleno de bajo costo, no compresible y no direccional que tenga un espesor que sea suficiente para ser instalado sin la necesidad de múltiples capas y que mantenga su calibre durante su vida útil.

La presente invención satisface esa necesidad al proporcionar un material de relleno no compresible y no direccional que tiene un espesor entre aproximadamente 0,25 mm y aproximadamente 1,7 mm que puede ser instalado como un solo relleno integral. El material compuesto de relleno es de bajo coste y mantiene su calibre durante su vida útil.

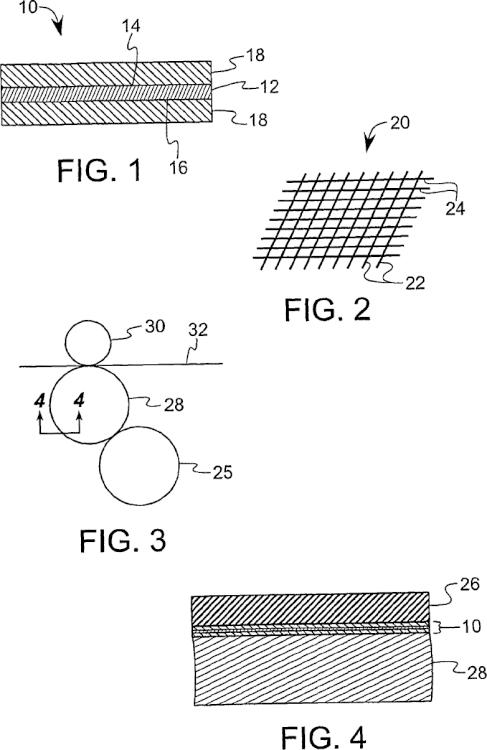

Según un aspecto de la presente invención, se proporciona un material compuesto integral de relleno para su uso con una mantilla de impresión que comprende un sustrato seleccionado del grupo constituido por tela, lienzo y película. El sustrato tiene superficies primera y segunda e incluye un compuesto polimérico en al menos una de las superficies primera y segunda. Preferentemente, el compuesto polimérico está incluido tanto en la superficie primera como en la segunda. El material compuesto de relleno tiene en su totalidad un espesor sustancialmente uniforme. Por “espesor sustancialmente uniforme” queremos decir que el espesor varía solo en aproximadamente 0,025 mm. Además, la superficie del compuesto polimérico es, preferentemente, sustancialmente lisa y libre de relieves, hoyuelos u otras imperfecciones superficiales.

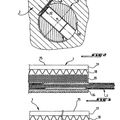

Preferentemente, el sustrato es una tela seleccionada entre tela de inserción de trama, tejido de calada y tela no tejida. Preferentemente, el sustrato comprende una tela de inserción de trama que comprende hilos de al menos 1000 denieres.

El compuesto polimérico se selecciona entre el cloruro de polivinilo, elastómeros termoplásticos (TPE), uretanos, cauchos sintéticos compuestos y mezclas de los mismos. Preferentemente, el compuesto polimérico tiene una deformación remanente por compresión de menos de aproximadamente 25; más preferentemente, de menos de aproximadamente 10; y lo más preferente es que sea de menos de aproximadamente 4. Por deformación remanente por compresión se alude a la medida de que una composición no vuelva a su espesor original después de que se la haya comprimido hasta un espesor específico durante una cantidad de tiempo específica. Preferentemente, el compuesto polimérico comprende cloruro de polivinilo que tiene una dureza Shore A de entre aproximadamente 60 y aproximadamente 80.

El material compuesto de relleno puede ser fabricado con facilidad proporcionando un sustrato seleccionado entre tela, lienzo y película y aplicando el compuesto polimérico a al menos una de las superficies primera y segunda del sustrato. El compuesto polimérico puede ser aplicado mediante técnicas convencionales de revestimiento o laminado. Preferentemente, el procedimiento incluye, además, el bruñido de la superficie del sustrato que incluye sobre sí dicho compuesto polimérico para ajustar el espesor del material compuesto de relleno hasta un calibre predeterminado. Preferentemente, el material compuesto de relleno resultante tiene un espesor de al menos 0,25 mm y es, preferentemente, sustancialmente no compresible en volumen. Por “no compresible en volumen” se quiere decir que el material de relleno mantiene su volumen original cuando es sometido a una fuerza compresora predeterminada. Preferiblemente también, el material compuesto de relleno tiene sustancialmente las mismas propiedades de elongación y de tracción en la dirección de la trama que en la de la urdimbre.

En uso, el material compuesto de relleno puede interponerse entre una mantilla de impresión y un cilindro de mantilla en el que se monta la mantilla de impresión.

En consecuencia, es una característica de la presente invención proporcionar un procedimiento y un material compuesto de relleno que es bajo en costo y que no pierde su espesor durante su vida útil. Otras características y ventajas de la invención serán obvias a partir de la siguiente descripción, de los dibujos adjuntos y de las reivindicaciones adjuntas.

La Fig. 1 es una vista en corte transversal de un material compuesto de relleno según la presente invención;

la Fig. 2 ilustra la estructura del sustrato preferente para su uso en la invención;

la Fig. 3 ilustra un conjunto de impresión utilizando el material compuesto de relleno; y

la Fig. 4 ilustra el material compuesto de relleno montado en un cilindro de mantilla de impresión tomado a lo largo de las líneas 4-4 de la Fig. 3.

El material compuesto de relleno de la presente invención proporciona varias ventajas con respecto a materiales... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de un material compuesto integral de relleno, sustancialmente no compresible en volumen, para su uso con una mantilla de impresión, teniendo el material compuesto de relleno sustancialmente las mismas propiedades de elongación y de tracción tanto en la dirección de la trama como de la urdimbre, comprendiendo el procedimiento:

proporcionar un sustrato que tiene superficies primera y segunda que se selecciona del grupo constituido por tela, lienzo y película;

aplicar a al menos una de dichas superficies primera y segunda de dicho sustrato un compuesto polimérico seleccionado entre cloruro de polivinilo, uretanos, cauchos sintéticos compuestos y mezclas de los mismos.

2. El procedimiento de la Reivindicación 1 en el que dicho sustrato comprende una tela seleccionada entre tela de inserción de trama, tejido de calada y tela no tejida.

3. El procedimiento de la Reivindicación 1 en el que dicho sustrato comprende una tela de inserción de trama que comprende hilos de al menos 1000 denieres.

4. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico comprende cloruro de polivinilo.

5. El procedimiento de la Reivindicación 4 en el que dicho cloruro de polivinilo tiene una dureza Shore A de entre aproximadamente 60 y aproximadamente 80.

6. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico tiene una deformación remanente por compresión de menos de aproximadamente 25.

7. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico tiene una deformación remanente por compresión de menos de aproximadamente 10.

8. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico tiene una deformación remanente por compresión de menos de aproximadamente 4.

9. El procedimiento de la Reivindicación 1 que incluye el bruñido de la superficie de dicho sustrato que contiene sobre sí dicho compuesto polimérico.

10. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico se aplica mediante revestimiento.

11. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico se aplica mediante laminado.

12. El procedimiento de la Reivindicación 1 en el que dicho compuesto polimérico se aplica a dichas superficies primera y segunda de dicho sustrato.

13. El procedimiento de la Reivindicación 1 en el que dicho material compuesto de relleno tiene un espesor de aproximadamente 0,25 mm a 1,7 mm.

Patentes similares o relacionadas:

REVESTIMIENTO PARA UN CILINDRO DE MANTILLA DE UNA MÁQUINA DE IMPRESIÓN, CILINDRO CON DICHO REVESTIMIENTO INCORPORADO EN EL MISMO, MÁQUINA CON DICHO CILINDRO INCORPORADO EN ÉSTA Y MÉTODO PARA COLOCAR UN CILINDRO DE MANTILLA EN UNA MÁQUINA DE IMPRESIÓN, del 27 de Diciembre de 2011, de TRELLEBORG ENGINEERED SYSTEMS ITALY S.P.A. LEVI ACOBAS, ROBERTO: Revestimiento multicapa para un cilindro de mantilla de una máquina de impresión, que comprende una mantilla de impresión del tipo adecuado […]

CONJUNTO QUE INCLUYE UN MANGUITO MONTADO EN UN CILINDRO SOPORTE METALICO., del 1 de Marzo de 2006, de MACDERMID GRAPHIC ARTS S.A.: Conjunto que incluye un cilindro soporte y un manguito destinado a ser montado en el cilindro soporte de metal, y que incluye, por lo menos, una capa funcional […]

MANTILLA CILINDRICA, CILINDRO CON MANTILLA Y PRENSA DE IMPRESION., del 16 de Julio de 2005, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Una mantilla cilíndrica que comprende: un manguito cilíndrico; una capa elástica formada integralmente con dicho manguito enrollando y pegando […]

MEDIOS DE SUJECION, del 16 de Diciembre de 1997, de WINKLE HOLDING B.V.: SE PRESENTA UN MEDIO DE SUJECION PARA SUJETAR UN MODELO DE IMPRESION FLEXOGRAFICA, PARTICULARMENTE UN MODELO DE IMPRESION DE UN MATERIAL FOTOPOLIMERICO, […]

CLICHE DE IMPRESION DESTINADO A SER MONTADO SOBRE UN CILINDRO DE SOPORTE ROTATIVO DE UNA MAQUINA DE IMPRESION, del 17 de Junio de 2009, de TRELLEBORG COATED SYSTEMS FRANCE SAS: Cliché de impresión destinado a ser montado sobre un cilindro de soporte rotativo de una máquina de impresión, que presenta una estructura multicapa a base de película y […]

CLICHE DE IMPRESION DESTINADO A SER MONTADO SOBRE UN CILINDRO DE SOPORTE ROTATIVO DE UNA MAQUINA DE IMPRESION, del 17 de Junio de 2009, de TRELLEBORG COATED SYSTEMS FRANCE SAS: Cliché de impresión destinado a ser montado sobre un cilindro de soporte rotativo de una máquina de impresión, que presenta una estructura multicapa a base de película y […]

PROCEDIMIENTO DE FIJACION DE UN SOPORTE EN UN EXTREMO DE UNA MANTILLA DE IMPRESION Y MANTILLA DE IMPRESION ASI OBTENIDA, del 1 de Mayo de 2008, de MACDERMID PRINTING SOLUTIONS EUROPE SAS: Procedimiento de fijación de un soporte a un extremo de una mantilla de impresión del tipo que incluye una capa litográfica, una capa base […]

PROCEDIMIENTO DE FIJACION DE UN SOPORTE EN UN EXTREMO DE UNA MANTILLA DE IMPRESION Y MANTILLA DE IMPRESION ASI OBTENIDA, del 1 de Mayo de 2008, de MACDERMID PRINTING SOLUTIONS EUROPE SAS: Procedimiento de fijación de un soporte a un extremo de una mantilla de impresión del tipo que incluye una capa litográfica, una capa base […]