ELEMENTO PULVERIZADOR CON ATOMIZACIÓN CENTRÍFUGA Y GUÍA DE AIRE.

Elemento pulverizador (26; 26'; 26") para llevar a cabo la pulverización de las paredes (12a,

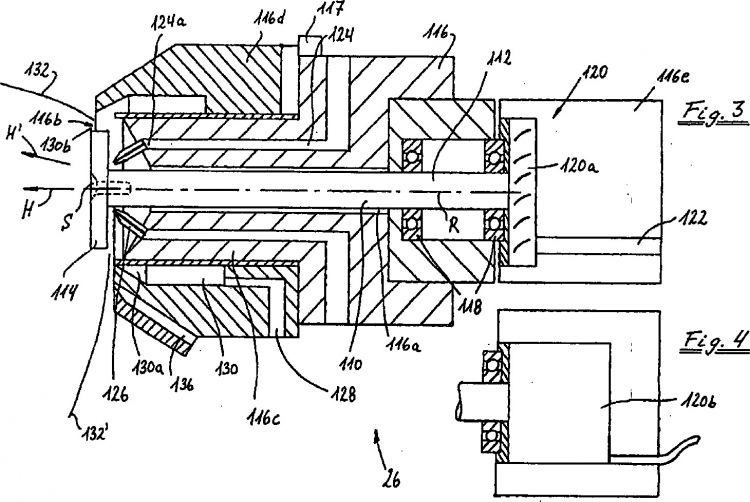

12b) de un molde (12) para efectuar el moldeo o la conformación con un agente para llevar a cabo el tratamiento de la pared del molde, del tipo que comprende: - un rotor (110), que está montado con libertad de rotación alrededor de un eje de rotación (R) en un cuerpo (116; 116'; 116") del elemento pulverizador, estando unido con un extremo longitudinal de dicho rotor un elemento (114; 114'; 114") atomizador; - una línea (124) de alimentación del agente para llevar a cabo el tratamiento de la pared del molde, a partir de la cual el agente para llevar a cabo el tratamiento de la pared del molde llega hasta el elemento (114; 114'; 114") atomizador; - una línea (128) de alimentación del aire de control, que sirve para dirigir el agente para llevar a cabo el tratamiento de la pared del molde, atomizado por el elemento (114; 114'; 114") atomizador, a través de las paredes del molde (12a, 12b) que deben ser pulverizadas; y - un orificio de salida (130b) de la línea (128) de alimentación del aire de control (128), que está localizado en la proximidad de la circunferencia exterior del elemento (114; 114'; 114") atomizador, caracterizado porque la línea (128) de alimentación del aire de control está formada, al menos en parte, por una parte (116d) de cabeza del cuerpo (116) del elemento pulverizador, que puede ser movida con relación a la parte (116a, 116c) de base del cuerpo (116) del elemento pulverizador

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07005291.

Solicitante: HENKEL CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE HENKEL WAY ROCKY HILL, CT 06067 ESTADOS UNIDOS DE AMERICA.

Inventor/es: KEIM, KARL-HEINZ, RENKL, HANS DIETER, KOK,DOUWE MARTEN, JUNKER,THOMAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Septiembre de 1998.

Clasificación Internacional de Patentes:

- B05B3/10A1

- B05B3/10B3

- B22D17/20A

Clasificación PCT:

- B05B13/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › B05B 13/00 Máquinas o instalaciones para aplicar líquidos u otras materias fluidas sobre la superficie de objetos o de materiales por pulverización, no cubiertas por los grupos B05B 1/00 - B05B 11/00 (procedimientos para aplicar líquidos u otras materias fluidas a las superficies en general B05D; medios para suministrar o refluir un líquido u otro material fluido con este fin, ver el apropiado de entre los grupos B05B 1/00 - B05B 12/00). › concebidas especialmente para tratar el interior de cuerpos huecos (cabezas de pulverización B05B 1/00 - B05B 7/00).

- B05B3/10 B05B […] › B05B 3/00 Aparatos de pulverización o de aspersión con elementos de salida o elementos deflectores móviles (B05B 5/00 tiene prioridad). › con evacuación sobre la casi totalidad de la periferia del elemento rotativo.

- B05C9/14 B05 […] › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 9/00 Aparatos o instalaciones para aplicar líquidos u otros materiales fluidos a superficies por medios no previstos en los grupos B05C 1/00 - B05C 7/00 o en los que el medio para depositar el líquido u otro material fluido no es importante (B05C 19/00 tiene prioridad). › la operación auxiliar precisa la aplicación de calor.

- B22D17/20 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Accesorios; Partes constitutivas.

- B22D17/22 B22D 17/00 […] › Moldes metálicos (su fabricación, veáse la clase apropiada, p. ej. B23P 15/24 ); Planchas de moldes; Soportes de moldes; Equipo para el enfriamiento de los moldes; Accesorios para la extracción y la eyección de las piezas fuera del molde.

Países PCT: Austria, Bélgica, Suiza, Alemania, España, Francia, Reino Unido, Italia, Liechtensein, Países Bajos, Suecia.

Fragmento de la descripción:

Un procedimiento para llevar a cabo la preparación de las paredes de un molde para efectuar el moldeo o la conformación de una parte moldeada una vez completado un ciclo de moldeo y retirada de la parte moldeada a partir del 5 molde para preparar el molde para el siguiente ciclo de moldeo, comprende las etapas siguientes:

a) se llevan las paredes del molde a la temperatura deseada; y

b) se aplica un agente para llevar a cabo el tratamiento de la pared del molde a las paredes del molde.

Se conocen procedimientos de este tipo de conformidad con el estado de la técnica y son empleados, por ejemplo, para llevar a cabo la producción de partes moldeadas por medio de procedimientos de moldeo tales como los 10 que son conocidos en el ramo profesional bajo nombres tales como moldeo por colada, tixocolada, tixoconformación, moldeo por colada Vacural, moldeo por prensado, etc. Más adelante se explica el estado de la técnica, tomándose como base ejemplificativa la preparación de las paredes del molde de un molde para la colada a presión de un metal, pero debe ponerse de manifiesto que también se presentan problemas análogos en otros procedimientos de conformación tales como la forja. 15

Con objeto de llevar a cabo la obtención de una parte moldeada, es introducido un metal líquido semilíquido, que está constituido por una aleación de metal ligero o de metal pesado, usualmente bajo presión, en un molde compartimentado, cerrado, de acero y se permite que se solidifique. Al mismo tiempo, el molde se calienta como resultado de la transferencia de calor hasta el mismo a partir del material solidificado. Bajo condiciones de producción, es decir durante la producción del mayor número posible de coladas en el tiempo más corto posible, la temperatura del 20 molde aumentaría de manera continua. Sin embargo, con objeto de conseguir una buena calidad de las coladas, el molde debería tener la misma temperatura inicial al comienzo de cada ciclo de producción. Por lo tanto, bajo las condiciones de producción, debe ser disipado calor usualmente a partir del molde, de manera continua, de tal manera, que sea alcanzado un equilibrio térmico entre la cantidad de calor que el metal transfiere al molde y la cantidad de calor que es desprendida por el molde como radiación al medio ambiente o que es disipada a partir del mismo por medio de 25 una refrigeración suplementaria, con el resultado de que se mantiene una temperatura del molde aproximadamente uniforme.

Naturalmente, en lugar de una refrigeración suplementaria, también puede ser necesario proporcionar un calentamiento suplementario del molde. Este sería el caso, por ejemplo, cuando únicamente una pequeña cantidad de metal sea introducida en un molde muy pesado, es decir cuando las partes moldeadas sean producidas con miembros 30 muy delgados. En este caso, sin embargo, puede suceder que el molde irradie más calor hasta el medio ambiente que el que es deseable para llevar a cabo el mantenimiento de una temperatura del molde favorable para el procedimiento de colada. Por lo tanto, en términos muy generales se dice que el molde está "termostatado", para cubrir tanto la posibilidad de que el molde deba ser refrigerado así como la posibilidad de que el molde deba ser calentado.

Además de la necesidad de termostatar el molde, también es necesario llevar a cabo el tratamiento de la 35 superficie de las paredes del molde con un lubrificante y con agente desmoldeante una vez retirada la última parte moldeada y antes de llevar a cabo la introducción de metal líquido fresco en el molde. Este agente para llevar a cabo el tratamiento de la pared del molde tiene como primera tarea evitar que el metal introducido se suelde o se pegue con el material del molde, garantizar que la parte acabada pueda ser retirada del molde y lubrificar las partes móviles del molde tales como los eyectores o los empujadores. En algunos procedimientos, el agente para llevar a cabo el 40 tratamiento de la pared del molde tiene como tarea adicional la de reducir la transferencia de calor entre el metal introducido y el molde durante el procedimiento de llenado. La capa de agente para llevar a cabo el tratamiento de la pared del molde, aplicada sobre la pared del molde debe tener el espesor más uniforme posible, puesto que la capa puede romperse en aquellos puntos en la que sea demasiado delgada y esto daría como resultado la soldadura del metal introducido con el material del molde. De la misma manera, si las capas son demasiado delgadas, podrá ser 45 transferida una cantidad excesiva de calor desde el metal introducido hasta el molde, lo que da por resultado que el metal introducido se enfríe de una manera demasiado rápida justo después de haber sido introducido y de este modo se impide que se llene suficientemente el molde. Sin embargo, las capas que son demasiado gruesas pueden perjudicar la calidad de las coladas puesto que ocupan un volumen demasiado grande del molde.

De conformidad con el procedimiento convencional, las paredes del molde son pulverizadas con una mezcla de 50 agente para llevar a cabo el tratamiento de la pared del molde y agua cada vez que una parte moldeada es retirada del molde, tal como se ha descrito, por ejemplo, en las publicaciones DE 4,420,679 A1 y DE 195-11,272 A1. La ventaja de emplear estas mezclas de agente de tratamiento y de agua consiste en que se ahorra tiempo, lo cual da como resultado el que la superficie de la pared del molde es enfriada por el agua pulverizada sobre la misma y, al mismo tiempo, en que el agente para llevar a cabo el tratamiento de la pared del molde es aplicado sobre las paredes. Uno de los problemas 55 que debe ser resuelto con este método, sin embargo, es el efecto de Leidenfrost. Este efecto consiste en que, cuando las gotículas de pulverización llegan sobre la superficie caliente de la pared del molde, se forma una barrera de vapor entre las gotículas y la superficie. Esta barrera impide que las gotículas humedezcan completamente la superficie. Algunas de las mezclas pulverizadas de agente de tratamiento y el agua se deslizan por consiguiente sobre la superficie

de la pared del molde sin refrigerarlo, lubricarlo o humedecerlo y sin darle las propiedades requeridas de desprendimiento.

Con objeto de refrigerar la superficie de la pared del molde y con objeto de poderla revestir suficientemente con agente para llevar a cabo el tratamiento de la pared del molde, a pesar de este problema, es necesario aplicar un exceso de la mezcla de agente de tratamiento-agua. Pero entonces debe ser aceptado el compromiso de que una 5 cantidad considerable de la mezcla de agente de tratamiento-agua se deslizará en la superficie de las paredes del molde sin ser aprovechada y entonces debe ser colectada y eliminada. Esto plantea problemas significativos en términos de compatibilidad con el medio ambiente, que serán explicados con mayor detalle más adelante en base a un ejemplo.

Si suponemos que un taller de fundición utiliza aproximadamente 5 kg de concentrado de agente para llevar a 10 cabo el tratamiento de la pared del molde por cada 1,000 kg de aluminio fundido y que este concentrado es diluido con agua en una proporción de 1:100 antes de llevar a cabo la pulverización, es decir que es pulverizado un total de aproximadamente un total de 500 litros de mezcla de agente de tratamiento-agua, y si también suponemos que aproximadamente el 80 % de esta cantidad se desliza sin aprovechamiento desde las paredes del molde como exceso, esto significa que aproximadamente 400 litros de líquido agotado deben ser eliminados por tonelada de aluminio 15 fundido. Esto constituye una estimación conservadora. Una estimación menos favorable pero igualmente realista resulta de un volumen de aproximadamente 900 litros a ser eliminados por tonelada de aluminio. En un taller de fundición de tamaño medio con una capacidad de aproximadamente 5.000 toneladas de aluminio por año, es necesario eliminar, por lo tanto, entre 2.000 y 4.500 m3 de líquido agotado.

Con objeto de mejorar la compatibilidad con el medio ambiente de los procedimientos del tipo general, que han 20 sido descritos más arriba, se ha propuesto

que en los procedimientos del tipo general en cuestión, las etapas a) y b) sean realizadas en la secuencia indicada, independientemente entre sí. De este modo, en la etapa a), el aporte de calor o la disipación de calor a partir de las paredes del molde están controlados como una función de las condiciones del procedimiento y/o de las condiciones del medio ambiente, de manera preferente bajo el control de un programa; mientras que, en la etapa...

Reivindicaciones:

1. Elemento pulverizador (26; 26'; 26") para llevar a cabo la pulverización de las paredes (12a, 12b) de un molde (12) para efectuar el moldeo o la conformación con un agente para llevar a cabo el tratamiento de la pared del molde, del tipo que comprende:

- un rotor (110), que está montado con libertad de rotación alrededor de un eje de rotación (R) en un cuerpo 5 (116; 116'; 116") del elemento pulverizador, estando unido con un extremo longitudinal de dicho rotor un elemento (114; 114'; 114") atomizador;

- una línea (124) de alimentación del agente para llevar a cabo el tratamiento de la pared del molde, a partir de la cual el agente para llevar a cabo el tratamiento de la pared del molde llega hasta el elemento (114; 114'; 114") atomizador; 10

- una línea (128) de alimentación del aire de control, que sirve para dirigir el agente para llevar a cabo el tratamiento de la pared del molde, atomizado por el elemento (114; 114'; 114") atomizador, a través de las paredes del molde (12a, 12b) que deben ser pulverizadas; y

- un orificio de salida (130b) de la línea (128) de alimentación del aire de control (128), que está localizado en la proximidad de la circunferencia exterior del elemento (114; 114'; 114") atomizador, 15

caracterizado porque la línea (128) de alimentación del aire de control está formada, al menos en parte, por una parte (116d) de cabeza del cuerpo (116) del elemento pulverizador, que puede ser movida con relación a la parte (116a, 116c) de base del cuerpo (116) del elemento pulverizador.

2. Elemento pulverizador según la reivindicación 1, caracterizado porque el orificio de salida (130b) de la línea (128) de alimentación del aire de control comprende una pluralidad de aberturas, que están dispuestas en un 20 círculo alrededor del elemento (114) atomizador.

3. Elemento pulverizador según la reivindicación 1, caracterizado porque el orificio de salida (130b) de la línea (128) de alimentación del aire de control comprende una ranura (130b), que forma un círculo alrededor del elemento (114) atomizador.

4. Elemento pulverizador según la reivindicación 3, caracterizado porque la línea (128) de alimentación del 25 aire de control comprende un canal (130) en forma de anillo aguas arriba de la ranura de salida (130b).

5. Elemento pulverizador según la reivindicación 4, caracterizado porque el canal (130) en forma de anillo está limitado en el lado radial externo por la parte (116d) de cabeza y en el lado radial interno está limitado por la parte (116a, 116c) de base o por un elemento conectado con la misma.

6. Elemento pulverizador según una de las reivindicaciones 1 a 5, caracterizado porque en el área de su 30 orificio de salida (130b) está diseñada la línea (128, 130) de alimentación del aire de control de tal forma, que se estrecha en el sentido de salida del aire de control.

7. Elemento pulverizador según una de las reivindicaciones 1 a 6, caracterizado porque está dispuesta una unidad motora (120) para hacer girar al rotor (110) alrededor de su eje de rotación (R).

8. Elemento pulverizador según la reivindicación 7, caracterizado porque la unidad motora (120) comprende 35 una turbina (120a), que es accionada por medio de aire comprimido.

9. Elemento pulverizador según la reivindicación 7, caracterizado porque la unidad motora (120) comprende un motor eléctrico (120b).

10. Elemento pulverizador según una de las reivindicaciones 7 a 9, caracterizado porque la unidad motora (120) está montada en una carcasa (116e), que está diseñada en forma de una unidad independiente de la parte (116a) 40 de base del cuerpo (116) del elemento pulverizador y, de manera preferente, está fijada con la misma de manera desprendible.

11. Elemento pulverizador según una de las reivindicaciones 1 a 10, caracterizado porque el elemento (114) atomizador está diseñado de tal manera, que forma una sola unidad con el rotor (110).

12. Elemento pulverizador según una de las reivindicaciones 1 a 10, caracterizado porque el elemento (114) 45 atomizador está conectado de forma desprendible con el rotor (110) por medio de, por ejemplo, fijaciones de desprendimiento rápido.

13. Elemento pulverizador según una de las reivindicaciones 1 a 12, caracterizado porque el elemento atomizador (114") tiene una superficie (114i1") atomizadota, que está situada frente a la superficie de la pared del molde. 50

14. Elemento pulverizador según la reivindicación 13, caracterizado porque la superficie (114i1") atomizadora es cónica, y porque el semiángulo de abertura () del cono está situado, por ejemplo, en el intervalo comprendido entre

aproximadamente 30º y aproximadamente 60º, siendo preferentemente de 45º aproximadamente.

15. Elemento pulverizador según la reivindicación 13 o la reivindicación 14, caracterizado porque el elemento (114") atomizador tiene un embudo (114i") atomizador, que se abre a través de la superficie de la pared del molde, con una superficie interna que actúa como superficie (114i1") atomizadora.

16. Elemento pulverizador según una de las reivindicaciones 13 a 15, caracterizado porque está dispuesta 5 una cámara (114f") de distribución aguas arriba de la superficie (114i1") atomizadora.

17. Elemento pulverizador según la reivindicación 16, caracterizado porque para efectuar la introducción del agente para llevar a cabo el tratamiento de la pared del molde, la cámara (114f") de distribución tiene una abertura (114g") adyacente al eje de rotación (R), que rodea al eje de rotación (R).

18. Elemento pulverizador según la reivindicación 17, caracterizado porque una superficie (114e1") 10 delimitadora de la cámara de distribución, que se extiende radialmente hacia el exterior y en el sentido (H) de pulverización, es contigua al borde circunferencial externo de la abertura (114g").

19. Elemento pulverizador según la reivindicación 18, caracterizado porque la superficie (114e1") delimitadora de la cámara de distribución es cónica y porque el semiángulo de abertura () del cono está situado, por ejemplo, en el intervalo comprendido entre aproximadamente 20º y aproximadamente 60º, siendo preferentemente de 15 45º aproximadamente.

20. Elemento pulverizador según una de las reivindicaciones 16 a 19, caracterizado porque los pasajes (114h") de distribución, que conducen hasta la superficie (114i1") atomizadota, están conectados con la cámara (114f") de distribución en su área circunferencial (114f1") alejada del eje de rotación (R).

21. Elemento pulverizador según la reivindicación 20, caracterizado porque el borde circunferencial externo 20 de un elemento (114b"), que forma una delimitación entre la cámara (114f") de distribución y las paredes del molde, se proyecta radialmente más allá del extremo radial externo de los pasajes (114h") de distribución y se encuentra alejado a una cierta distancia de la superficie (114i1") atomizadora.

22. Elemento pulverizador según una de las reivindicaciones 16 a 21, caracterizado porque está redondeada la transición (114c") desde una superficie (114a1") cilíndrica delimitadora de la cámara (114f") de distribución 25 esencialmente coaxial con el eje de rotación (R), hasta una superficie (114b1") delimitadora, esencialmente en ángulo recto con respecto al eje de rotación (R).

23. Elemento pulverizador según una de las reivindicaciones 1 a 12, caracterizado porque el elemento atomizador es un disco (114) atomizador.

24. Elemento pulverizador según una de las reivindicaciones 1 a 23, caracterizado porque el agente para 30 llevar a cabo el tratamiento de la pared del molde, que emerge a partir de la línea (124) de alimentación del agente para llevar a cabo el tratamiento de la pared del molde, choca contra el elemento (114) atomizador en la proximidad de su eje de rotación.

25. Elemento pulverizador según una de las reivindicaciones 1 a 24, caracterizado porque está dispuesta una pluralidad de líneas (124) de alimentación del agente para llevar a cabo el tratamiento de la pared del molde. 35

26. Elemento pulverizador según una de las reivindicaciones 1 a 25, caracterizado porque está dispuesto un dispositivo para llevar a cabo la desviación del sentido (H) principal de descarga del elemento (26) pulverizador, alejándolo de la extensión del eje de rotación (R) del rotor (110).

27. Elemento pulverizador según una de las reivindicaciones 2 y 26, caracterizado porque el dispositivo de desviación comprende un dispositivo para cambiar el número y/o el diámetro de las aberturas de salida. 40

28. Elemento pulverizador según las reivindicaciones 3 y 26, caracterizado porque el dispositivo de desviación comprende un dispositivo (138) para cambiar la amplitud de la ranura (130b') de salida.

29. Elemento pulverizador según la reivindicación 26, caracterizado porque está dispuesta una pluralidad de líneas (128) de alimentación del aire de control, cuyo caudal de aire puede ser ajustado independiente entre sí.

30. Elemento pulverizador según la reivindicación 26, caracterizado porque el dispositivo de desviación 45 comprende, al menos, una línea (136) de alimentación de aire de desviación.

31. Elemento pulverizador según una de las reivindicaciones 1 a 30, caracterizado porque el espesor de la capa del agente para llevar a cabo el tratamiento de la pared del molde, que es aplicado sobre las paredes del molde (12a, 12b), puede ser controlado, de manera preferente, en una forma controlada por medio de un programa.

32. Elemento pulverizador según la reivindicación 31, caracterizado porque el espesor del agente para llevar 50 a cabo el tratamiento de la pared del molde, que es aplicado sobre las paredes del molde (12a, 12b), es controlado por medio de la variación de la trayectoria (B) del elemento (26) pulverizador y/o por medio de la variación de la velocidad (v) del elemento (26) pulverizador y/o por medio de la variación de la cantidad (V) del agente para llevar a cabo el

tratamiento de la pared del molde descargada por unidad de tiempo por el elemento (26) pulverizador.

Siguen seis hojas de dibujos.

Patentes similares o relacionadas:

ELEMENTO DE APLICACIÓN PARA UN PULVERIZADOR ROTATIVO Y PROCEDIMIENTO DE FUNCIONAMIENTO CORRESPONDIENTE, del 24 de Noviembre de 2011, de DURR SYSTEMS GMBH: Elemento de aplicación para un pulverizador rotativo, en particular en forma de placa conformada en campana o de disco rotativo, que comprende a) una […]

PULVERIZADOR ROTATIVO ECONOMIZADOR DE AGENTE DE LIMPIEZA, del 30 de Diciembre de 2009, de INDUSTRA INDUSTRIEANLAGEN MASCHINEN + TEILE GMBH: Pulverizador rotativo con un cuerpo campaniforme con simetría de rotación que presenta una parte de buje para unir con un motor de […]

PULVERIZADOR ROTATIVO ECONOMIZADOR DE AGENTE DE LIMPIEZA, del 30 de Diciembre de 2009, de INDUSTRA INDUSTRIEANLAGEN MASCHINEN + TEILE GMBH: Pulverizador rotativo con un cuerpo campaniforme con simetría de rotación que presenta una parte de buje para unir con un motor de […]

MEJORAS EN PULVERIZADORES DE BAJO VOLUMEN, del 1 de Marzo de 2008, de SISTEMAS Y HOMOLOGACIONES DE PROMOCION Y DESARROLLO, S.L.: El objeto de esta patente de invención son unas mejoras introducidas en pulverizadores de bajo volumen para aplicación de productos fitosanitarios […]

MEJORAS EN PULVERIZADORES DE BAJO VOLUMEN, del 1 de Marzo de 2008, de SISTEMAS Y HOMOLOGACIONES DE PROMOCION Y DESARROLLO, S.L.: El objeto de esta patente de invención son unas mejoras introducidas en pulverizadores de bajo volumen para aplicación de productos fitosanitarios […]

DISPOSITIVO DE PULVERIZACIÓN DE AGENTE SEPARADOR PARA UNA MÁQUINA DE COLADA, del 24 de Enero de 2011, de OSKAR FRECH GMBH + CO. KG: Dispositivo de pulverización de agente separador para una máquina de colada, con una o varias toberas de pulverización , unos medios de descarga para la […]

DISPOSITIVO DE PULVERIZACIÓN DE AGENTE SEPARADOR PARA UNA MÁQUINA DE COLADA, del 24 de Enero de 2011, de OSKAR FRECH GMBH + CO. KG: Dispositivo de pulverización de agente separador para una máquina de colada, con una o varias toberas de pulverización , unos medios de descarga para la […]

EQUIPO DE INYECCIÓN PARA LA FABRICACIÓN DE PIEZAS METÁLICAS EN MOLDE Y PROCESO DE INYECCIÓN PARA DICHA FABRICACIÓN, del 20 de Julio de 2020, de DIEPRESS TECH S.L.U: Equipo de inyección para la fabricación de piezas metálicas, aplicable para la fabricación en serie de piezas y componentes metálicos por inyección a presión del metal […]

CONTENEDOR O CAMARA DE INYECCION, del 4 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito […]

CONTENEDOR O CÁMARA DE INYECCIÓN, del 1 de Junio de 2020, de ALROTEC TECNOLOGY S.L.U: Contenedor o cámara de inyección, para máquinas de procesos de fundición por inyección a presión, y configurado por un cilindro que comprende un manguito exterior […]

Sistema de transferencia de vórtice de rebosamiento, del 15 de Enero de 2020, de PYROTEK, INC: Una bomba de metal fundido que comprende un cuerpo refractario que forma un tubo cilíndrico generalmente alargado que tiene un extremo […]