ELECTROIMÁN, ESPECIALMENTE IMÁN PROPORCIONAL PARA MANIOBRAR UNA VÁLVULA HIDRÁULICA.

Electroimán para maniobrar una válvula hidráulica, que está dispuesto dentro de un sistema hidráulico de un dispositivo para variar los tiempos de control de válvulas selectoras de gas de un motor de combustión interna,

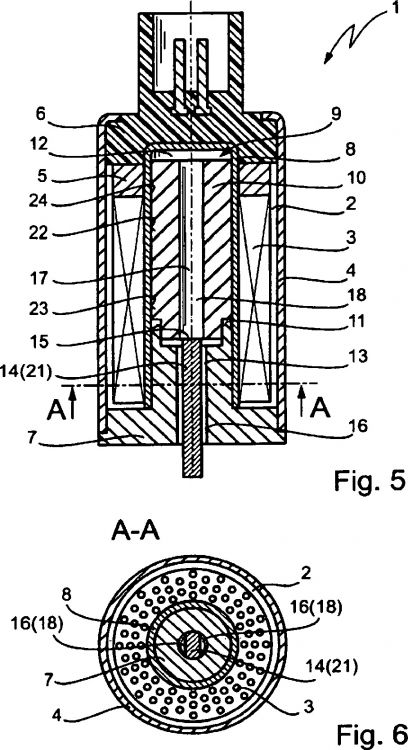

con las características siguientes: - el electroimán (1) presenta un carrete cilíndrico hueco (2) que lleva al menos un devanado de bobina (3) y que está rodeado en el perímetro exterior por una carcasa de imán (4), - el carrete (2) está limitado por una zapata polar superior (5), sobre la cual descansa una pieza de conexión eléctrica (6), y por una zapata polar inferior (7) que penetra en el cilindro hueco del carrete (2), - en el cilindro hueco del carrete (2) está dispuesto un tubo metálico no magnetizable (8) cuya cavidad está configurada como espacio de alojamiento (9) para una armadura de imán cilíndrica axialmente móvil (10), - la armadura (10) del imán divide el espacio (9) para la misma en una primera cámara (11) y una segunda cámara (12) que están unidas una con otra a través de al menos un canal axial de compensación de presión (18) de la armadura (10) del imán, - la armadura (10) del imán está unida con un pistón de control en la carcasa de una válvula hidráulica por medio de una varilla empujadora (14) guiada a través de un taladro axial (13) de la zapata polar inferior (7), - en donde la varilla empujadora (14) guiada en el taladro axial (13) de la zapata polar inferior (7) está configurada como una varilla perfilada suelta separada de la armadura (10) del imán, caracterizado porque la forma de la sección transversal de dicha varilla se desvía de la forma de la sección transversal del taladro axial (13) y la superficie de su sección transversal es más pequeña que la del taladro axial (13), - el espacio interior de la carcasa de válvula fijada al electroimán (1) está unido con la primera cámara (11) del espacio (9) de la armadura a través de un canal de compensación de presión adicional (16) de la zapata polar inferior (7), - de modo que los espacios libres de la sección transversal dentro del taladro axial (13) de la zapata polar inferior (7) se pueden utilizar al mismo tiempo como canales de compensación de presión (16) que forman el canal de compensación de presión adicional entre el espacio interior de la carcasa de la válvula hidráulica y la primera cámara (11) del espacio (9) de la armadura del electroimán (1), - en donde la armadura (10) del imán aplicada por el lado frontal a la varilla empujadora (14) presenta un taladro longitudinal central (17) cuyo diámetro es más pequeño que la anchura más grande del perfil de la varilla empujadora (14) y más grande que la anchura más pequeña del perfil de la varilla empujadora (14), - de modo que el lado frontal (15) de la varilla empujadora (14) cubre sólo parcialmente el taladro longitudinal (17) de la armadura (10) del imán y, por tanto, este taladro puede aprovecharse como canal de compensación de presión (18) entre la primera cámara (11) y la segunda cámara (12) del espacio (9) de la armadura del electroimán (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02021921.

Solicitante: SCHAEFFLER TECHNOLOGIES GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 1-3 91074 HERZOGENAURACH ALEMANIA.

Inventor/es: SCHAFER,JENS.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Septiembre de 2002.

Clasificación Internacional de Patentes:

- F01L1/344E

- H01F7/08A

- H01F7/16A

Clasificación PCT:

- F01L1/344 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01L VÁLVULAS DE FUNCIONAMIENTO CÍCLICO PARA MÁQUINAS O MOTORES. › F01L 1/00 Sistemas de distribución mediante válvulas, p. ej. válvulas que se alzan (válvulas que se alzan y sus asientos en sí F01L 3/00; sistemas de distribución mediante correderas F01L 5/00; con accionamiento no mecánico F01L 9/00; dispositivos para válvulas en el pistón o en el vástago del pistón F01L 11/00; modificaciones del sistema de distribución para permitir la inversión del sentido de marcha, el frenado, el arranque, el cambio de la relación de compresión o cualquier otra operación determinada F01L 13/00). › cambiando la relación angular entre el eje de leva y el cigüeñal, p. ej. utilizando un engranaje helicoidal.

Clasificación antigua:

- F16K31/06 F […] › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › F16K 31/00 Medios de accionamiento; Dispositivos de retorno a la posición de reposo. › utilizando un imán.

- H01F7/16 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › H01F 7/00 Imanes (imanes superconductores H01F 6/00). › Armaduras móviles rectilíneamente (H01F 7/17 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Electroimán, especialmente imán proporcional para maniobrar una válvula hidráulica.

Campo de la invención

La invención concierne a un electroimán según las características que forman el preámbulo de la reivindicación 1, y se la puede materializar de manera especialmente ventajosa en un imán proporcional para maniobrar una válvula hidráulica dispuesto dentro de un sistema hidráulico de un dispositivo para variar los tiempos de control de válvulas selectoras de gas de un motor de combustión interna.

Antecedentes de la invención

Se conoce por el documento DE 195 04 185 A1 un electroimán de tipo genérico para maniobrar una válvula hidráulica que presenta un carrete portador de al menos un devanado de bobina y rodeado en el perímetro exterior por una carcasa de imán. Este carrete está limitado en su lado frontal por una zapata polar superior que está formada por un disco polar anular con un tubo polar inserto y sobre la cual descansa un cuerpo de conexión eléctrica, así como por una zapata polar inferior que está formada por una placa polar con un núcleo polar conformado en ella y que penetra en el cilindro hueco del carrete. El cilindro hueco del carrete está revestido aquí con un tubo metálico no magnetizable cuya cavidad está configurada como espacio de alojamiento para una armadura de imán cilíndrica axialmente móvil. Esta armadura de imán divide a su vez el espacio para la misma en una primera cámara y una segunda cámara que están unidas una con otra a través de varios taladros axiales excéntricos de la armadura del imán para compensar la presión de un fluido de trabajo que penetra en el espacio de la armadura a través de la válvula hidráulica. Además, en un taladro de base central practicado en el lado frontal del lado válvula de la armadura del imán está fijada una varilla empujadora que va guiada por un taladro axial también central de la zapata polar inferior y que está unida con un pistón de control dispuesto en el espacio interior de una carcasa de una válvula hidráulica. La carcasa de la válvula hidráulica se aplica aquí herméticamente a la zapata polar inferior del electroimán, estando unido el espacio interior de la carcasa de válvula que guía al pistón de control con la primera cámara del espacio de la armadura, para fines de compensación de presión, a través de otro taladro excéntrico de la zapata polar inferior dispuesto junto al taladro axial central.

Sin embargo, en este electroimán conocido es desventajoso el hecho de que sus distintas piezas requieren, debido a su ejecución constructiva y a la disposición de unas con respecto a otras, una fabricación precisa y costosa, así como un alto coste de montaje, de modo que en la fabricación de un electroimán de esta clase hay que contar en conjunto con un elevado nivel de coste. Así, por ejemplo, ha demostrado ser muy complicado en su técnica de fabricación el configurar la armadura del imán y la varilla empujadora como un grupo constructivo de ambas piezas sólidamente unidas una con otra y guiar al mismo tiempo la varilla empujadora por el taladro axial central de la zapata polar inferior, ya que así, para evitar decalajes axiales entre el eje longitudinal de la armadura del imán y el eje longitudinal de la varilla empujadora, así como entre este eje y el eje longitudinal del taladro axial central de la zapata polar inferior, son necesarios complicados trabajos de calibrado en todas las piezas. Tales decalajes axiales tendrían la consecuencia de que los entrehierros radiales entre la armadura del imán y la guía de la armadura y/o entre la varilla empujadora y el taladro axial no serían del mismo tamaño y la armadura del imán o la varilla empujadora se aplicarían así, al alimentar corriente al electroimán, a un sitio de la guía de la armadura o del taladro axial, con lo que actuaría sobre la armadura del imán una fuerza de rozamiento operativa en sentido contrario a su dirección de movimiento, la cual podría conducir a una histéresis inadmisiblemente alta. Además, los canales de compensación de presión excéntricos dispuestos en la armadura del imán y en la zapata polar inferior han demostrado ser también muy complicados, ya que éstos tienen que ser usualmente taladrados y una producción excéntrica de estos taladros aumenta significativamente el coste de fabricación.

Se conoce por el documento DE 43 43 879 A1 otro electroimán que presenta una varilla empujadora que atraviesa un taladro axial de la zapata polar inferior. El contorno exterior de la varilla empujadora está adaptado aquí a la superficie envolvente interior del taladro axial. Por tanto, no puede efectuarse ninguna compensación de presión entre la primera cámara y la carcasa de válvula.

Se conoce por el documento DE 197 16 517 A1 otro electroimán que presenta una varilla empujadora y una armadura. Un extremo de la varilla empujadora atraviesa un taladro axial de la zapata polar inferior, estando previstos unos perfilados en la superficie envolvente exterior de dicha varilla en la zona de la zapata polar. El otro extremo de la varilla empujadora penetra en un taladro de la armadura y está sólidamente unido con ésta. El montaje de la unidad varilla empujadora-armadura se efectúa por medio de un sitio de apoyo bombeado de la armadura y una disposición de cojinete de deslizamiento entre la varilla empujadora y la zapara polar inferior. Por tanto, incluso un pequeño decalaje radial entre el eje de la armadura y el eje de la varilla empujadora conduce a un alto rozamiento.

Problema de la invención

Por este motivo, la invención se basa en el problema de concebir un electroimán, especialmente un imán proporcional para maniobrar una válvula hidráulica, que se caracterice por una configuración constructiva sencilla de sus distintas piezas y de la disposición de éstas una respecto de otra, así como por un pequeño coste de fabricación y montaje y, por tanto, por una capacidad de fabricación optimizada en costes, y que al mismo tiempo presente un guiado óptimo de la armadura del imán y de la varilla empujadora, así como posibilidades suficientes para la compensación de presión entre la primera cámara y la segunda cámara del espacio de la armadura e igualmente entre la primera cámara y el espacio interior de una carcasa de válvula.

Sumario de la invención

Según la invención, este problema se resuelve en un electroimán según el preámbulo de la reivindicación 1 de tal manera que la varilla empujadora guiada en el taladro axial de la zapata polar inferior esté configurada como una varilla perfilada suelta separada de la armadura del imán, cuya forma de sección transversal se desvíe de la forma de sección transversal del taladro axial y cuya superficie de sección transversal sea más pequeña que la superficie de sección transversal del taladro axial, de modo que los espacios libres de la sección transversal dentro del taladro axial de la zapata polar inferior puedan utilizarse al mismo tiempo como canales de compensación de presión que forman el canal de compensación de presión adicional entre el espacio interior de la carcasa de la válvula hidráulica y la primera cámara del espacio de la armadura del electroimán, presentando la armadura del imán aplicada por el lado frontal a la varilla empujadora un taladro longitudinal central cuyo diámetro es más pequeño que la anchura más grande del perfil de la varilla empujadora y al mismo tiempo más grande que la anchura más pequeña del perfil de la varilla empujadora, de modo que el lado frontal de la varilla empujadora cubra sólo parcialmente la abertura del taladro longitudinal de la armadura del imán y, por tanto, el taladro longitudinal pueda utilizarse a través de las superficies libres de la sección transversal de su abertura como canal de compensación de presión entre la primera cámara y la segunda cámara del espacio de la armadura del electroimán.

La separación de la varilla empujadora respecto de la armadura del electroimán tiene aquí la ventaja de que ya no se pueden producir decalajes axiales de ninguna clase entre el eje longitudinal de la armadura del imán y el eje longitudinal de la varilla empujadora ni entre este eje y el eje longitudinal del taladro axial de la zapata polar inferior, y de que tanto la armadura del imán como la varilla empujadora pueden ser guiadas así de forma óptima por separado una de otra. El taladro axial de la zapata polar inferior está configurado aquí preferiblemente como un taladro de paso central con una sección transversal de su perfil de forma circular, cuyo diámetro corresponde...

Reivindicaciones:

1. Electroimán para maniobrar una válvula hidráulica, que está dispuesto dentro de un sistema hidráulico de un dispositivo para variar los tiempos de control de válvulas selectoras de gas de un motor de combustión interna, con las características siguientes:

- el electroimán (1) presenta un carrete cilíndrico hueco (2) que lleva al menos un devanado de bobina (3) y que está rodeado en el perímetro exterior por una carcasa de imán (4),

- el carrete (2) está limitado por una zapata polar superior (5), sobre la cual descansa una pieza de conexión eléctrica (6), y por una zapata polar inferior (7) que penetra en el cilindro hueco del carrete (2),

- en el cilindro hueco del carrete (2) está dispuesto un tubo metálico no magnetizable (8) cuya cavidad está configurada como espacio de alojamiento (9) para una armadura de imán cilíndrica axialmente móvil (10),

- la armadura (10) del imán divide el espacio (9) para la misma en una primera cámara (11) y una segunda cámara (12) que están unidas una con otra a través de al menos un canal axial de compensación de presión (18) de la armadura (10) del imán,

- la armadura (10) del imán está unida con un pistón de control en la carcasa de una válvula hidráulica por medio de una varilla empujadora (14) guiada a través de un taladro axial (13) de la zapata polar inferior (7),

- en donde la varilla empujadora (14) guiada en el taladro axial (13) de la zapata polar inferior (7) está configurada como una varilla perfilada suelta separada de la armadura (10) del imán, caracterizado porque la forma de la sección transversal de dicha varilla se desvía de la forma de la sección transversal del taladro axial (13) y la superficie de su sección transversal es más pequeña que la del taladro axial (13),

- el espacio interior de la carcasa de válvula fijada al electroimán (1) está unido con la primera cámara (11) del espacio (9) de la armadura a través de un canal de compensación de presión adicional (16) de la zapata polar inferior (7),

- de modo que los espacios libres de la sección transversal dentro del taladro axial (13) de la zapata polar inferior (7) se pueden utilizar al mismo tiempo como canales de compensación de presión (16) que forman el canal de compensación de presión adicional entre el espacio interior de la carcasa de la válvula hidráulica y la primera cámara (11) del espacio (9) de la armadura del electroimán (1),

- en donde la armadura (10) del imán aplicada por el lado frontal a la varilla empujadora (14) presenta un taladro longitudinal central (17) cuyo diámetro es más pequeño que la anchura más grande del perfil de la varilla empujadora (14) y más grande que la anchura más pequeña del perfil de la varilla empujadora (14),

- de modo que el lado frontal (15) de la varilla empujadora (14) cubre sólo parcialmente el taladro longitudinal (17) de la armadura (10) del imán y, por tanto, este taladro puede aprovecharse como canal de compensación de presión (18) entre la primera cámara (11) y la segunda cámara (12) del espacio (9) de la armadura del electroimán (1).

2. Electroimán según la reivindicación 1, caracterizado porque

- la varilla empujadora (14) está configurada como un perfil poligonal (19, 20) redondeado en las aristas del perfil o como un perfil redondo (21) aplanado en uno o más lados, hecho de una aleación de latón, el cual se puede fabricar por extrusión sin arranque de virutas y se puede cortar a medida mediante troquelado.

3. Electroimán según la reivindicación 1, caracterizado porque

- tanto las superficies de sección transversal de los canales de compensación de presión (16) de la zapata polar inferior (7) como las superficies de sección transversal del taladro longitudinal (17) de la armadura (10) del imán no cubiertas por el lado frontal (15) de la varilla empujadora (14) presentan cada una de ellas una sección transversal de flujo total de al menos 0,5 mm2 a una presión estática de servicio de hasta 10 bares.

4. Electroimán según la reivindicación 1, caracterizado porque

- el tubo metálico no magnetizable (8) en el cilindro hueco del carrete (2) está configurado como un tubo de cobre de forma de vaso cerrado en un lado, que sella el devanado de bobina (3) contra el fluido de trabajo de la válvula hidráulica y cuyo lado interior (22) está configurado al mismo tiempo como guía para la armadura (10) del imán.

5. Electroimán según la reivindicación 4, caracterizado porque

- la armadura (10) del imán y/o el lado interior (22) del tubo metálico no magnetizable (8) presentan un revestimiento pobre en rozamiento o aminorador de desgaste, por ejemplo un revestimiento de PTFE, para reducir la histéresis de la armadura (10) del imán y para aumentar la vida útil del electroimán (1).

6. Electroimán según la reivindicación 4 ó 5, caracterizado porque

- la armadura (10) del imán se ha mecanizado en los extremos superior e inferior por medio de un rectificado sin puntos para definir sus sitios de apoyo (23, 24) en el lado interior (22) del tubo metálico no magnetizable (8), habiéndose reducido mínimamente el diámetro de la armadura (10) del imán entre los sitios de apoyo (23, 24).

Patentes similares o relacionadas:

DISPOSITIVO ELECTROMAGNETICO DE CONEXION, del 1 de Marzo de 1989, de ROBERT BOSCH GMBH: DISPOSITIVO ELECTROMAGNETICO DE CONEXION PARA LA GENERACION DE PROCESOS RAPIDOS DE CONEXION. EN EL ENTREHIERRO COMPRENDIDO ENTRE LAS DOS ZAPATAS POLARES […]

VÁLVULA ELECTROMAGNÉTICA DE SEGURIDAD, del 12 de Enero de 2012, de MONDRAGÓN COMPONENTES, S. COOP: Válvula electromagnética de seguridad para un aparato doméstico de gas, que comprende una bobina que tiene un carrete y un arrollamiento eléctrico […]

CIRCUITO HIDRAULICO, EN ESPECIAL PARA UN DISPOSITIVO DE AJUSTE DE EJE DE LEVAS, Y ELEMENTO DE CONTROL CORRESPONDIENTE, del 18 de Mayo de 2010, de HYDRAULIK-RING GMBH: Válvula para el circuito hidráulico de un vehículo a motor , en el que las oscilaciones del par de fuerzas (M+, M-) tienen lugar en forma de […]

CIRCUITO HIDRAULICO, EN ESPECIAL PARA UN DISPOSITIVO DE AJUSTE DE EJE DE LEVAS, Y ELEMENTO DE CONTROL CORRESPONDIENTE, del 18 de Mayo de 2010, de HYDRAULIK-RING GMBH: Válvula para el circuito hidráulico de un vehículo a motor , en el que las oscilaciones del par de fuerzas (M+, M-) tienen lugar en forma de […]

VARIADOR DE ARBOL DE LEVAS PARA UN MOTOR DE COMBUSTION INTERNA, del 12 de Noviembre de 2009, de GKN SINTER METALS HOLDING GMBH: Variador de árbol de levas para un motor de combustión interna con un estátor que presenta distribuidas sobre su perímetro alas de estátor que sobresalen […]

VARIADOR DE ARBOL DE LEVAS PARA UN MOTOR DE COMBUSTION INTERNA, del 12 de Noviembre de 2009, de GKN SINTER METALS HOLDING GMBH: Variador de árbol de levas para un motor de combustión interna con un estátor que presenta distribuidas sobre su perímetro alas de estátor que sobresalen […]

Dispositivo de control de una alimentación de fluido a presión, del 6 de Noviembre de 2019, de Bontaz Centre R&D: Distribuidor que consta de un dispositivo de control de la alimentación de fluido a presión, que consta de un cuerpo que comprende un diámetro interior de […]

Aparato antidesbaste y procedimientos para reducir el desbaste de un árbol rotativo, del 2 de Agosto de 2017, de Towne, Raymond A: Un aparato que mejora la rotación de un árbol rotativo, alrededor de un eje, teniendo el árbol rotativo un par de desbaste cíclico […]

Rotores de múltiples partes unidos en elementos de ajuste de la distribución en el árbol de levas hidráulicos con perfiles estancos de unión y procedimiento para producir los rotores, del 3 de Febrero de 2016, de GKN SINTER METALS HOLDING GMBH: Dispositivo de ajuste de la distribución en el árbol de levas para un motor de combustión interna con una rueda de estator y una rueda de rotor que […]

Rotores de múltiples partes unidos en elementos de ajuste de la distribución en el árbol de levas hidráulicos con perfiles estancos de unión y procedimiento para producir los rotores, del 3 de Febrero de 2016, de GKN SINTER METALS HOLDING GMBH: Dispositivo de ajuste de la distribución en el árbol de levas para un motor de combustión interna con una rueda de estator y una rueda de rotor que […]

Sistema de motor, del 5 de Noviembre de 2014, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Sistema de motor que comprende: un motor de un cilindro; y un controlador configurado para controlar el motor de un cilindro, en el que el motor de un cilindro […]