PROCEDIMIENTO Y DISPOSITIVO DE CRAQUEO CATALÍTICO QUE COMPRENDE EN PARALELO AL MENOS UN REACTOR DE FLUJO ASCENDENTE Y AL MENOS UN REACTOR DE FLUJO DESCENDENTE.

- Procedimiento de craqueo catalítico en lecho arrastrado o fluidizado de al menos una carga de hidrocarburos en al menos dos zonas de reacción,

al menos una (30) de las cuales es de flujo ascendente, con las siguientes condiciones operativas: • Temperatura de salida: 500 - 550 ºC • Catalizador / carga (C/O) : 4 -9 • Tiempo de residencia: 0,5 - 4 s, en el que la carga (31) y el catalizador (35) procedente de al menos una zona (3) de regeneración se introducen en la parte inferior de la zona de reacción de flujo ascendente, se hacen circular la carga y el catalizador desde abajo hacia arriba en dicha zona, se separan los primeros gases producidos del catalizador coquificado en una primera zona de separación, se disocia (40) el catalizador por medio de un gas de extracción, se recupera un primer efluente (42) de craqueo y de extracción con gas y se recicla (45) el catalizador coquificado a la zona de regeneración y se regenera al menos en parte por medio de un gas que contiene oxígeno, estando caracterizado el procedimiento porque se introduce catalizador (12) que procede de al menos una zona (3) de regeneración y una carga (19) que contiene hidrocarburos en la parte superior de al menos una zona de reacción (16) de flujo descendente, con las siguientes condiciones operativas: • Temperatura de salida: 560 - 620 ºC • Catalizador / carga (C/O) : 8 -20 • Tiempo de residencia: 0,1 - 2 s, se hace circular allí desde arriba hacia abajo el catalizador y dicha carga, se separa el catalizador coquificado de los segundos gases producidos en una segunda zona (20) de separación, se recuperan los segundos gases (24) producidos y se recicla (25) el catalizador coquificado en la zona de regeneración

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2000/003315.

Solicitante: INSTITUT FRANCAIS DU PETROLE.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS-PRÉAU 92852 RUEIL-MALMAISON CÉDEX FRANCIA.

Inventor/es: LEROY, PATRICK, ESPEILLAC, MARCELLIN, PONTIER, RENAUD, LEPAGE,Jean-Paul.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Noviembre de 2000.

Clasificación Internacional de Patentes:

- C10G11/18 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 11/00 Cracking catalítico, en ausencia de hidrógeno, de aceites de hidrocarburos (cracking por contacto directo con metales o sales fundidas C10G 9/34). › según la técnica fluidizada.

- C10G51/06 C10G […] › C10G 51/00 Tratamiento de los aceites de hidrocarburos, en ausencia de hidrógeno, únicamente por varios procesos de cracking. › únicamente por varias etapas en paralelo.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359623_T3.pdf

Fragmento de la descripción:

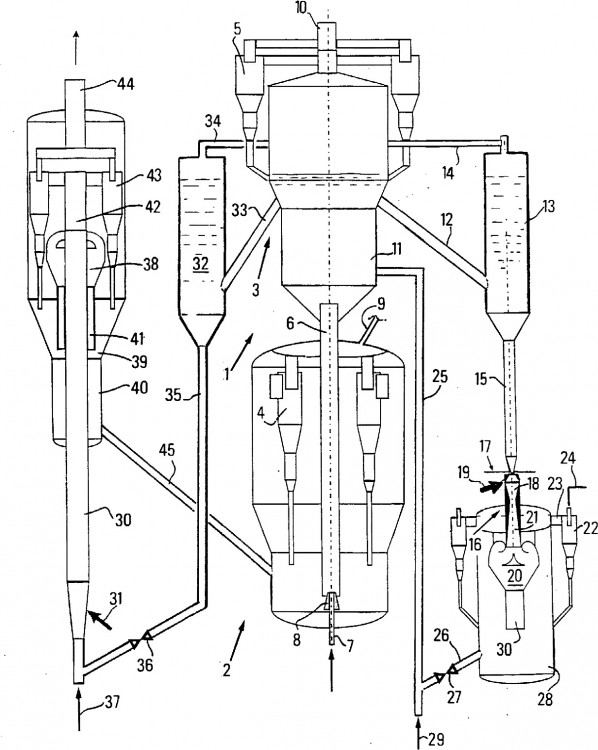

La presenta invención se refiere a un procedimiento y a un dispositivo de craqueo catalítico (FCC) en lecho fluidizado que comprende reactores en paralelo que comprenden al menos un reactor de flujo descendente (pulverizador) y al menos un reactor de flujo ascendente de catalizador (llamado comúnmente tubo ascendente) que procede de al menos una zona de regeneración.

La evolución del refinado está marcada cada vez más por la flexibilidad requerida de las unidades desde el punto de vista de las cargas a tratar, pero también por la polivalencia de los efluentes producidos.

Esto es por lo que el FCC ha debido evolucionar para aceptar cargas cada vez más pesadas (carbono Conradson hasta 10 y d415 hasta 1,0 por ejemplo) y al mismo tiempo se le ha demandado incrementar su rendimiento en fracción de golosina, pero también en propileno, cuya necesidad ha aumentado en petroquímica.

Las características específicas de las unidades de craqueo catalítico que comprenden una doble regeneración con inyección de la carga en forma de finas gotitas respondían a la necesidad de trabajar sobre fracciones pesadas.

Más recientemente, y en el mismo sentido, se ha añadido a esta unidad un módulo de extracción de calor (intercambiador Catcooler), que permite por su extracción de calorías tratar cargas sin límite alto de carbono Conradson. Siempre en la misma óptica de tratamiento de carga pesada, se ha desarrollado y patentado el concepto de reactor descendente con tiempo de residencia corto (0,1 a 1 segundo) que permite alcanzar condiciones de craqueo severas (por ejemplo, temperatura elevada hasta 650 ºC y circulación de catalizador importante – relación másica de catalizador sobre carga en C/O de 10 a 20). Las condiciones de craqueo severas permiten incrementar al máximo la conversión. No obstante, con el fin de obtener una buena selectividad, resulta primordial controlar y limitar el tiempo de residencia de los hidrocarburos en el reactor para evitar que las reacciones de degradación térmica sean preponderantes (producción excesiva de coque, pérdida de productos valiosos por supercraqueo). La puesta en contacto de los hidrocarburos con el catalizador debe efectuarse correctamente con un tiempo de contacto limitado entre el catalizador y los hidrocarburos. El reactor descendente, combinado con un sistema de mezcla apropiado, tal como se describe en la patente PCT/FR97/01627, permite optimizar selectividades en productos valiosos (LPG, gasolinas) reduciendo al mínimo los productos no valiosos, tales como coque y los gases secos con relación a una tecnología convencional. Para responder al objetivo de flexibilidad, ha aparecido entonces la idea de combinar un tubo ascendente tradicional con un pulverizador de tiempo de residencia corto. La solicitud de patente FT98/14319 describe una concatenación de un pulverizador y de un tubo ascendente en serie. Allí se describen en detalle las ventajas de un segundo rector que es accionado en condiciones muy diferentes en temperatura y en C/O del tubo ascendente principal; en particular, este segundo reactor representa de manera ventajosa una capacidad adicional de tratamiento de una carga pesada produciendo una cantidad de coque mínima con relación a un reactor convencional; de la misma manera es posible craquear ciertas fracciones (llamadas reciclados) no deseables, que proceden del tubo elevador principal (valor bajo o fracciones que no cumplen ciertas especificaciones como los contenidos en azufre o en aromáticos) con el fin de incrementar al máximo el rendimiento de las fracciones valiosas (LPG, gasolinas).

En un ejemplo de esta patente, la carga fresca es introducida en la base del tubo ascendente y es el LCO producido del tubo ascendente el que se introduce como carga de pulverizador. Tal configuración permite incrementar al máximo el rendimiento de gasolina por agotamiento del LCO en condiciones de craqueo relativamente severas. Pero el inconveniente de este sistema con un pulverizador y un tubo ascendente es que para una capacidad de carga importante en el pulverizador, el reactor ascendente trabaja con una cantidad considerable de catalizador parcialmente desactivado por su paso por el pulverizador (procediendo la desactivación del depósito de coque sobre el catalizador). De esto resulta una disminución de la eficacia que no permite sacar todo el potencial de esta asociación. La otra configuración patentada por Stone y Webster consiste en implantar dos tubos elevadores en paralelo que trabajan a partir de catalizador regenerado en una zona de regeneración común. Son posibles varios tiempos de interconexiones de reciclados entre los dos tubos elevadores, pero aquí existen condiciones de craqueo sensiblemente parecidas (CO, temperatura de salida y tiempo de residencia), que no permiten tratar en uno de los tubos elevadores una fracción realmente refractaria y justiciable de un craqueo en condiciones severas (por ejemplo, el HCO).

Así es como, según la patente US 5009769, se describe una unidad que comprende dos reactores catalíticos de flujo ascendente que funcionan en paralelo, en los que circula catalizador regenerado en una zona de regeneración que comprende dos regeneradores. Esta unidad estaría adaptada para tratar una gran variedad de cargas, pero funciona en condiciones de circulación del catalizador sensiblemente idénticas (C/O = 5 a 10 y tiempo de residencia 1 a 4 s para el primer reactor y C/O = 3 a 12 y tiempo de residencia 1 a 5 s para el segundo reactor). En estas condiciones, el abanico de productos obtenidos para cada uno de los dos reactores es sensiblemente el mismo.

La patente US 4116814 ilustra el caso igualmente de dos reactores de flujo ascendente en paralelo, conectados a un regenerador de partículas. El documento US-A-500976 describe procedimientos de hidrocraqueo en reactores ascendentes.

La idea que se presenta en la presente patente consiste en sacar todo el potencial de una asociación en paralelo de un tubo ascendente que trabaja en condiciones clásicas de craqueo (por ejemplo, C/O de 5 a 7; temperatura de salida de 510 a 530 ºC; tiempo de residencia de 1 a 2 s) y de un pulverizador que trabaja en condiciones de craqueo severas (por ejemplo, C/O de 10 a 20; temperatura de salida de 560 a 620ºC; tiempo de residencia de 0,2 a 0,5 s). Esta asociación permite reciclar el HCO o el LCO producido en el tubo ascendente, que son cargas refractarias difíciles de craquear con el propósito de incrementar al máximo la producción de gasolina. Pero permite igualmente incrementar al máximo la producción de olefinas y, en particular, de propileno reciclando al pulverizador la gasolina o incluso solamente una fracción de la gasolina (pesada o ligera) producida en el tobo elevador.

Un objeto de la invención es remediar los inconvenientes de la técnica anterior. El objeto de la invención se describe en las redacciones de las reivindicaciones independientes 1 y 12. Características opcionales de la invención se describen en las redacciones de las reivindicaciones dependientes 2 a 11 y 13 a 16.

Otro objeto es craquear también tanto hidrocarburos pesados como hidrocarburos ligeros en condiciones de reacciones que sean severas, en un reactor adaptado a este tipo de condiciones, el pulverizador o reactor de flujo descendente, y muchos menos severas en un tubo ascendente o reactor de flujo ascendente, con el fin de favorecer la formación de productos muy diferentes que cumplen las especificidades de cada tipo de reactor.

Se ha constatado que de esta manera se podía obtener al mismo tiempo, por ejemplo, más propileno gracias a un reactor de flujo descendente que funciona en condiciones severas de craqueo catalítico y más gasolinas gracias a un reactor de flujo ascendente que funciona en condiciones de craqueo menos severas, de manera económica, a partir de una unidad de craqueo que comprende al menos una etapa de regeneración de catalizador y la combinación de dichos reactores empleados en paralelo sobre al menos un regenerador.

Más precisamente, la invención se refiere a un procedimiento de craqueo catalítico en lecho arrastrado o fluidizado de al menos una carga de hidrocarburos en al menos dos zonas de reacción, al menos una de las cuales es de flujo ascendente, en el que se introduce la carga y catalizador procedente de al menos una zona de regeneración en la parte inferior de la zona de reacción de flujo ascendente, se hace circular la carga y el catalizador desde abajo hacia arriba en dicha zona, se separan los primeros gases producidos del catalizador coquificado en una primera zona de separación, se disocia el catalizador por medio de un gas de extracción,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de craqueo catalítico en lecho arrastrado o fluidizado de al menos una carga de hidrocarburos en al menos dos zonas de reacción, al menos una (30) de las cuales es de flujo ascendente, con las siguientes condiciones operativas:

Temperatura de salida: 500 – 550 ºC

Catalizador / carga (C/O) : 4 -9

Tiempo de residencia: 0,5 – 4 s,

en el que la carga (31) y el catalizador (35) procedente de al menos una zona (3) de regeneración se introducen en la parte inferior de la zona de reacción de flujo ascendente, se hacen circular la carga y el catalizador desde abajo hacia arriba en dicha zona, se separan los primeros gases producidos del catalizador coquificado en una primera zona de separación, se disocia (40) el catalizador por medio de un gas de extracción, se recupera un primer efluente

(42) de craqueo y de extracción con gas y se recicla (45) el catalizador coquificado a la zona de regeneración y se regenera al menos en parte por medio de un gas que contiene oxígeno, estando caracterizado el procedimiento porque se introduce catalizador (12) que procede de al menos una zona (3) de regeneración y una carga (19) que contiene hidrocarburos en la parte superior de al menos una zona de reacción (16) de flujo descendente, con las siguientes condiciones operativas:

Temperatura de salida: 560 – 620 ºC

Catalizador / carga (C/O) : 8 -20

Tiempo de residencia: 0,1 – 2 s,

se hace circular allí desde arriba hacia abajo el catalizador y dicha carga, se separa el catalizador coquificado de los segundos gases producidos en una segunda zona (20) de separación, se recuperan los segundos gases (24) producidos y se recicla (25) el catalizador coquificado en la zona de regeneración.

2. Procedimiento de acuerdo con la reivindicación 1, en el que las condiciones operativas son las siguientes:

- en la zona de reacción ascendente (RA):

o catalizador / carga (C/O): 5 – 7

- en la zona de reacción descendente (RD):

o C/O: 10-15.

3. Procedimiento según una de las reivindicaciones 1 y 2, en el que se disocia el catalizador que procede de la segunda zona de separación por medio de un gas de extracción,

4. Procedimiento según una de las reivindicaciones 1 a 2, en el que el catalizador es regenerado en dos zonas de regeneración consecutivas, el catalizador a regenerar que procede de la primera zona de separación es introducido en una primera zona de regeneración que funciona a una temperatura apropiada, siendo empleado el catalizador así al menos en parte regenerado en la segunda zona de regeneración a una temperatura más elevada y el catalizador regenerado que procede de la segunda zona de regeneración es introducido en la zona de reacción de flujo ascendente y en la zona de reacción de flujo descendente.

5. Procedimiento según la reivindicación 4, en el que se recicla el catalizador que procede de la segunda zona de separación en la primera zona de regeneración.

6. Procedimiento según la reivindicación 5, en el que el catalizador es reciclado en la zona densa de la primera zona de regeneración.

7. Procedimiento según la reivindicación 5, en el que el catalizador es reciclado en la zona diluida de la primera zona de regeneración por medio de un elevador.

8. Procedimiento según la reivindicación 4, en el que se recicla el catalizador que procede de la segunda zona de separación en la segunda zona de regeneración por medio de un elevador.

9. Procedimiento según una de las reivindicaciones 1 a 8, en el que se introducen las cargas en la zona de reacción ascendente y en la zona de reacción descendente por una inyección a contra corriente del flujo del catalizador.

10. Procedimiento según una de las reivindicaciones 1 a 9, en el que la carga que alimenta cada una de las zonas de reacción es una carga no craqueada llamada fresca, un reciclado de una parte de los productos procedentes de un fraccionamiento de aguas abajo o una mezcla de las dos.

11. Procedimiento según la reivindicación 10, en el que la carga de la zona de reacción de flujo ascendente es un destilado en vacío o un residuo atmosférico o un reciclado de una parte de los productos que resultan de un fraccionamiento de aguas abajo y en el que la carga de la zona de flujo descendente es una carga no craqueada o un reciclado de una parte de los productos que proceden de un fraccionamiento de aguas abajo y con preferencia una fracción de gasolina o una fracción de LCO.

12. Dispositivo de craqueo catalítico en lecho arrastrado o fluidizado de una carga que contiene hidrocarburos para la realización del procedimiento según una de las reivindicaciones anteriores, que comprende:

- al menos un reactor ascendente (30) sensiblemente vertical que tiene una entrada inferior y una salida superior;

- un primer medio (35) de alimentación de catalizador regenerado conectado al menos a un regenerador (34) de catalizador coquificado y conectado a dicha entrada inferior;

- un primer medio (31) de alimentación de la carga dispuesto por encima de la entrada inferior del reactor ascendente;

- un primer recinto (38) de separación de catalizador coquificado y de una primera fase gaseosa conectada a la salida superior del reactor (30) ascendente, comprendiendo dicho recinto de separación una cámara (40) de extracción con gas del catalizador y que tiene una salida superior de una fase gaseosa y una salida inferior de catalizador coquificado y disociado, estando conectada dicha salida inferior al regenerador de catalizador a través de primeros medios (45) de reciclaje del catalizador.

estando caracterizado el dispositivo porque comprende:

- al menos un reactor (16) descendente sensiblemente vertical que tiene una entrada superior y una salida inferior;

- un segundo medio (12) de alimentación de catalizador regenerado conectado a dicho regenerador (3) de catalizador coquificado y conectado a dicha entrada superior del reactor descendente;

- un segundo medio (19) de alimentación de la carga dispuesto debajo del segundo medio (12) de alimentación;

- un segundo recinto (20) de separación del catalizador coquificado de una segunda fase gaseosa conectada a la salida inferior del reactor descendente y que tiene una salida de la segunda fase gaseosa y una salida de catalizador coquificado;

- y segundos medios (25) de reciclado del catalizador coquificado conectados a dicha salida de catalizador del segundo recinto de separación y conectados al regenerador.

13. Dispositivo según la reivindicación 12, en el que el segundo recinto de separación compren de una cámara de extracción con gas del catalizador en comunicación con ésta.

14. Dispositivo según una de las reivindicaciones 12 y 13 que comprende dos regeneradores (2, 3) de catalizador coquificado consecutivos, medios de circulación del catalizador del primer regenerador (2) hacia el segundo regenerador (3), caracterizado porque dichos primeros y segundos medios de alimentación (35, 12) de catalizador están conectados al segundo regenerador (3) y porque dicha salida inferior del primer recinto de separación está conectada al primer regenerador a través de los primeros medios (45) de reciclado.

15. Dispositivo según la reivindicación 15, en el que los segundos medios (2, 5) de reciclado comprenden un elevador (29) conectado al segundo regenerador.

16. Dispositivo según una de las reivindicaciones 12 a 15, en el que los primeros y los segundos medios de reciclado del catalizador comprenden cada uno de ellos una válvula (27, 36) de regulación de caudal asistida por medio de medición de la temperatura del catalizador a la salida del reactor ascendente y del reactor descendente.

Patentes similares o relacionadas:

Métodos y aparatos de procesamiento de combustible para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos, del 22 de Julio de 2020, de UOP LLC: Un método para mejorar una corriente de aceite de pirólisis y una corriente de hidrocarburos en una unidad de craqueo catalítico fluido que incluye una […]

Proceso para oligomerizar olefinas ligeras que incluyen pentenos, del 4 de Marzo de 2020, de UOP LLC: Un proceso para producir olefinas que comprende: craquear una corriente de hidrocarburos sobre un catalizador de FCC en una zona de FCC para […]

Aditivo para maximizar olefinas ligeras en fcc y proceso para preparación del mismo, del 29 de Enero de 2020, de PETROLEO BRASILEIRO S.A. PETROBRAS: Proceso para la producción de aditivo para catalizadores para craqueo catalítico fluido (FCC), caracterizado por que comprende las siguientes etapas: 1) […]

Aparato de separación y extracción para salidas verticales externas de craqueo catalítico fluido y proceso para separar y extraer una mezcla gaseosa y una corriente de partículas, del 18 de Diciembre de 2019, de STONE & WEBSTER PROCESS TECHNOLOGY, INC: Un aparato de separación y extracción de una mezcla gaseosa y una corriente de partículas, que comprende: un revestimiento de recipiente de reactor […]

Método y procedimiento para convertir etileno presente en el efluente de una cabeza de FCC para aumentar la producción de propileno, del 18 de Diciembre de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de fraccionamiento de la fracción gaseosa que sale de la cabeza de la columna de fraccionamiento de una unidad de craqueo catalítico, conteniendo […]

Uso de un catalizador en un método para la producción de olefinas ligeras en una unidad de craqueo catalítico con deficiencia de energía para maximizar la producción de propileno y etileno y para minimizar la deficiencia de energía, del 11 de Diciembre de 2019, de PETROLEO BRASILEIRO S.A. PETROBRAS: Uso de un catalizador en un método para la producción de olefinas ligeras en una unidad de craqueo catalítico con deficiencia de energía, en donde dicho […]

Procedimiento de craqueo y extracción en fases múltiples en una unidad de FCC, del 4 de Diciembre de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico clásico en lecho fluidizado que comprende: - una etapa de reacción de una carga de hidrocarburo sobre un lecho […]

Método para pirrólisis/gasificación de biomasa en una planta con dipleg, del 13 de Noviembre de 2019, de BTG Bioliquids B.V: Un método para la pirólisis/gasificación de la biomasa en una planta que comprende un primer reactor , un segundo reactor en serie con el primer […]