SOLUCION Y METODO PARA DEPOSITAR ELECTROQUIMICAMENTE UN METAL SOBRE UN SUSTRATO.

Un método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato,

dicho método consta de los pasos siguientes: (a) depositar una primera capa de níquel que tiene un primer potencial eléctrico, (b) depositar una segunda capa de níquel, que tiene un segundo potencial eléctrico que es más negativo que el primer potencial eléctrico, sobre la primera capa de níquel y (c) depositar una tercera capa de níquel sobre la segunda capa de níquel empleando una solución para depositar electroquímicamente un metal sobre un sustrato, dicha solución contiene iones del metal a depositar y partículas de sílice, de modo que por lo menos un resto orgánico que contiene silicio proporciona a dichas partículas de sílice, dicho resto orgánico que contiene silicio contiene por lo menos un grupo funcional elegido entre el grupo formado por amino, amonio cuaternario, fosfonio cuaternario y arsonio cuaternario que confiere a las partículas de sílice una carga eléctrica positiva mientras están en contacto con dicha solución

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08075637.

Solicitante: ATOTECH DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ERASMUSSTRASSE 20,10553 BERLIN.

Inventor/es: MIDDEKE, HERMANN-JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Julio de 2008.

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C25D15/02 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 15/00 Producción electrolítica o electroforética de revestimientos que contienen materiales incorporados, p. ej. partículas, laminillas, hilos. › Procesos combinados electrolíticos y electroforéticos.

- C25D5/14 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › siendo dos o más capas de níquel o cromo, p. ej. capas dobles o triples.

Clasificación PCT:

- C23F13/02 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23F LEVANTAMIENTO NO MECANICO DE MATERIAL METALICO DE LAS SUPERFICIES (trabajo del metal por electroerosión B23H; despulido por calentamiento a la llama B23K 7/00; trabajo del metal por láser B23K 26/00 ); MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS; MEDIOS PARA IMPEDIR LAS INCRUSTACIONES, EN GENERAL (tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D, C25F ); PROCESOS EN MULTIPLES ETAPAS PARA EL TRATAMIENTO DE LA SUPERFICIE DE MATERIALES METALICOS UTILIZANDO AL MENOS UN PROCESO CUBIERTO POR LA CLASE C23 Y AL MENOS UN PROCESO CUBIERTO BIEN POR LA SUBCLASE C21D BIEN POR LA SUBCLASE C22F O POR LA CLASE C25. › C23F 13/00 Inhibición de la corrosión de los metales por protección anódica o catódica. › catódica; Selección de las condiciones, parámetros o procedimientos para la protección catódica, p. ej. de las condiciones eléctricas.

- C25D15/02 C25D 15/00 […] › Procesos combinados electrolíticos y electroforéticos.

- C25D5/14 C25D 5/00 […] › siendo dos o más capas de níquel o cromo, p. ej. capas dobles o triples.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Solución y método para depositar electroquímicamente un metal sobre un sustrato.

Ámbito de la invención

La presente invención se refiere a un método de formar una multicapa de níquel resistente a la corrosión sobre un sustrato. Se emplean tales sistemas multicapa de níquel resistente a la corrosión, p.ej. en industria de la automoción, industria sanitaria, industria de accesorios para muebles, industria de las gafas y para joyería.

Antecedentes

Ahora es del estado de la técnica conseguir la resistencia a la corrosión de artículos dotados de una capa de recubrimiento metálico (= metalizados) principalmente en la industria de la automoción por deposición de una multicapa de níquel sobre un sustrato y sobre ella una fina capa de cromo. La última capa de níquel de tal sistema produce poros minúsculos (microporos) en la capa de capa de cromo, invisibles a simple vista, pero que son los puntos de partida de un ataque corrosivo.

La multicapa de níquel normalmente está formada por dos o tres capas de níquel: una primera capa opcional que tiene un potencial eléctrico noble (positivo), una segunda capa de níquel que es una capa de níquel brillante y que es menos noble que la primera capa de níquel y una tercera capa de níquel que se metaliza sobre la parte superior de la segunda capa (brillante) de níquel. La segunda capa de níquel puede dividirse además en dos capas de níquel: una capa de níquel de alto contenido en azufre, que es muy activa y que se deposita sobre la primera capa de níquel y otra capa activa de níquel activa, brillante y alto efecto nivelador. La deposición de la capa de níquel más externa (la tercera) se realiza co-depositando partículas que se incorporan a esta tercera capa de níquel. Finalmente se metaliza una capa de cromo sobre la parte superior de la tercera capa de níquel. La capa de cromo contiene agujeros (poros), debidos a las partículas que se incorporan a la tercera capa de níquel. Todos los ataques corrosivos tienen lugar a través de estos agujeros y en primer lugar provocarán la disolución de la segunda capa de níquel (brillante) menos noble. Hasta que la tercera capa de níquel (la superior) y la capa de cromo no se derrumban, la corrosión continúa siendo invisible. La corrosión se interrumpe en la primera capa de níquel, más noble, que protege al material de la base contra cualquier corrosión y progresa en sentido lateral hasta que se haya disuelto todo el níquel menos noble de la segunda capa de níquel (brillante).

El sistema descrito funciona sobre artículos de plástico metalizados, en los que la capa metálica depositada en primer lugar es normalmente cobre, igual que sobre artículos de acero. Sus propiedades se evalúan con el ensayo CASS (ensayo acelerado de pulverización de ácido acético y sal sobre cobre, ASTM B368: Copper-Accelerated Acetic Acid-Salt Spray Testing). Los resultados de este ensayo se indican con una puntuación entre 1 y 10, en la que el "10" significa: no se observa cambio por comparación con una superficie sin ataque corrosivo y el "1" significa que la superficie se ha destruido. El ensayo permite distinguir además entre el aspecto de una superficie después de una corrosión prolongada y la corrosión del material de la base. Para ello se recurre a un par de números, p.ej. el 10/9 significa: no hay ataque del material de la base material, pero se observa un cambio poco importante en el aspecto de la superficie. Con solo 48 horas de ensayo CASS, un sistema multicapa de níquel y cromo debidamente ajustado debería ser capaz de proteger plenamente la superficie, conduciendo a un resultado 10/10. El ensayo CASS guarda relación con el número de poros producidos en la capa de cromo, que a su vez se deben a la incorporación de partículas inertes en la tercera capa de níquel (E.P. Harbulak y col., "Chromium Microporosity and Active Sites", Plating and Surface Finishing, 58-61, (1989)).

La corrosión se hace visible los agujeros producidos se van haciendo mayores, o cuando la acción protectora de la tercera capa de níquel y la capa de cromo se derrumbar, porque ya no hay suficiente capa de níquel brillante que las soporte.

Hay diversos parámetros que influyen en el sistema multicapa de níquel. Estos son principalmente el grosor de las capas metálicas, sus potenciales eléctricos individuales relativos y los poros producidos en la capa superior de cromo. Debido a que la segunda capa de níquel (brillante) es la que autosacrifica, si esta capa fuera más gruesa, entonces resistiría los ataques durante un tiempo más prolongado. Si la tercera capa de níquel o la capa de cromo son muy finas, entonces las capas protectoras se derrumbarán antes. Una de las principales influencias consiste en los diferentes potenciales eléctricos de las capas de níquel. Los aditivos orgánicos que tienen dobles enlaces o que contienen cloruros pueden hacer que el níquel electrodepositado sea más noble. Los aditivos bien conocidos, idóneos para este fin, son por ejemplo el ácido vinilsulfónico, el ácido alilsulfónico y el cloral hidratado. Otros aditivos orgánicos, que aumentan el contenido de azufre incrustado en la capa de níquel, la convierten en menos noble. Otro miembro de este grupo es la sacarina. Normalmente, empleando aditivos adecuados puede ajustarse la diferencia entre los potenciales eléctricos de la primera capa de níquel (semibrillante) y la segunda capa de níquel (brillante) para que se sitúe en el intervalo comprendido entre 90 mV y 140 mV. El potencial eléctrico y la diferencia de potencial resultante pueden determinarse con el ensayo STEP (determinación simultánea del grosor y del potencial electroquímico de capas individuales de un depósito multicapa de níquel, ASTM B764: "Simultaneous Thickness and Electrochemical Potential Determination of Individual Layers in Multilayer Nickel Deposit"). Al igual que la primera capa de níquel, la tercera capa de níquel tiene que ser más noble que la segunda capa de níquel, debido a que la tercera capa de níquel con sus poros delgados tiene que cubrir la segunda capa de níquel (brillante) sin sufrir ninguna disolución, una vez se ha iniciado la corrosión. Con el fin de conseguir esto, normalmente se ajusta la diferencia de potenciales entre la tercera capa de níquel y la segunda capa de níquel en un intervalo comprendido entre 20 mV y 60 mV.

Sin asegurar que los poros delgados de las dos últimas capas metálicas estén distribuidos uniformemente, la corrosión tiene lugar de modo menos uniforme, de modo algo temprano, produciendo unos agujeros que son pocos pero grandes, visibles a simple vista, que pronto serán capas incluso de destruir la capa de níquel semibrillante y atacar al material de la base. Para ello, el ataque corrosivo debería distribuirse de manera uniforme (M. Häp y col., "DUR-NI 4000 - Verbesserter Korrosionsschutz mit größerer Prozesssicherheit" = mejor protección anticorrosiva con mayor seguridad de proceso, Galvanotechnik, 894-897, (2004)). Esto se consigue con el uso de un material no conductor que esté contenido en la solución de deposición para la tercera capa de níquel. El material no conductor provoca dichos poros delgados (superficie "microporosa"). Por lo tanto, la tercera capa de níquel (discontinua) se denomina "níquel microporoso". Las partículas de óxido de aluminio, óxido de titanio, tierra filtrante, óxido de hierro, óxido de cromo y óxido de molibdeno se indican en la patente US 3,449,223 como idóneas para este fin.

Se han realizado muchos intentos por conseguir una distribución uniforme de los poros y un recuento fiable de los mismos. Se cree que el número de poros debería ser mayor que 10.000 cm-2 (E.P. Harbulak y col., lugar citado). Se cuenta el número de poros después de depositar cobre sobre una probeta en un electrolito ácido de cobre, que no deposita el cobre el cromo, sino únicamente sobre el níquel (ensayo Dubpernell, ASTM B604, B456). Normalmente se añade el material inorgánico a la tercera solución de electrolito de níquel para producir los poros. Este material puede ser sílice (patente US 3,825,478, en combinación con iones de Al+++ [ej. I]), óxido de titanio (EP 0 431 228 A1, en combinación con Ca++), óxido de titanio recubierto con Al2O3 o SiO2 (JP 04371597 A) o un producto de reacción insoluble, por ejemplo un compuesto de níquel que sea insoluble en la solución del baño (patente US 3,736,108). Se han empleado fibras orgánicamente no conductoras eléctricamente, que también se incorporan a una capa de níquel (patente GB 1,118,167).

Hay inconvenientes sustanciales en las partículas inorgánicas que se emplean...

Reivindicaciones:

1. Un método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato, dicho método consta de los pasos siguientes: (a) depositar una primera capa de níquel que tiene un primer potencial eléctrico, (b) depositar una segunda capa de níquel, que tiene un segundo potencial eléctrico que es más negativo que el primer potencial eléctrico, sobre la primera capa de níquel y (c) depositar una tercera capa de níquel sobre la segunda capa de níquel empleando una solución para depositar electroquímicamente un metal sobre un sustrato, dicha solución contiene iones del metal a depositar y partículas de sílice, de modo que por lo menos un resto orgánico que contiene silicio proporciona a dichas partículas de sílice, dicho resto orgánico que contiene silicio contiene por lo menos un grupo funcional elegido entre el grupo formado por amino, amonio cuaternario, fosfonio cuaternario y arsonio cuaternario que confiere a las partículas de sílice una carga eléctrica positiva mientras están en contacto con dicha solución.

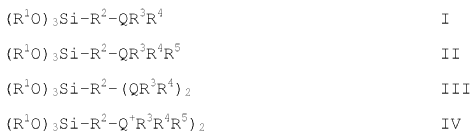

2. El método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato según la reivindicación 1, caracterizado porque por lo menos un resto orgánico se forma por reacción de las partículas de sílice con un reactivo que tiene la fórmula química general I, II, III o IV:

en las que

Q es N (nitrógeno), P (fósforo) o As (arsénico);

R1 y R2, con independencia entre sí, son alquilo sin sustituir o sustituido; R3, R4 y R5 son hidrógeno, alquilo sin sustituir o sustituido, arilo sin sustituir o sustituido, dichos R3, R4 y R5, con independencia entre sí, pueden contener además por lo menos un grupo funcional que contenga restos amino e imino.

3. El método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato según una cualquiera de las reivindicaciones anteriores, caracterizado porque por lo menos un resto orgánico se forma por reacción de las partículas de sílice con (3-aminopropil)trietoxisilano.

4. El método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato según una cualquiera de las reivindicaciones anteriores, caracterizado porque las partículas de sílice tienen una superficie específica por unidad de peso de hasta 300 m2/g.

5. El método para formar una multicapa de níquel resistente a la corrosión sobre un sustrato según una cualquiera de las reivindicaciones anteriores, caracterizado porque las partículas de sílice tienen un diámetro medio dentro del intervalo comprendido entre 0,3 µm y 15 µm.

Patentes similares o relacionadas:

Partículas pesticidas orgánicas, del 11 de Diciembre de 2019, de BASF SE: Partículas pesticidas orgánicas, caracterizadas porque las partículas, están recubiertas en la superficie con un polímero no anfolítico, cuaternizable y soluble en agua […]

Método para aplicar revestimientos compuestos para la reducción de microfilamentos, del 20 de Febrero de 2019, de MacDermid Enthone Inc: Un método para aplicar un revestimiento compuesto sobre una superficie metálica de un componente eléctrico, comprendiendo el método: poner […]

Deposición electrolítica de revestimientos compuestos de base metálica que comprenden nano-partículas, del 17 de Diciembre de 2018, de MacDermid Enthone Inc: Un método para conferir resistencia a la corrosión sobre una superficie de un sustrato, comprendiendo el método: poner en contacto la superfic 5 ie del sustrato […]

Recubrimientos y revestimientos funcionalmente graduados para la protección contra la corrosión y las altas temperaturas, del 10 de Mayo de 2017, de MODUMETAL, LLC: Un método para la producción de un recubrimiento funcionalmente graduado, que comprende: (a) exponer un mandril o un sustrato que va a recubrirse a un electrolito […]

SISTEMA Y PROCEDIMIENTO HIDROMAGNÉTICO ELECTRODEPOSITADOR DE COBRE, del 1 de Septiembre de 2016, de UMAÑA CASANOVA, Alfredo: El propósito de esta invención, divulga un sistema y procedimiento para la depositación hidromagnética de cobre desde electrolitos de cobre sin la presencia […]

Revestimiento de protección para los sellos metálicos, del 1 de Junio de 2016, de PARKER-HANNIFIN CORPORATION: Un baño de electrochapado para la electrochapado de un revestimiento sobre una superficie de un sustrato, el baño de electrochapado que comprende: una fase acuosa que […]

Baño galvánico para la deposición electrolítica de un material compuesto, del 16 de Marzo de 2016, de Haute Ecole Arc: Baño galvánico para la deposición electrolítica de un material compuesto a base de oro, cobre y cadmio, que comprende, en forma cianurada, oro, cobre y cadmio, caracterizado […]

Baño galvánico para la deposición electrolítica de un material compuesto, del 16 de Marzo de 2016, de Haute Ecole Arc: Baño galvánico para la deposición electrolítica de un material compuesto a base de oro, cobre y cadmio, que comprende, en forma cianurada, oro, cobre y cadmio, caracterizado […]

Tubo colector en vacío y procedimiento para la producción de uno de tales tubos colectores en vacío, del 13 de Noviembre de 2013, de HELMHOLTZ-ZENTRUM BERLIN FUR MATERIALIEN UND ENERGIE GMBH: Tubo colector en vacío para el acoplamiento de la luz solar, que tiene por lo menos dos tubos dispuestosconcéntricamente uno dentro de otro, […]