SISTEMA DE TRANSFERENCIA PARA METALES LIQUIDOS.

Un método para controlar la transferencia de metal líquido desde un horno hasta una máquina de colada que comprende las etapas de:

a) inclinar el horno hasta un grado en el que el metal líquido se vierte en un conducto;

b) obtener la información del nivel de dicho conducto mediante un detector de nivel (8);

c) enviar los datos obtenidos por dicho detector de nivel a un controlador lógico programable (3);

d) controlar el grado de inclinación del horno comparando los datos enviados por el detector de nivel y los datos ya pre-programados;

e) controlar la temperatura del metal líquido cerca de la entrada y cerca de la salida del conducto y enviar los datos de temperatura al PLC (3);

f) activar las cubiertas articuladas (17) en el caso de que el diferencial de temperatura esté por debajo de un nivel preestablecido en el controlador lógico programable;

g) encender los medios de generación de calor (16) en el caso de que la temperatura aún esté por debajo del nivel preestablecido después de activar la cubierta articulada;

h) regular la temperatura activando individualmente dichas cubiertas articuladas y dichos medios de generación de calor

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05107410.

Solicitante: ALUAR ALUMINIO ARGENTINO S.A.I.C.

Nacionalidad solicitante: Argentina.

Dirección: MARCELO T. DE ALVEAR 590 - PISO 3,1058 BUENOS AIRES.

Inventor/es: DAROQUI,FERNANDO LUIS.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Agosto de 2005.

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- B22D11/06L1

- B22D41/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › capaces de bascular.

- C21B7/14 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 7/00 Altos hornos. › Dispositivos de descarga, p. ej. para escoria.

- F27B3/06A

- F27B3/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de control, de vigilancia, de alarma o dispositivos similares.

- F27D19/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

- F27D21/00E

- F27D3/14A

Clasificación PCT:

- B22D11/06 B22D […] › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › en moldes de paredes que se desplazan, p. ej. entre rodillos, placas, correas, orugas (B22D 11/07 tiene prioridad).

- B22D41/04 B22D 41/00 […] › capaces de bascular.

- C21B7/14 C21B 7/00 […] › Dispositivos de descarga, p. ej. para escoria.

- F27B3/06 F27B 3/00 […] › con cámara o solera móviles, p. ej. inclinables.

- F27B3/28 F27B 3/00 […] › Disposición de los dispositivos de control, de vigilancia, de alarma o dispositivos similares.

- F27D19/00 F27D […] › Disposición de los dispositivos de control.

- F27D21/00 F27D […] › Disposición de los dispositivos de vigilancia; Disposición de los dispositivos de seguridad.

- F27D3/14 F27D […] › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Carga o descarga de un material líquido o fundido.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Sistema de transferencia para metales líquidos.

Antecedentes de la invención

La invención se refiere a un sistema de transferencia para metales líquidos tales como aluminio, cinc y magnesio. La invención se refiere también a un método para transferir metales líquidos usando el sistema de transferencia.

El uso de canales en la transferencia de metales líquidos desde el horno a la máquina de colada se conoce y usa ampliamente. En el pasado, estos canales se hacían de hormigón refractario pero el uso de dicho material generaba una gran pérdida de temperatura en el metal líquido durante su transferencia. Debido a la enorme cantidad de materiales disponibles hoy en día, hay al menos dos condiciones que deben satisfacerse cuando se elige el material correcto en el proceso de fabricación de canales. La primera condición que un material elegido debe satisfacer es que la pérdida de temperatura del metal líquido cuando se transfiere del horno a la máquina de colada debe ser mínima. La segunda condición que un material elegido debe satisfacer es la resistencia al ataque químico procedente del metal fundido transferido.

La mayor parte de los procesos que en el pasado se realizaban dentro del horno se convirtieron en un proceso continuo que incorporaba equipos específicos para filtrar y retirar gases contaminantes para el metal. Debido a esta modificación, la longitud de los canales que transportan el metal fundido tenía que alargarse, aumentando por lo tanto la pérdida de temperatura durante la transferencia de metal líquido. Para reducir dicha pérdida de temperatura, la solución habitual era aumentar la temperatura del metal líquido en el horno, consiguiendo una pérdida reducida de temperatura del metal líquido durante su transferencia. Sin embargo, esta solución obvia hacía que el metal líquido se oxidara a una velocidad más rápida, convirtiéndolo en un material químico más agresivo, reduciendo de esa manera la vida de los canales. También es importante mencionar que el aumento de temperatura en el metal líquido generaba la incorporación de diversos contaminantes, tales como hidrógeno, cuya solubilidad aumentaba con el aumento de la temperatura.

A finales de los años 70, las fibras cerámicas se incorporaron al mundo de los materiales tecnológicos. Usando fibras cerámicas en la construcción de canales, los resultados de durabilidad aumentaron sorprendentemente. Sin embargo, el uso de dichos canales sólo era útil en procesos de colada cortos, que normalmente duraban entre 4 y 5 horas. Después de ese periodo los canales tenían que sustituirse. Como el uso del aluminio aumentó con el tiempo, la industria desarrolló nuevos equipos conocidos como máquinas de colada continua, donde la duración del proceso de colada era de hasta varios días.

El problema encontrado, cuando se usan los canales hechos de fibra cerámica en el proceso de colada continua, era que después de cada periodo de colada los canales tenían que sustituirse, generando de esta manera un aumento en el coste final del producto. Una solución parcial a dicho problema era desarrollar canales usando materiales con mayor resistencia al ataque químico, pero el problema encontrado entonces era que usando dichos materiales también aumentaba la pérdida de temperatura en el metal líquido. Por lo tanto, los canales incluían un aislamiento térmico mejorado para obtener un resultado satisfactorio. Sin embargo, al comienzo del proceso de colada continua tenía que aplicarse el uso de quemadores de gas en dicho proceso. Los quemadores de gas se conocen y usan ampliamente en el proceso de colada, aunque se sabe también ampliamente que la exposición de un material a una corriente de llama constante y potente reducía la vida útil de dicho material produciendo grietas y hendiduras. Como alternativa, en las zonas próximas a los quemadores podía encontrarse una diferencia de temperatura de varios cientos de grados que genera tensiones y microgrietas que acortan la vida útil del canal. Para evitar el uso de quemadores de gas para mantener la temperatura en el canal, se implementó el uso de quemadores eléctricos, reduciendo el deterioro del canal.

Debido al deterioro constante de los canales y del equipo de colada a través del cual pasa el metal líquido, el programa de mantenimiento a seguir para continuar con el procedimiento de colada normal requiere diversos tiempos de detención, lo que es inadmisible en un proceso de colada continua. Usando canales convencionales, la temperatura media del metal líquido en ocasiones es mayor de 100ºC, que es más que la temperatura normal necesaria para la colada. Esto representa una pérdida de 5 a 10ºC por metro de longitud del canal. Esta pérdida de temperatura puede generar también la reducción o incluso la pérdida del proceso de colada. En el caso de que el proceso de colada dure varias horas, la interrupción de un proceso de colada debido a cálculos paramétricos erróneos en el proceso puede generar un daño económico importante.

Como se ha indicado anteriormente, los canales de transferencia se hacen de fibras cerámicas y los mismos se ponen en un soporte metálico que se usa para soportar el canal y apoyar el canal con uno adyacente mediante una brida para adaptar un canal completo para transferir el metal líquido. Otro factor importante a considerar es la gran diferencia entre el coeficiente de expansión térmica del canal y del soporte metálico, que genera fugas de metal en la unión entre los canales que se apoyan, aumentando las fugas durante los diversos procesos de colada.

Otro factor importante a considerar es el nivel de metal líquido durante la transferencia entre el horno y la máquina de colada. Cuando el metal líquido entra en contacto con el molde, se forma una capa fina de sólidos que contiene el resto del metal líquido. Éste es un proceso dinámico donde la capa sólida generada se retira a velocidad constante y el nuevo metal líquido llega al molde. La calidad de la pieza obtenida depende, principalmente, de la estabilidad de la interacción sólido/líquido y su contacto con el molde en el proceso de solidificación. La variación en el nivel de metal en el sistema de alimentación de los moldes modifica la presión de líquido y desordena el contacto entre la capa sólida fina y el molde. El resultado final resulta ser una reducción notable en la longitud del proceso de colada.

Resumen de la invención

La presente invención se refiere a un sistema de transferencia para metal líquido desde un horno a una máquina de colada en el que el sistema aumenta la vida útil del canal de transferencia mientras se usa en diversos procesos de colada.

La presente invención se refiere también a un método para controlar la transferencia de metal líquido entre un horno y una máquina de colada, permitiendo un mantenimiento automático del nivel de metal líquido durante dicha transferencia de metal líquido.

Las características y ventajas analizadas anteriormente y otras de la presente invención las apreciarán y entenderán aquellos expertos habituales en la materia a partir del siguiente análisis detallado y los dibujos.

Breve descripción de los dibujos

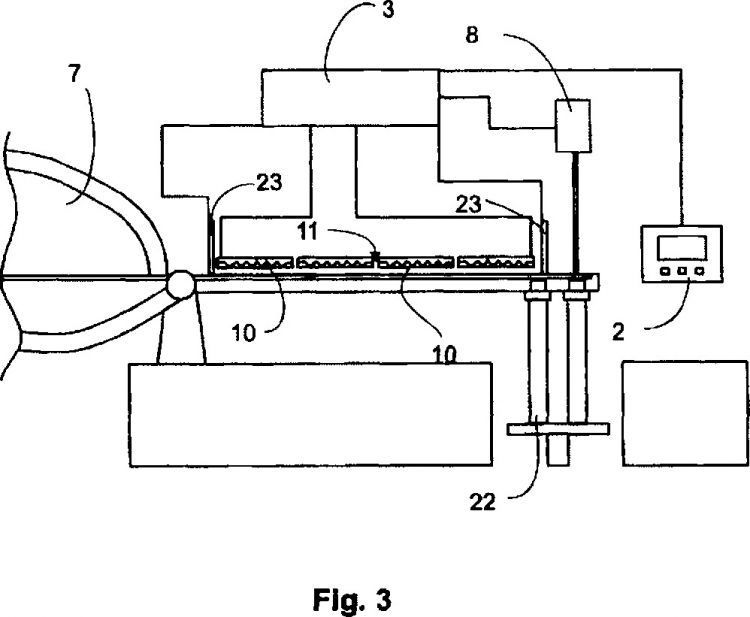

Haciendo referencia ahora a los dibujos, en los que los elementos similares se numeran de forma similar en las diversas Figuras:

La Figura 1 es una vista esquemática del sistema de acuerdo con la presente invención;

La Figura 2 es una vista en alzado frontal, parcialmente en sección transversal, de un canal de acuerdo con la presente invención;

La Figura 3 es un dibujo esquemático del uso del método de la presente invención con el sistema de la Figura 1.

Descripción detallada de las realizaciones preferidas

Con referencia inicialmente a la Figura 1, el sistema de transferencia de la presente invención comprende un panel de operaciones central 2 que controla y da órdenes a un PLC (Controlador Lógico Programable) 3. Como se indica en la Figura 1, el PLC controla el rendimiento de una central hidráulica 4 que ordena el movimiento de una válvula equilibrada 5. Esta válvula equilibrada actúa sobre un cilindro hidráulico 6 controlando la inclinación de un horno de colada 7.

Un detector láser 8 detecta el nivel de metal líquido en el conducto 9 cuando el metal líquido se vierte desde el horno 7 hacia la máquina de colada 22 (Figura 3). Los datos tomados por el detector láser 8 se envían al PLC 3 para ajustar la inclinación del horno. El...

Reivindicaciones:

1. Un método para controlar la transferencia de metal líquido desde un horno hasta una máquina de colada que comprende las etapas de:

2. El método de acuerdo con la reivindicación 1 que comprende las etapas adicionales de:

3. El método de acuerdo con la reivindicación 1 en el que la activación de dicha cubierta articulada está relacionada estrictamente con los datos suministrados por el detector térmico al controlador lógico programable.

4. Un sistema para realizar el método de la reivindicación 1 que comprende:

5. El sistema de acuerdo con la reivindicación 4 en el que dicho conducto (9) comprende al menos un canal (10) que contiene un primer perfil (12) y un segundo perfil (14) dentro de dicho primer perfil (12).

6. El sistema de acuerdo con las reivindicaciones 4 y 5 en el que una pluralidad de dichos canales (10) se apoyan unos en otros mediante medios de sujeción tales como tuercas y pernos, soldadura y bridas, definiendo un conducto modular.

7. El sistema de acuerdo con la reivindicación 4 en el que dicho al menos un detector de nivel (8) se pone en las proximidades de la salida del horno.

8. El sistema de acuerdo con la reivindicación 5 en el que el primer perfil (12) y el segundo perfil (14) del canal (10) tienen forma de U, estando separados dichos dos perfiles (12, 14) por una capa aislante (13), definiendo dicho segundo perfil o perfil conformado (14) una trayectoria para el metal líquido a transferir desde el horno (7) hasta la máquina de colada, estando fijada dicha cubierta (17) con una articulación (18) al primer perfil con forma de U (12).

9. El sistema de acuerdo con la reivindicación 8 en el que dicho primer perfil con forma de U (12) se fija a una viga de doble T.

10. El sistema de acuerdo con la reivindicación 8 en el que la capa aislada (13) se hace de fibra de vidrio, fibra cerámica, paneles de aislamiento microporosos, amianto, barro refractario o una combinación de los mismos.

11. El sistema de acuerdo con la reivindicación 8 en el que dicho primer perfil con forma de U (12) se hace de una aleación de acero.

12. El sistema de acuerdo con la reivindicación 8 en el que dicho segundo perfil con forma de U (14) se hace cualquier fibra de vidrio, fibra cerámica, paneles aislantes microporosos, amianto, barro refractario o una combinación de los mismos.

13. El sistema de acuerdo con la reivindicación 4 en el que dichos medios de generación de calor (16) son elementos calefactores de resistencia eléctrica (20) encerrados en tubos metálicos que emiten calor en forma de rayos infrarrojos.

14. El sistema de acuerdo con la reivindicación 8 en el que se pone una tapa (15) encima del primer y segundo perfiles (12, 14) que protege a los bordes de dichos perfiles de la rotura.

15. El sistema de acuerdo con la reivindicación 8 en el que dicha cubierta articulada (17) fijada a dicho primer perfil con forma de U (12) está accionada por medios hidráulicos.

16. El sistema de acuerdo con la reivindicación 8 en el que el canal (10) comprende dichos detectores térmicos (23) situados en cualquiera de los extremos del canal.

17. El sistema de acuerdo con la reivindicación 16 en el que dichos detectores térmicos (23) son uno de sensores de rayo láser, termopares o una combinación de ambos.

Patentes similares o relacionadas:

Placa de enfriamiento para horno metalúrgico, del 1 de Julio de 2020, de PAUL WURTH S.A.: Una placa de enfriamiento para un horno metalúrgico que comprende: un cuerpo con una cara delantera y una cara trasera opuesta , teniendo cuerpo el […]

Procedimiento y sistema para determinar la masa de materia prima en un transportador, del 22 de Abril de 2020, de Arcelormittal: Un procedimiento para determinar una masa de materia prima descargada por un transportador durante un primer intervalo de tiempo Δt en un horno metalúrgico , […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Sistema de detección del sobrecalentamiento de un horno con tuberías de refrigeración, del 11 de Septiembre de 2019, de TITANIUM METALS CORPORATION: Un sistema para la detección del sobrecalentamiento, que comprende: una cámara ; al menos un dispositivo de generación de calor configurado para generar […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y disposición para monitorizar las características de un proceso de horno en un espacio de horno, del 19 de Junio de 2019, de Outotec (Finland) Oy: Un método para monitorizar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno […]

Dispositivo y método para controlar la carga en hornos de arco eléctrico, del 29 de Mayo de 2019, de DANIELI AUTOMATION SPA: Dispositivo para controlar la alimentación de la carga de metal en un horno de arco eléctrico , que comprende una cinta transportadora asociada al extremo de […]

Dispositivo de punto de apoyo y un dispositivo de pesaje, del 20 de Febrero de 2019, de Schenck Process Europe GmbH: Dispositivo de punto de apoyo para un dispositivo de pesaje, - que puede estar dispuesto entre una superficie inferior pivotante y - un elemento de carga […]