METODO DE FABRICACION DE UNA PLANCHA DE IMPRESION LITOGRAFICA.

Un método de fabricación de una plancha de impresión litográfica que comprende las etapas de:

a) proporcionar un precursor de plancha de impresión litográfica que comprende:

(i) un soporte que tiene una superficie hidrófila o que está provisto de una capa hidrófila,

(ii) un recubrimiento sobre dicho soporte, que comprende una capa fotopolimerizable y, opcionalmente, una capa intermedia entre la capa fotopolimerizable y el soporte,

en el que dicha capa fotopolimerizable comprende un compuesto polimerizable, un iniciador de polimerización y un aglutinante,

b) exponer a modo de imagen dicho recubrimiento en un montador de planchas,

c) calentar el precursor en una unidad de precalentamiento,

d) tratar el precursor en una estación de engomado, que comprende al menos una primera unidad de engomado, aplicando una solución de goma al recubrimiento del precursor, retirando así las áreas no expuestas de la capa fotopolimerizable del soporte, y

en el que las etapas (c) y (d) se realizan fuera de la prensa en dicha unidad de precalentamiento y dicha primera unidad de engomado, y

en el que dicha unidad de precalentamiento y dicha primera unidad de engomado se acoplan entre sí mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05110917.

Solicitante: AGFA GRAPHICS N.V..

Nacionalidad solicitante: Bélgica.

Dirección: SEPTESTRAAT 27,2640 MORTSEL.

Inventor/es: VAN DAMME,MARC.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Noviembre de 2005.

Fecha Concesión Europea: 28 de Julio de 2010.

Clasificación Internacional de Patentes:

- G03F7/20S2B

- G03F7/30E

- G03F7/30E3

- G03F7/32 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › G03F 7/00 Producción por vía fotomecánica, p. ej. fotolitográfica, de superficies texturadas, p. ej. superficies impresas; Materiales a este efecto, p. ej. conllevando fotorreservas; Aparellaje especialmente adaptado a este efecto (utilizando estructuras de fotorreservas para procesos de producción particulares, ver en los lugares adecuados, p. ej. B44C, H01L, p. ej. H01L 21/00, H05K). › Composiciones líquidas a este efecto, p. ej. reveladores.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método de fabricación de una plancha de impresión litográfica.

Campo de la invención

La presente invención se refiere a un método para fabricar una plancha de impresión litográfica por el que un precursor de plancha de impresión litográfica de fotopolímero para trabajo negativo se expone a modo de imagen, se calienta en una unidad de precalentamiento y se trata con una solución de goma en una unidad de engomado de una estación de engomado, por lo que la plancha se revela y engoma en una sola etapa, y por lo que la unidad de precalentamiento y la unidad de engomado se acoplan entre sí o están integradas en un solo aparato.

Antecedentes de la invención

En la impresión litográfica, lo que se denomina matriz de impresión, tal como una plancha de impresión, se monta sobre un cilindro de la prensa de impresión. La matriz lleva una imagen litográfica sobre su superficie y se obtiene una copia impresa al aplicar tinta a dicha imagen y después transferir la tinta desde la matriz sobre un material receptor, que es típicamente papel. En la impresión litográfica denominada "en húmedo" convencional, la tinta así como una solución de fuente acuosa (denominada también líquido humectante) se suministran a la imagen litográfica que consiste en áreas oleófilas (o hidrófobas, es decir, que aceptan la tinta, que repelen el agua) así como áreas hidrófilas (u oleófobas, es decir, que aceptan el agua y repelen la tinta). En la denominada impresión "driográfica", la imagen litográfica consiste en áreas que aceptan la tinta y áreas que no adhieren la tinta (repelen la tinta) y durante la impresión driográfica, sólo se suministra tinta a la matriz.

Las matrices de impresión se obtienen generalmente mediante el método denominado ordenador a película (CtF), en el que se efectúan digitalmente diversas etapas de pre-impresión tales como selección de la letra impresa, exploración, separación del color, cribado, inmovilización, distribución e imposición y cada selección de color se transfiere a la película de artes gráficas usando un montador de imagen. Después del procesamiento, la película puede usarse como una máscara para la exposición de un material de imagen denominado precursor de plancha y después del procesamiento de la plancha, se obtiene una plancha de impresión que puede usarse como una matriz. Desde alrededor de 1995, el método denominado "ordenador a plancha" (CtP) ha ganado mucho interés. Este método, también denominado "directo a plancha", evade la creación de la película porque el documento digital se transfiere directamente a un precursor de plancha de impresión por medio de un denominado montador de planchas. Un precursor de plancha de impresión para CtP se denomina frecuentemente plancha digital.

Las planchas digitales pueden dividirse en líneas generales en tres categorías: (i) planchas de plata, que funcionan de acuerdo con el mecanismo de transferencia de difusión de sal de plata; (ii) planchas de fotopolímero que contienen una composición fotopolimerizable que se endurece tras la exposición a la luz y (iii) planchas térmicas de las cuales el mecanismo de formación de imágenes se desencadena por calor o por conversión de luz en calor. Las planchas térmicas están sensibilizadas principalmente para láseres infrarrojos que emiten a 830 nm o 1064 nm. Los fotopolímeros pueden estar sensibilizados para luz azul, verde o roja (es decir, longitudes de onda que varían entre 450 y 750 nm), por luz violeta (es decir, longitudes de onda que varían entre 350 y 450 nm) o por luz infrarroja (es decir, longitudes de onda entre 750 y 1500 nm). Se ha aumentado el uso de las fuentes láser para exponer al precursor de plancha que está sensibilizado a una correspondiente longitud de onda del láser. Típicamente, se puede usar un láser Ar (488 nm) o un láser FD-YAG (532 nm) para exponer a una plancha de fotopolímero sensibilizado a la luz visible. La disponibilidad a gran escala de diodos láser azul o violeta de bajo coste, originalmente desarrollados para el almacenamiento de datos mediante DVD, ha permitido la producción de montadores de plancha que funcionan a una longitud de onda más corta. Más específicamente, los láseres semiconductores que emiten de 350 a 450 nm se han logrado usando un material InGaN. Puede usarse también un diodo láser infrarrojo que emite aproximadamente a 830 nm o un láser Nd-YAG que emite aproximadamente a 1060 nm.

Típicamente, un precursor de plancha de fotopolímero comprende un soporte, un recubrimiento fotopolimerizable y un sobrerrecubrimiento. El recubrimiento fotopolimerizable comprende un compuesto polimerizable, un iniciador de la polimerización y un aglutinante, y el sobrerrecubrimiento comprende normalmente el aglutinante alcohol polivinílico para impedir la penetración de oxígeno en el recubrimiento. Tras la exposición a modo de imagen, los radicales libres formados por el iniciador no están inactivados por el oxígeno y pueden iniciar la reticulación y/o polimerización del compuesto polimerizable, que da como resultado el endurecimiento o curado de las áreas expuestas. El precursor expuesto se procesa normalmente en un revelador alcalino que tiene un pH > 10, por lo cual, además del recubrimiento fotopolimerizable en las áreas sin exposición, también el sobrerrecubrimiento del precursor se disuelven en la solución reveladora. El documento US2004/0131974 desvela un método para fabricar una plancha de impresión litográfica de este tipo, por lo que, después de la exposición a modo de imagen, el sobrerrecubrimiento se retira con agua en una etapa de prelavado, que da como resultado una reducción de la formación de lodo en la solución de revelado alcalina y por lo que se previene la tinción en las partes sin imagen.

Actualmente, las planchas litográficas más disponibles en el mercado requieren un proceso adicional de engomado después de que se revelen las planchas expuestas y antes de que se pongan en la prensa, para proteger la plancha de la contaminación, por ejemplo, por oxidación, huellas dactilares, grasas, aceite o polvo fino, o de daños, por ejemplo, por arañazos durante el manejo de la plancha. Dicha etapa de engomado adicional no es conveniente para el usuario final, porque es una etapa que consume tiempo y requiere una estación de engomado adicional.

El documento WO 02/101 469 desvela un método para procesar un elemento imprimible útil como precursor alcalino revelable de la plancha de impresión litográfica en el que el elemento se revela y se engoma con una solución alcalina acuosa de revelado que comprende un compuesto polihidroxi soluble en agua que tiene una estructura específica.

El documento EP 1 342 568 desvela un método para fabricar una plancha de impresión litográfica termosensible en el que el precursor calentado por exposición de imágenes, que comprende un recubrimiento de partículas de polímero termoplástico hidrófobo que se fusiona con calentamiento, se revela con una solución de goma. Una realización práctica para este tipo de planchas de impresión se introdujo por Agfa con la marca comercial Azura.

En los documentos US 6.027.857, US 6.171.735, US 6.420.089, US 6.071.675, US 6.245.481, US 6.387.595, US 6.482.571, US 6.576.401 y US 6.548.222 se desvela un método para preparar una plancha de impresión litográfica en el que una plancha de fotopolímero, después de la exposición a modo de imagen, se monta en una prensa y se procesa en la prensa mediante la aplicación de tinta y de fuente para retirar las áreas sin exposición del soporte. También los documentos US 2003/16577 y US 2004/13968 desvelan un método en el que una plancha que comprende una capa fotopolimerizable puede procesarse en un procesamiento en la prensa con fuente y tinta o con una sustancia de revelado acuosa no alcalina. También se puede añadir un compuesto promotor de la adhesión al precursor de plancha de impresión para mejorar la capacidad de revelado del proceso en la prensa y para mejorar la durabilidad de la plancha en el proceso de impresión. Típicamente, estos compuestos tienen un enlace insaturado etilénicamente y un grupo funcional capaz de adsorberse a la superficie del soporte. Pueden usarse otros compuestos y polímeros como compuestos promotores de la adhesión. El compuesto puede estar presente en la capa fotopolimerizable o en una capa intermedia entre el soporte y la capa fotopolimerizable como se desvela en los documentos EP 851 299, EP 1 091 251, US 2004/214105, EP 1 491 356, US 2005/39620, EP 1 495 866, EP 1 500 498, EP 1 520 694 y EP 1 557 262.

Un primer problema asociado con el procesamiento en la prensa de tales planchas de impresión de fotopolímero...

Reivindicaciones:

1. Un método de fabricación de una plancha de impresión litográfica que comprende las etapas de:

a) proporcionar un precursor de plancha de impresión litográfica que comprende:

en el que dicha capa fotopolimerizable comprende un compuesto polimerizable, un iniciador de polimerización y un aglutinante,

b) exponer a modo de imagen dicho recubrimiento en un montador de planchas,

c) calentar el precursor en una unidad de precalentamiento,

d) tratar el precursor en una estación de engomado, que comprende al menos una primera unidad de engomado, aplicando una solución de goma al recubrimiento del precursor, retirando así las áreas no expuestas de la capa fotopolimerizable del soporte, y

en el que las etapas (c) y (d) se realizan fuera de la prensa en dicha unidad de precalentamiento y dicha primera unidad de engomado, y

en el que dicha unidad de precalentamiento y dicha primera unidad de engomado se acoplan entre sí mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

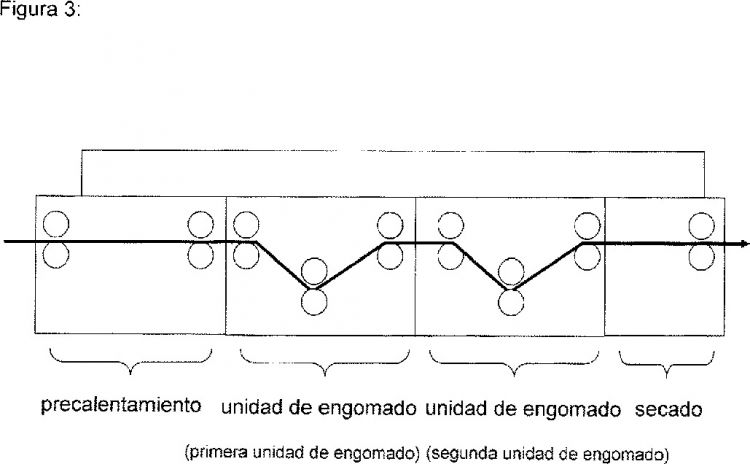

2. Un método de acuerdo con la reivindicación 1, en el que dicha estación de engomado comprende una primera y al menos una segunda unidad de engomado, en el que el precursor se trata en primer lugar en dicha primera unidad de engomado y, posteriormente, en dicha segunda unidad de engomado y en el que las etapas (c) y (d) se realizan fuera de la prensa, consecutivamente, en dicha unidad de precalentamiento, dicha primera unidad de engomado y dicha segunda unidad de engomado, y

en el que dicha unidad de precalentamiento, dicha primera unidad de engomado y dicha segunda unidad de engomado se acoplan entre sí, en este orden, mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

3. Un método de acuerdo con la reivindicación 1, en el que dicha estación de engomado comprende una primera, una segunda y al menos una tercera unidades de engomado, en el que el precursor se trata en primer lugar en dicha primera unidad de engomado, posteriormente en dicha segunda unidad de engomado y después en dicha tercera unidad de engomado, en el que las etapas (c) y (d) se realizan fuera de la prensa, consecutivamente, en dicha unidad de precalentamiento, dicha primera unidad de engomado, dicha segunda unidad de engomado y dicha tercera unidad de engomado, y en el que dicha unidad de precalentamiento, dicha primera unidad de engomado, dicha segunda unidad de engomado y dicha tercera unidad de engomado se acoplan entre sí, en este orden, mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

4. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que dicho método comprende, después de la etapa (d), una etapa adicional (e) de secado de la plancha en una unidad de secado, y con lo que las etapas (c), (d) y (e) se realizan fuera de la prensa, consecutivamente, en dicha unidad de precalentamiento, dicha primera unidad de engomado, dicha otra u otras unidades de engomado, cuando están presentes, y dicha unidad de secado, y

con lo que dicha unidad de precalentamiento, dicha primera unidad de engomado, dicha otra u otras unidades de engomado, cuando están presentes, y dicha unidad de secado se acoplan entre sí, en este orden, mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

5. Un método de acuerdo con la reivindicación 4, en el que dicho método comprende, después de la etapa (e), una etapa adicional (h) de calentamiento de la plancha en una unidad de cocido, y con lo que las etapas (c), (d), (e) y (h) se realizan fuera de la prensa, consecutivamente, en dicha unidad de precalentamiento, dicha primera unidad de engomado, dichas otras unidades de engomado, cuando están presentes, dicha unidad de secado, y dicha unidad de cocido, y

con lo que dicha unidad de precalentamiento, dicha primera unidad de engomado, dichas otras unidades de engomado, cuando están presentes, dicha unidad de secado y dicha unidad de cocido se acoplan entre sí, en este orden, mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

6. Un método de acuerdo con la reivindicación 5, en el que dicha etapa (e) y dicha etapa (h) se reemplazan por una sola etapa (eh) de calentamiento de la plancha en una unidad de secado-cocido, secando de esta manera y cociendo la plancha, y con lo que las etapas (c), (d) y (eh) se realizan fuera de la prensa, consecutivamente, en dicha unidad de precalentamiento, dicha primera unidad de engomado, dichas otras unidades de engomado, cuando están presentes, y dicha unidad de secado-cocido, y

con lo que dicha unidad de precalentamiento, dicha primera unidad de engomado, dichas otras unidades de engomado, cuando están presentes, y dicha unidad de secado-cocido se acoplan entre sí, en este orden, mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

7. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que dicho recubrimiento comprende adicionalmente una capa superior sobre dicha capa fotopolimerizable y en el que dicho método comprende adicionalmente, después de la etapa (c) y antes de la etapa (d), una etapa adicional (w) de lavado de la plancha en una estación de prelavado, que comprende al menos una unidad de prelavado, con lo que se aplica agua o una solución acuosa al precursor, retirando de esta manera al menos parte de la capa superior, y

con lo que dichas unidades usadas en la realización de dichas etapas se acoplan entre sí mediante el medio de transporte mecánico de plancha o están integradas en un solo aparato.

8. Un método de acuerdo con cualquiera de las reivindicaciones 1 a 6, en el que dicho recubrimiento no contiene una capa superior que actúa como capa de barrera para el oxígeno sobre dicha capa fotopolimerizable.

9. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que dicha capa fotopolimerizable comprende adicionalmente partículas poliméricas.

10. Un método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que dicho montador de planchas se acopla adicionalmente a dicha unidad de precalentamiento mediante un medio de transporte mecánico de plancha, con lo que el precursor está protegido de la luz ambiente o integrado en un solo aparato.

Patentes similares o relacionadas:

Procedimiento para fabricar formas de impresión flexográfica mediante exposición múltiple con LED de UV, del 5 de Febrero de 2020, de FLINT GROUP GERMANY GMBH: Procedimiento para fabricar formas de impresión flexográfica, en el cual se emplea como material de partida un elemento fotopolimerizable para impresión flexográfica que comprende […]

Plancha de impresión flexográfica con eficacia de curado mejorada, del 14 de Agosto de 2019, de Macdermid Graphics Solutions, LLC: Un método para elaborar un elemento de impresión de imágenes en relieve que comprende una pluralidad de puntos de impresión en relieve, comprendiendo el […]

Método para fabricar una plancha de impresión litográfica, del 27 de Junio de 2019, de AGFA NV: Un método para obtener una plancha de impresión litográfica que comprende las etapas de: a) proporcionar un precursor de plancha de impresión litográfica […]

Composición reveladora para plancha de impresión, revelador y método para fabricación de plancha de impresión, del 23 de Enero de 2019, de TOYOBO CO., LTD.: Una composición reveladora para una plancha de impresión que contiene (a) sal de metal alcalino de ácido graso saturado que tiene un número de carbonos de 12 a 18 y (b) sal […]

Copolímeros (de etileno, vinilacetal) y precursores de plancha de impresión litográfica que incluyen tales copolímeros, del 19 de Julio de 2017, de AGFA GRAPHICS NV: Copolímero que comprende (i) una pluralidad de fracciones etilénicas A que tienen una estructura según la siguiente fórmula: **(Ver fórmula)** en la que R2 y […]

Composición de resina fotosensible, placa de impresión flexográfica y procedimiento para producir una placa de impresión flexográfica, del 9 de Marzo de 2016, de Asahi Kasei E-Materials Corporation: Composición de resina fotosensible, que comprende: 100 partes en masa de un prepolímero de poliuretano que tiene un grupo etilénicamente […]

Soluciones de tensioactivos diol acetilénicos y procedimientos de su uso de las mismas, del 28 de Enero de 2015, de AIR PRODUCTS AND CHEMICALS, INC.: Un procedimiento para mejorar la humectabilidad de un substrato, comprendiendo el procedimiento: la puesta en contacto del substrato con una solución acuosa que comprende […]

Método de fabricación de una plancha de impresión litográfica, del 23 de Julio de 2014, de AGFA GRAPHICS N.V.: Método para fabricar una plancha de impresión litográfica que comprende las etapas de: a) proporcionar un precursor de plancha de impresión litográfica […]