PROCEDIMIENTO DE LLENADO EN CALIENTE DE UN CONTENEDOR DE PARED DELGADA.

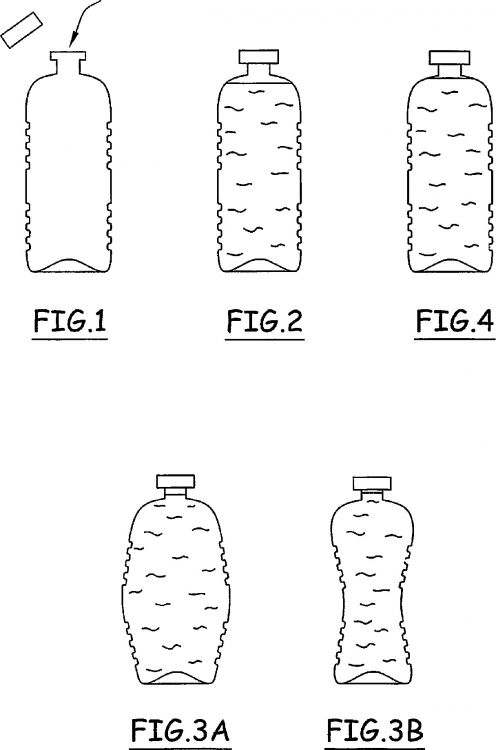

Procedimiento de llenado en caliente de un contenedor con un líquido esterilizado,

generalmente a una temperatura situada entre 60 y 95ºC, procedimiento que consiste en realizar las etapas siguientes:

a. disponer de un contenedor realizado en un material y según un procedimiento apropiado para hacerlo resistente al llenado en caliente de dicho líquido, teniendo dicho contenedor unas tensiones residuales procedentes de su fabricación,

b. llenar dicho contenedor con dicho líquido caliente,

c. obturar enseguida después del llenado este contenedor lleno,

d. dejar enfriar por lo menos por debajo de una temperatura de fijación del contenedor, provocando una deformación por formación de una depresión en el interior del contenedor, y

e. calentar el contenedor para provocar una relajación de las tensiones residuales, conduciendo esta relajación a una contracción y consecutivamente generando una puesta a presión interna del contenedor, lo que compensa por lo menos las deformaciones sufridas por los efectos de la depresión de la etapa d/

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001408.

Solicitante: TECSOR HR.

Nacionalidad solicitante: Francia.

Dirección: 4 RUE VALBRILLANT EUROPARC SAINTE VICTOIRE, BAT 4,13590 MEYREUIL.

Inventor/es: OUTREMAN, JEAN-TRISTAN.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación Internacional de Patentes:

- B65B55/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 55/00 Conservación, protección o purificación de paquetes o de conjunto paquete-contenido (embalando en condiciones atmosféricas o gaseosas especiales B65B 31/00; dispositivos para colocar hojas, tapones o zunchos de protección alrededor del contenido B65B 61/22). › por el calor.

Clasificación PCT:

- B65B3/02 B65B […] › B65B 3/00 Embalaje de materiales plásticos, semilíquidos, líquidos o líquidos y sólidos mezclados, en receptáculos o recipientes individuales, p. ej. en sacos, bolsas, cajas, cartones, latas o tarros. › Máquinas caracterizadas por la incorporación de medios para fabricar los receptáculos o recipientes (fabricación de receptáculos con un fin diferente de la presente aplicación, ver las subclases apropiadas).

- B67C3/14 B […] › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67C LLENADO CON LIQUIDOS O SEMILIQUIDOS, O VACIADO DE BOTELLAS, TARROS, BOTES, CUBAS, BARRILES O RECIPIENTES SIMILARES, NO PREVISTO EN OTRO LUGAR; EMBUDOS. › B67C 3/00 Embotellado de líquidos o semilíquidos; Llenado de tarros o botes con líquidos o semilíquidos utilizando aparatos de embotellar o similares; Llenado de cubas o barriles con líquidos o semilíquidos. › especialmente adaptados para el llenado con líquidos calientes.

- B67C7/00 B67C […] › Operaciones combinadas de lavado, llenado y cierre de botellas; Procedimientos o dispositivos que combinan al menos dos de esas operaciones.

Fragmento de la descripción:

Procedimiento de llenado en caliente de un contenedor de pared delgada.

La presente invención se refiere a un procedimiento de llenado en caliente de un contenedor de pared delgada, ligera, en particular de polietileno y a un contenedor lleno así obtenido.

Se conoce un polímero, el polietilentereftalato, PET, muy utilizado para la realización de contenedores para líquidos. Sus principales cualidades son la transparencia, el bajo peso, la liberación de las formas que permite unos perfiles distintos en función de los productos o de las necesidades comerciales, contrariamente a las cajas metálicas, todas de igual forma y de las mismas dimensiones. Es lo mismo para los contenedores realizados a partir de cartón cuyas formas son limitadas.

El PET es irrompible y presenta buenas propiedades mecánicas de conservación, de permeabilidad, lo que le hace muy atractivo y explica en gran parte su gran utilización.

Estas botellas de PET se utilizan para unos líquidos naturales tales como los aceites, y las aguas minerales. En este caso, los contenedores sólo sufren pocas tensiones mecánicas. El PET está totalmente adaptado. En efecto, estos líquidos se llenan en frío y sin presión.

Estas botellas se utilizan asimismo en el caso de las bebidas carbonatadas y por tanto susceptibles de poner a presión el contenedor.

Unos artificios de concepción con unas acanaladuras en el cuerpo de la botella o unos fondos denominados petaloides permiten reforzar la resistencia mecánica y/o la resistencia a la presión, sin aumentar de forma penalizante el peso del contenedor.

Cuando los industriales tienen necesidad de llenar en caliente un contenedor, es preciso recurrir entonces a unas concepciones diferentes que necesitan unos espesores más importantes, unas geometrías diferentes que incluyen unos paneles practicados sobre el cuerpo del contenedor para generar unas vigas. Estos elementos necesarios para el llenado en caliente conducen a unos pesos elevados con unos grandes consumos de material, hasta dos veces el peso de una misma botella para líquidos llenados en frío.

En efecto, las características mecánicas del PET se degradan en gran manera cuando la temperatura se eleva.

Existen unos procedimientos denominados "Heat Resistant", designados más comúnmente por las letras HR que permiten mejorar la resistencia al calor del contenedor procedente de los mismos.

Un primer procedimiento denominado con una rueda permite alcanzar unas temperaturas de llenado de 80/88ºC.

Un segundo procedimiento denominado con dos ruedas permite acondicionar los líquidos a unas temperaturas de 88/95ºC.

Una botella llenada en caliente sufre en efecto numerosas tensiones mecánicas cuando tienen lugar las diferentes fases.

Así, el fondo debe resistir a la presión hidrostática del líquido caliente cuando tiene lugar el llenado.

El contenedor debe resistir los esfuerzos generados cuando tiene lugar el vacío generado por el enfriado del líquido mientras el contenedor ha sido taponado en caliente, para asegurar el carácter estéril del líquido. El enfriado provoca una doble contracción, la del líquido y la del aire del espacio de la cabeza de dicha botella.

Es por esta razón que los perfiles son mucho más complejos con unos paneles y vigas sobre el cuerpo, unos cinturones marcados sobre el cuerpo también así como un escalonado entre el gollete y el cuerpo, cuya forma está más en forma de bulbo.

La ventaja del espesor necesario para la resistencia mecánica es también presentar una mayor inercia a la temperatura.

La fabricación de botellas ligeras de PET recurre al procedimiento denominado de extrusión/soplado. Este procedimiento consiste en realizar una preforma por extrusión, teniendo esta preforma un perfil de tubo con un extremo formado a las dimensiones y con la forma definitiva del gollete, estando el otro extremo cerrado.

Después del calentamiento de esta preforma, en particular por radiaciones infrarrojas, hasta 100/120ºC, el material amorfo se reblandece y puede sufrir un soplado por el interior después de que haya sido colocada en un molde adecuado.

Este molde es de dimensiones tales que la contracción del material en el enfriado sea tenida en cuenta para que el contenedor final presente las dimensiones deseadas.

Cuando tiene lugar esta fase de soplado, se produce un estirado longitudinal bajo la acción de un vástago de estirado y un hinchado por el aire a presión así introducido.

Más exactamente, el aire se introduce en primer lugar a baja presión para asegurar una deformación adecuada del material durante las grandes amplitudes y después a alta presión para asegurar un aplicado contra las paredes del molde en acabado y para muy pequeñas amplitudes.

Los moldes se enfrían asimismo con agua con el fin de disipar las calorías transmitidas por contacto, lo que tiene también por efecto fijar la botella.

De hecho, las botellas así obtenidas se llaman biorientadas puesto que han sufrido un estirado en una dirección y un hinchado omnidireccional.

Las cadenas macromoleculares así orientadas en dos direcciones, conducen a excelentes parámetros de resistencia mecánica, a temperatura ambiente.

El inconveniente de esta biorientación es que es en parte reversible y el material encuentra así una cierta libertad cuando la temperatura se eleva.

De hecho, el material tiene tendencia a volver a su forma inicial en la cual presenta las menores tensiones.

Es el fenómeno denominado de memoria de forma.

Para las botellas gruesas destinadas a ser utilizadas para unas bebidas llenadas en caliente, se recurre también a la extrusión/soplado pero con unos parámetros de conducción más sofisticados y más complejos.

En efecto, la preforma se calienta a una temperatura más elevada que en el caso de los contenedores ligeros, próxima a la de cristalización con el fin de minimizar esta memoria de forma del PET y relajar las tensiones debidas al soplado.

En el caso de fabricación con una rueda, de manera que se aumente su resistencia a la temperatura, se hace sufrir un tratamiento térmico al material inicialmente amorfo de este contenedor, durante y después de su conformado.

El material, cuando se estira después del reblandecimiento, genera una cristalinidad inducida pero reversible, permaneciendo el material transparente. Se aumentan las propiedades mecánicas.

A continuación, si el calentamiento se mantiene después de haber generado esta cristalización inducida, se produce una cristalización esferolítica, que provoca una cierta cristalinidad de las cadenas ya organizadas por biorientación.

Contrariamente a la cristalización esferolítica directa del PET, la cristalización esferolítica posterior de una biorientación conserva perfectamente la transparencia del material.

En el caso de la fabricación con dos ruedas, el procedimiento permite alcanzar unas características más elevadas pero al precio de una sucesión de etapas más complejas.

En efecto, en este caso, se elabora en primer lugar un semielaborado de volumen mucho más importante que el volumen del contenedor final, dos a tres veces, por tanto con un porcentaje de estirado proporcional.

Este semielaborado se calienta a continuación más allá de la transición vítrea para relajar las tensiones, lo que provoca una disminución del volumen y un retorno hacia las dimensiones de la preforma pero con un alto porcentaje de cristalinidad esferolítica, de una manera proporcional que conduce a un contenedor homotético. Se produce autorregulación con el PET.

Cuando este semielaborado contraído está en temperatura, una etapa de soplado con un molde a las dimensiones del contenedor final a obtener, con las contracciones incluidas, permite fabricar el contenedor final.

El alto porcentaje de cristalinidad confiere a este contenedor una resistencia mejorada al llenado en caliente.

Se observa que dicho procedimiento es mucho más pesado de realizar. El procedimiento necesita una conducción siempre en los límites de los valores y necesita unas limpiezas de moldes así como un mantenimiento elevado y regular.

Además, se debe observar que las botellas obtenidas mediante el procedimiento HR tienen una tendencia a absorber agua en cuanto han sido fabricadas, lo que disminuye sus características...

Reivindicaciones:

1. Procedimiento de llenado en caliente de un contenedor con un líquido esterilizado, generalmente a una temperatura situada entre 60 y 95ºC, procedimiento que consiste en realizar las etapas siguientes:

2. Procedimiento de llenado en caliente según la reivindicación 1, caracterizado porque el procedimiento que permite hacer el contenedor resistente es un procedimiento de extrusión/soplado seguido de un tratamiento "Heat Resistant" (HR).

3. Procedimiento de llenado en caliente según la reivindicación 1 ó 2, caracterizado porque el material es polietilentereftalato, PET.

4. Procedimiento de llenado en caliente según la reivindicación 1, 2 ó 3, caracterizado porque se prevé en el contenedor una zona localizada de contracción.

5. Procedimiento de llenado en caliente según cualquiera de las reivindicaciones anteriores, caracterizado porque la zona localizada de contracción es la zona de etiquetado.

6. Procedimiento de llenado en caliente según cualquiera de las reivindicaciones anteriores, caracterizado porque el calentamiento de la etapa e prosigue para provocar una puesta a presión del interior del contenedor.

7. Procedimiento de llenado en caliente según cualquiera de las reivindicaciones anteriores, caracterizado porque comprende un calentamiento del tipo con radiación infrarroja.

8. Procedimiento de llenado en caliente según la reivindicación 7, caracterizado porque el calentamiento del tipo con radiación infrarroja se obtiene mediante unas coquillas calentadas que comprenden por lo menos dos partes de manera que envuelven el contenedor, con el fin de emitir las calorías necesarias.

9. Procedimiento de llenado en caliente según cualquiera de las reivindicaciones 1 a 6, caracterizado porque comprende un calentamiento del tipo con aire caliente.

Patentes similares o relacionadas:

Recipiente para uso en el procesamiento de alimentos, del 3 de Junio de 2020, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un recipiente multicapa para procesamiento a elevada temperatura y alta presión de un material dentro del recipiente, usando un líquido de transmisión de presión dentro […]

Soluciones de envasado de lentes de contacto, del 21 de Agosto de 2019, de NOVARTIS AG: Un producto oftálmico que comprende un envase sellado y esterilizado que incluye una primera solución de envasado y una lente de contacto de hidrogel […]

Proceso continuo y sistema de dispositivos para la pasteurización o la esterilización de productos alimentarios en un contenedor rígido seguido de su cierre a vacío profundo por inyección rotativa de vapor y enfriamiento rápido homogéneo, del 15 de Mayo de 2019, de Sodetech (100.0%): Proceso para la pasteurización o la esterilización en continuo a vacío profundo, de productos alimentarios, en un contenedor rígido, siendo dicho contenedor […]

Discos de carnes ultracongelados, del 18 de Abril de 2018, de YOOJI: Procedimiento de preparación de alimentos a base de carnes que presentan un contenido de pulpa de carne igual o superior a un 95 % y sin añadidura […]

Procedimiento y sistema de envasado a vacío profundo de un producto alimenticio sin líquido de cobertura, del 4 de Enero de 2017, de Sodetech (100.0%): Procedimiento de envasado de un producto alimenticio, en el que se realizan las siguientes etapas sucesivas: a) introducir este producto alimenticio y uno o varios aditivos […]

Métodos para mezclar productos usando mezcla acústica, del 27 de Abril de 2016, de NESTEC S.A.: Un método para mezclar un producto alimentario, comprendiendo el método: proporcionar un producto alimentario; mezclar acústicamente el producto alimentario con un dispositivo […]

Embalaje estéril y método de esterilización usando este embalaje, del 28 de Agosto de 2013, de BECTON DICKINSON FRANCE: Embalaje estéril para contener al menos un objeto para esterilizarlo mediante un fluido de esterilización, queincluye:

- una primera parte de material hermético […]

Embalaje estéril y método de esterilización usando este embalaje, del 28 de Agosto de 2013, de BECTON DICKINSON FRANCE: Embalaje estéril para contener al menos un objeto para esterilizarlo mediante un fluido de esterilización, queincluye:

- una primera parte de material hermético […]

Dispositivo y procedimiento para la generación continua de cintas de soporte libres de fallos, del 14 de Marzo de 2013, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo para la separación continua de componentes defectuosos a partir de una cantidad decomponentes , que están dispuestos de forma desprendible […]

Dispositivo y procedimiento para la generación continua de cintas de soporte libres de fallos, del 14 de Marzo de 2013, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo para la separación continua de componentes defectuosos a partir de una cantidad decomponentes , que están dispuestos de forma desprendible […]