LENTE DE BASE POLIMERICA QUE COMPRENDE UNA CAPA ENDURECEDORA, UNA CAPA ABSORBENTE Y MULTICAPA INTERFERENCIAL Y PROCEDIMIENTO DE FABRICACION CORRESPONDIENTE.

Lente de base polimérica que comprende una capa endurecedora, una capa absorbente y multicapa interferencial y procedimiento de fabricación correspondiente.

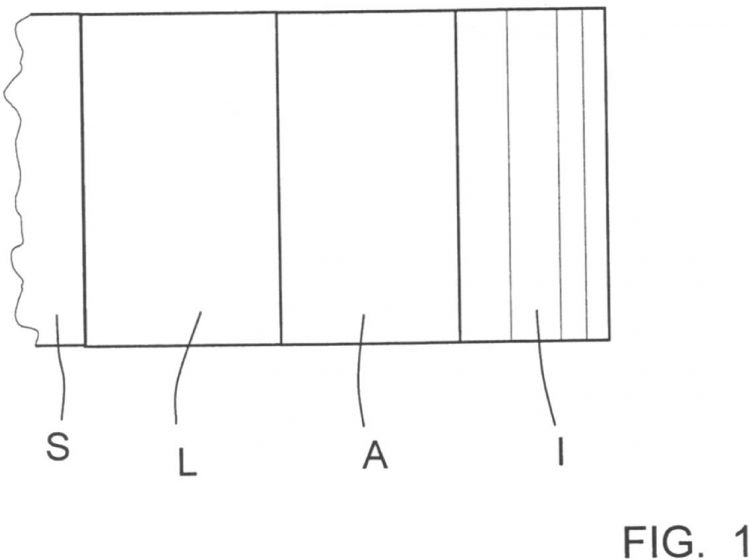

Lente de base polimérica que comprende una capa endurecedora (L), una multicapa interferencial (I) y una capa absorbente (A) intercalada entre ambas. La capa absorbente (A) está formada a partir de un metal, óxido o nitruro de metal, apto para generar una capa transparente mediante una deposición por sputtering, y comprende, adicionalmente, cationes de un metal colorante del grupo formado por aquellos elementos de transición que, en forma oxidada, presenten un catión que absorba radiación electromagnética en el espectro visible. Los cationes de metal colorante están en una proporción comprendida entre el 10% y el 70% atómico de los cationes respecto del catión metálico predominante en dicha capa absorbente (A)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900753.

Solicitante: INDO INTERNACIONAL S.A..

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: DURSTELER LOPEZ,JUAN CARLOS, FERNANDEZ SERRANO,RICARDO, YUBERO VALENCIA,FRANCISCO, RODRIGUEZ GONZALEZ-ELIPE,AGUSTIN, VILAJOANA MAS,ANTONI, GIL ROSTRA,JORGE.

Fecha de Solicitud: 20 de Marzo de 2009.

Fecha de Publicación: .

Fecha de Concesión: 25 de Junio de 2010.

Clasificación Internacional de Patentes:

- C23C14/34 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Pulverización catódica.

- C23C16/505 C23C […] › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › utilizando descargas con radiofrecuencia.

- G02B1/10 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 1/00 Elementos ópticos caracterizados por la sustancia de la que están hechos (composiciones de vidrios ópticos C03C 3/00 ); Revestimientos ópticos para elementos ópticos. › Revestimientos ópticos obtenidos por aplicación a elementos ópticos o por tratamiento de la superficie de éstos (G02B 1/08 tiene prioridad).

Clasificación PCT:

- C23C14/34 C23C 14/00 […] › Pulverización catódica.

- C23C16/505 C23C 16/00 […] › utilizando descargas con radiofrecuencia.

- G02B1/10 G02B 1/00 […] › Revestimientos ópticos obtenidos por aplicación a elementos ópticos o por tratamiento de la superficie de éstos (G02B 1/08 tiene prioridad).

Fragmento de la descripción:

Lente de base polimérica que comprende una capa endurecedora, una capa absorbente y multicapa interferencial y procedimiento de fabricación correspondiente.

Campo de la invención

La invención se refiere a unas lentes de base polimérica, que comprenden una capa endurecedora y una multicapa interferencial, donde la capa endurecedora tiene un espesor de por lo menos 500 nm (nanómetros) y la multicapa interferencial está formada por una pluralidad de subcapas donde el espesor de cada una de dichas subcapas es menor de 250 nm. La invención se refiere también a unos procedimientos de fabricación de estas lentes.

Estado de la técnica

Es bien conocida la técnica de coloración de lentes poliméricas mediante técnicas de inmersión en baños de agua destilada donde se encuentran disueltos o dispersos los pigmentos a temperaturas cercanas a 100ºC, habitualmente en el intervalo comprendido entre 90ºC y 98ºC. Se utiliza un baño con la mezcla de pigmentos preestablecida para conseguir el color deseado. Una vez los pigmentos adecuados están disueltos o en suspensión en el baño de agua destilada, se introducen las lentes un tiempo dado en función del tono deseado. A mayor tiempo, se obtiene un tono más oscuro. El color se consigue introduciendo los pigmentos en el interior de la base polimérica de la lente. Este sistema está bien implantado a nivel industrial y permite obtener una gran diversidad de colores. Sin embargo la obtención del color deseado mediante este sistema necesita en ocasiones de un ajuste final mediante baños de los tres colores primarios puros (amarillo, rojo y azul) basado en la prueba y error de tiempos de inmersión en cada uno de los baños. Es, en resumen, un sistema muy dependiente de la experiencia del operario y tremendamente irreproducible, lo cual es un grave problema y más teniendo en cuenta que las lentes se fabrican por parejas.

En ocasiones se realiza un proceso de activación previo para acelerar el proceso de coloración de las lentes que consiste en la inmersión de las mismas en un baño de agua desionizada con alcohol bencílico al 10% y un tensoactivo al 10% también. El baño se encuentra entre 92ºC y 96ºC y los tiempos de inmersión entre 30 segundos y 60 segundos en función del estado del baño de color.

Usualmente estas lentes coloreadas son posteriormente lacadas (es decir, se les adiciona de una capa endurecedora) y curadas térmicamente previamente al recubrimiento con una multicapa interferencial que, adecuadamente dimensionada, puede formar un apilamiento antireflejante AR, en las máquinas de alto vacío.

Para lentes poliméricas es posible utilizar también un proceso de recubrimiento mediante técnicas de depósito en alto vacío PVD con evaporador resistivo o de cañón de electrones. Para aplicar este método, se coloca el material a evaporar en unos crisoles dispuestos a tal fin y se evapora en las condiciones adecuadas para realizar la capa coloreada sobre la lente. La utilización de esta técnica está restringida por los materiales de evaporación disponibles en el mercado. En general, es una técnica compleja y poco flexible, por lo que existen en el mercado únicamente unos colores muy concretos, obtenidos a partir de unas composiciones muy concretas. Específicamente, los únicos casos conocidos por los inventores son los siguientes:

- color gris, obtenido a partir de una capa formada a partir de TiO2 con una inclusión de cationes de Si, donde los cationes de Si están en una proporción comprendida entre el 11'5% y el 16'5% atómico de los cationes en la capa,

- color rosa, obtenido a partir de una capa formada a partir de SiO2 con una inclusión de cationes de Mn, donde los cationes de Mn están en una proporción comprendida entre el 37'5% y el 42'5% atómico de los cationes de la capa,

- color marrón, obtenido a partir de una capa formada a partir de SiO2 con una inclusión de cationes de Cr, donde los cationes de Cr están en una proporción comprendida entre el 47'5% y el 52'5% atómico de los cationes de la capa; de hecho, este color puede entenderse también como obtenido a partir de una capa formada a partir de Cr2O3 con una inclusión de cationes de Si, donde los cationes de Si están en una proporción comprendida entre el 47'5% y el 52'5% atómico de los cationes.

Como ya se ha comentado anteriormente, es conocido el hecho de recubrir lentes poliméricas con un apilamiento de capas con una funcionalidad antireflejante (o interferencial) que permitan reducir la cantidad de luz visible reflejada por la lente o por un apilamiento interferencial con funcionalidad de espejo que permite aumentarla. Para conseguir estos resultados, habitualmente se realiza un apilamiento de entre 4 a 6 capas de espesores entre 10 nm a 150 nm cada una. Ello se hace habitualmente mediante técnicas de PVD (Physical Vapor Deposition) mediante cañón de electrones o evaporación térmica aunque existen otras técnicas como el Plasma enhanced Chemical Vapor Deposition (PeCVD) o el Sputtering.

Por otro lado, en el caso de depositar materiales cuyo espesor y características intrínsecas introduzcan unas tensiones residuales muy elevadas en la estructura, es bien conocida la aparición de problemas de adherencia de estos recubrimientos sobre substratos poliméricos. Igualmente es conocido cómo mediante la introducción, en la estructura multicapa de recubrimiento de lentes orgánicas, de capas en las que se introduce algún precursor volátil de un metal, como por ejemplo el HMDSO (precursor volátil de silicio), durante el proceso de sputtering reactivo de silicio en presencia de oxígeno se generan unas capas suficientemente flexibles para conseguir una buena adherencia de la estructura multicapa total. Ver, por ejemplo, las solicitudes de patente EP 1.655.385 y ES P200800387.

El recubrimiento de lentes, y en particular de lentes oftálmicas, de naturaleza polimérica u orgánica, con capas endurecedoras para mejorar la resistencia a la abrasión de las mismas, se realiza debido a que la resistencia al rayado de este tipo de lentes poliméricas es mucho menor que el de las lentes minerales. Este recubrimiento endurecedor (laca) se aplica usualmente por inmersión en un baño (poli)siloxánico, acrílico, metacrílico o poliuretánico y su posterior curado en un horno a temperaturas entre 100ºC y 130ºC. Mediante este procedimiento se obtienen capas endurecedoras de espesores entre 1 micra a 3 micras. Otra técnica posible para realizar el recubrimiento endurecedor es mediante la aplicación de lacas por la técnica de spinning (centrifugado) y curado mediante radiación ultravioleta, con características mecánicas similares a las anteriores pero con un proceso productivo que realiza únicamente una cara de la lente por etapa.

En la presente descripción y reivindicaciones se debe entender por lente todo sistema óptico compuesto por al menos una superficie y que presenta propiedades dióptricas y/o catóptricas. Es decir, todo sistema óptico basado en fenómenos de refracción (sistemas dióptricos) o fenómenos de reflexión (sistemas catóptricos). Asimismo se deben considerar lentes aquellos sistemas ópticos que combinen ambos efectos, como por ejemplo sistemas ópticos con una primera superficie refractante y una segunda superficie reflectante, superficies ópticas con superficies semitransparentes, etc.

Sumario de la invención

La invención tiene por objeto una nueva lente de base polimérica coloreada. Concretamente una lente de base polimérica que comprende una capa endurecedora y una multicapa interferencial, donde la capa endurecedora tiene un espesor de por lo menos 500 nm y la multicapa interferencial está formada por una pluralidad de subcapas donde el espesor de cada una de las subcapas es menor de 250 nm,

caracterizada porque

comprende, adicionalmente, una capa absorbente intercalada entre la capa endurecedora y la multicapa interferencial, donde la capa absorbente tiene un espesor comprendido entre 10 nm y 1500 nm y está formada a partir de un material del grupo formado por aquellos metales, óxidos de metales y nitruros de metales que son aptos para generar una capa transparente en el espectro visible mediante una deposición por sputtering, donde la capa absorbente comprende, adicionalmente, cationes de un metal colorante del grupo formado por aquellos elementos de transición que, en forma oxidada, presenten un catión que absorba radiación electromagnética en el espectro visible (es decir, entre los 400 y los 750 nm (nanometros)), donde los cationes de metal colorante están en una proporción comprendida...

Reivindicaciones:

1. Lente de base polimérica que comprende una capa endurecedora (L) y una multicapa interferencial (I), donde dicha capa endurecedora (L) tiene un espesor de por lo menos 500 nm y dicha multicapa interferencial (I) está formada por una pluralidad de subcapas donde el espesor de cada una de dichas subcapas es menor de 250 nm,

caracterizada porque

comprende, adicionalmente, una capa absorbente (A) intercalada entre dicha capa endurecedora (L) y dicha multicapa interferencial (I), donde dicha capa absorbente (A) tiene un espesor comprendido entre 10 nm y 1500 nm y está formada a partir de un material del grupo formado por aquellos metales, óxidos de metales y nitruros de metales que son aptos para generar una capa transparente en el espectro visible mediante una deposición por sputtering, donde dicha capa absorbente (A) comprende, adicionalmente, cationes de un metal colorante del grupo formado por aquellos elementos de transición que, en forma oxidada, presenten un catión que absorba radiación electromagnética en el espectro visible, donde dichos cationes de metal colorante están en una proporción comprendida entre el 10% y el 70% atómico de los cationes respecto del catión metálico predominante en dicha capa absorbente (A), excepto para: [i] el caso en el que dicha capa absorbente está formada a partir de TiO2 y dichos cationes de metal colorante son cationes de Si, donde dichos cationes de Si están en una proporción comprendida entre el 11'5% y el 16'5% atómico de los cationes, [ii] el caso en el que dicha capa absorbente está formada a partir de SiO2 y dichos cationes de metal colorante son cationes de Mn, donde dichos cationes de Mn están en una proporción comprendida entre el 37'5% y el 42'5% atómico de los cationes, [iii] el caso en el que dicha capa absorbente está formada a partir de SiO2 y dichos cationes de metal colorante son cationes de Cr, donde dichos cationes de Cr están en una proporción comprendida entre el 47'5% y el 52'5% atómico de los cationes, y [iv] el caso en el que dicha capa absorbente está formada a partir de Cr2O3 y dichos cationes de metal colorante son cationes de Si, donde dichos cationes de Si están en una proporción comprendida entre el 47'5% y el 52'5% atómico de los cationes.

2. Lente según la reivindicación 1, caracterizada porque dicho material del grupo formado por: metales, óxidos de metales y nitruros de metales aptos para generar una capa transparente en el espectro visible mediante una deposición por sputtering es un material del grupo formado por: cromo metálico, Cr2O3, zirconio metálico, ZrO, ZrO2, silicio metálico, SiO, SiO2, titanio metálico, TiO, TiO2, Ti3O5, aluminio metálico, Al2O3, tántalo metálico, Ta2O5, cerio metálico, CeO2, hafnio metálico, HfO2, óxido de indio y estaño, ytrio metálico, Y2O3, magnesio, MgO, carbono, praseodimio, PrO2, Pr2O3, tungsteno, WO3, nitruros de silicio, oxinitruros de silicio, y mezclas de los anteriores.

3. Lente según una de las reivindicaciones 1 ó 2, caracterizada porque dicho metal colorante es un metal del grupo formado por Ni, Cu, Fe, Cr, V, W, Co, Mn, Si y mezclas de los anteriores.

4. Lente según cualquiera de las reivindicaciones 1 a 3, caracterizada porque dicha capa absorbente (A) tiene una transmitancia visible comprendida entre el 4% y el 85%.

5. Lente según cualquiera de las reivindicaciones 1 a 4, caracterizada porque dicha capa absorbente (A) comprende una pluralidad de cationes de metales colorantes diferentes.

6. Lente según cualquiera de las reivindicaciones 1 a 5, caracterizada porque comprende una pluralidad de capas absorbentes(A).

7. Lente según cualquiera de las reivindicaciones 1 a 6, caracterizada porque por lo menos una de dichas capas absorbentes (A) tiene cationes de un metal colorante diferente que las otras capas absorbentes.

8. Lente según cualquiera de las reivindicaciones 1 a 7, caracterizada porque dicha capa absorbente (A) tiene un espesor comprendido entre 100 nm y 600 nm.

9. Lente según cualquiera de las reivindicaciones 1 a 8, caracterizada porque dicha capa absorbente (A) tiene un espesor mayor de 300 nm.

10. Lente según cualquiera de las reivindicaciones 1 a 9, caracterizada porque comprende, adicionalmente, una capa dura (D) intercalada entre dicha capa endurecedora (L) y dicha capa absorbente (A), donde dicha capa dura (D) tiene un espesor mayor que 300 nm y está formada a partir de un material del grupo formado por: cromo metálico, Cr2O3, zirconio metálico, ZrO, ZrO2, silicio metálico, SiO, SiO2, titanio metálico, TiO, TiO2, Ti3O5, aluminio metálico, Al2O3, tántalo metálico, Ta2O5, cerio metálico, CeO2, hafnio metálico, HfO2, óxido de indio y estaño, ytrio metálico, Y2O3, magnesio, MgO, carbono, praseodimio, PrO2, Pr2O3, tungsteno, WO3, nitruros de silicio, y oxinitruros de silicio, y porque dicha capa absorbente (A) es obtenible a partir de la polimerización de precursores volátiles de metales de la familia del silicio, de la familia del zirconio, de la familia del titanio y de la familia del tántalo, mediante un procedimiento de PECVD y/o sputtering.

11. Procedimiento de fabricación de una lente de base polimérica según cualquiera de las reivindicaciones 1 a 10, caracterizado porque comprende una etapa [a] de formación de dicha capa endurecedora (L), una etapa [b] de formación de dicha capa absorbente (A), y una etapa [c] de formación de dicha multicapa interferencial (I), donde dicha etapa [b] se realiza mediante un sputtering conjunto de dicho material del grupo formado por aquellos metales, óxidos de metales y nitruros de metales que son aptos para generar una capa transparente en el espectro visible mediante una deposición por sputtering y dichos cationes de dicho metal colorante del grupo formado por aquellos elementos de transición que, en forma oxidada, presenten un catión que absorba radiación electromagnética en el espectro visible.

12. Procedimiento según la reivindicación anterior, caracterizado porque dicha etapa [b] de sputtering se hace en una atmósfera que comprende por lo menos uno de los componentes del grupo formado por O2, N2, Ar, precursores volátiles de metales de la familia del silicio, de la familia del zirconio, de la familia del titanio y de la familia del tántalo.

13. Procedimiento según una de las reivindicaciones 11 ó 12, caracterizado porque comprende una etapa [b2] de formación de una segunda capa absorbente.

14. Procedimiento según cualquiera de las reivindicaciones 11 a 13, caracterizado porque dicha etapa [b] de sputtering comprende el uso de un cátodo de Si en el que se ha recubierto parcialmente su superficie con una lámina de uno de dichos metales colorantes.

15. Procedimiento según la reivindicación 14, caracterizado porque se ha recubierto entre un 3% y un 15% de la superficie de dicho cátodo con dicha lámina.

16. Procedimiento según una de las reivindicaciones 14 ó 15, caracterizado porque se ha recubierto parcialmente su superficie con por lo menos una segunda lámina de un segundo metal colorante.

17. Procedimiento según cualquiera de las reivindicaciones 11 a 16, caracterizado porque dicha etapa [b] de sputtering comprende el uso de un cátodo que comprende Si y uno de dichos metales colorantes.

18. Procedimiento según la reivindicación 17, caracterizado porque dicho cátodo comprende, adicionalmente, un segundo metal colorante.

19. Procedimiento según cualquiera de las reivindicaciones 11 a 18, caracterizado porque dicha etapa [b] de sputtering comprende el uso de varios cátodos, donde por lo menos uno de ellos comprende uno de dichos metales colorantes, en un proceso de deposición simultánea.

20. Procedimiento según la reivindicación 19, caracterizado porque por lo menos uno de dichos cátodos comprende un segundo metal colorante.

Patentes similares o relacionadas:

Diana de pulverización catódica basada en óxido de circonio, del 15 de Abril de 2020, de Materion Advanced Materials Germany GmbH: Diana de pulverización catódica, que comprende un óxido de circonio como material de pulverización catódica, en la que el óxido de circonio representa, como mínimo, el 75 % […]

Sustrato que lleva un recubrimiento funcional y una capa de protección temporal, del 1 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Artículo que comprende un sustrato que comprende dos caras principales que definen dos superficies principales separadas por bordes, llevando dicho sustrato: - un recubrimiento […]

Paneles de baja emisividad con una capa dieléctrica de óxido metálico ternario y método para formar los mismos, del 4 de Diciembre de 2019, de Guardian Glass, LLC: Un método para formar un panel de baja emisividad que comprende: proporcionar un sustrato transparente; formar una capa de oxinitruro metálico sobre […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Herramienta de corte con capa de detección de desgaste, del 5 de Noviembre de 2019, de WALTER AG: Herramienta, compuesta por - un cuerpo de sustrato de metal duro, cermet, cerámica, acero o acero de corte rápido, - un revestimiento […]

Artículo recubierto con capa(s) reflectora(s) de IR y método para su producción, del 21 de Agosto de 2019, de Guardian Glass, LLC: Un artículo recubierto que incluye un recubrimiento soportado por un sustrato de vidrio, comprendiendo el recubrimiento: una capa que comprende óxido […]

Método para la deposición de capas funcionales adecuadas para tubos receptores de calor, del 7 de Agosto de 2019, de Rioglass Solar Systems Ltd: Método para la deposición de al menos una capa funcional adecuada para un recubrimiento multicapa selectivo frente a la radiación solar, comprendiendo dicho método: a) proporcionar […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]