HIDROXIDO DE ZIRCONIO.

Un hidróxido de zirconio amorfo con un área superficial de por lo menos 300 m2/g,

un volumen de poro total de por lo menos 0,70 cm3/g y un tamaño de poro medio de entre 5 nm y 15 nm

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2007/000209.

Solicitante: MAGNESIUM ELEKTRON LTD.

Nacionalidad solicitante: Reino Unido.

Dirección: THE VICTORIA, 150-182 HARBOUR CITY SALFORD QUAYS,SALFORD M50 3SP.

Inventor/es: BUTLER, CLIVE, BRADSHAW,HEATHER, STEPHENSON,HAZEL.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Junio de 2010.

Clasificación Internacional de Patentes:

- B01J21/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 21/00 Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio. › Silicio, titanio, zirconio o hafnio; Sus óxidos o hidróxidos.

- C01G25/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 25/00 Compuestos de circonio. › Oxidos.

Clasificación PCT:

Fragmento de la descripción:

Hidróxido de zirconio.

Esta invención se refiere a un hidróxido de zirconio amorfo mejorado y a un método para su producción. El hidróxido de zirconio puede estar dopado o no dopado. El término "hidróxido de zirconio" se utiliza en esta solicitud de patente para referirse a diversos términos conocidos en la técnica para este compuesto, como óxido de zirconio hidratado y circonia hidratada. El hidróxido de zirconio de la presente invención es particularmente útil en las aplicaciones catalíticas.

La solicitud de patente internacional con número PCT/GB2004/00184, número de publicación internacional WO 2004/096713 A1, describe un método para la producción de óxidos de zirconio y óxidos mixtos con base de zirconio. El proceso implica la precipitación de hidróxido de zirconio de una solución acuosa de sal de zirconio mediante la reacción con un álcali en la presencia de una cantidad controlada de aniones de sulfato a una temperatura no superior a 50ºC. A continuación el hidróxido se calcina para formar un óxido de zirconio esencialmente libre de sulfatos.

Las solicitudes de patente japonesas con números de publicación 11-292538 y 2000-247641 describen la fabricación de hidróxido de zirconio a partir de un sulfato básico del zirconio mediante la adición de una base a una suspensión del sulfato. Sin embargo, los procesos que se presentan en estas patentes no resultan en un hidróxido de zirconio con las propiedades de volumen de poro, tamaño de poro y área superficial mejorados de la presente invención.

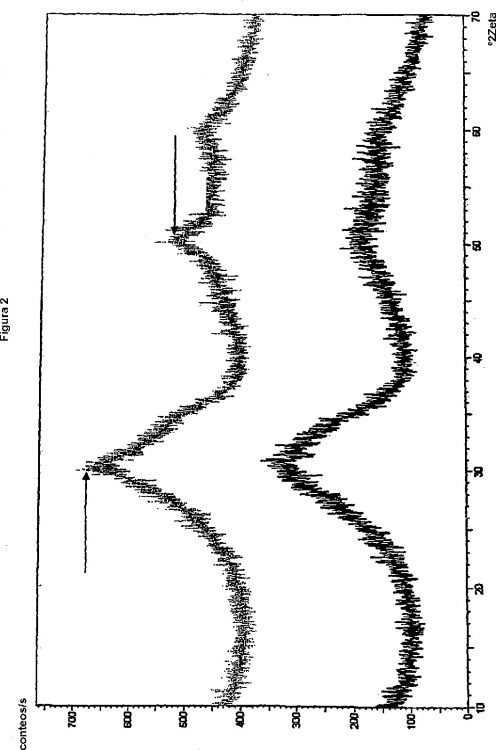

Se ha descubierto sorprendentemente que modificando las condiciones de las reacciones utilizadas para formar el precursor del hidróxido de zirconio en la solicitud de patente internacional anteriormente indicada puede producirse un hidróxido de zirconio mejorado. Concretamente, el hidróxido de zirconio de la presente invención es amorfo y tiene un gran área superficial (por lo general de 380-420 m2/g), un gran volumen de poro total (por lo general de 0,78-1,18 cm3/g) y una distribución de tamaño de poro grande.

El fuego no reduce las características de volumen de poro total y de distribución de poro beneficiosos del material de la misma manera que los hidróxidos de zirconio de la técnica anterior. Tras una calcinación a 450ºC durante 2 horas el volumen de poro total es por lo general de 0,42-0,61 cm3/g con un tamaño de poro medio de 15-22 nm, y tras una calcinación a 650ºC durante 2 horas el volumen de poro total es por lo general de 0,26-0,42 cm3/g y un tamaño de poro medio de 25-34 nm.

Además, la distribución del tamaño de partícula es tal que el material puede formarse en extrudados.

El proceso de producción del material de la presente invención implica preparar una solución acuosa que comprende aniones de sulfato y una sal de zirconio. Preferentemente los aniones de sulfato se agregan como ácido sulfúrico. La relación ZrO2:SO3 debería ser de 1:0,40-1:0,52, preferentemente de 1:0,45. La sal de zirconio es preferentemente el oxicloruro.

Esta solución se enfría por debajo de 25ºC y se añade un álcali con el fin de precipitar el hidróxido de zirconio amorfo. Preferentemente la temperatura de la solución es inferior a 10ºC, más preferentemente inferior a 2ºC y lo más preferentemente -2ºC. El álcali se enfría preferentemente en un frigorífico por debajo de 25ºC, siendo el álcali preferente hidróxido de sodio.

En el proceso preferente, se añade hidróxido de sodio al 10% durante más de 2 horas hasta que la solución alcanza un pH mayor o igual que 6, seguido de la adición de hidróxido de sodio al 28% a temperatura ambiente hasta que la solución alcanza un pH mayor o igual que 11. Preferentemente el hidróxido de sodio al 10% se añade durante más de 2 horas hasta que la solución alcanza un pH de 8. Preferentemente el hidróxido de sodio al 28% se añade hasta que la solución alcanza un pH de 13.

A continuación el hidróxido de zirconio precipitado se filtra y se lava con agua o un álcali para eliminar el sulfato y el cloruro residuales. A continuación la torta húmeda se vuelve a mezclar con agua y el pH se ajusta un valor de entre 4 y 9 con ácido nítrico, preferentemente ácido nítrico al 30%, y la suspensión se filtra y se lava con agua o con un ácido para eliminar el sodio residual. Preferentemente el lavado y la mezcla con agua que se realiza nuevamente se llevan a cabo con agua desionizada. También, en el proceso preferente el pH se ajusta a 8.

La torta húmeda resultante se trata hidrotérmicamente a una presión inferior a 3 barg y se seca. El hidróxido de zirconio resultante está esencialmente libre de sodio, cloruro e impurezas de sulfato. Las condiciones de tratamiento hidrotérmico preferentes son 1 barg durante 5 horas.

El proceso incluye opcionalmente una etapa de molienda tras la etapa de tratamiento hidrotérmico, por ejemplo de manera que el producto tenga un tamaño apropiado para la extrusión. La molienda puede llevarse a cabo antes o después de secar el producto.

Una vez que se ha secado, el hidróxido de zirconio amorfo de la presente invención puede calcinarse. Las condiciones de calcinación preferentes son de 450ºC a 900ºC durante un tiempo de entre 1 y 24 horas, más preferentemente de 450ºC a 750ºC.

El proceso de la presente invención permite la producción de hidróxido de zirconio amorfo con un área superficial de por lo menos 300 m2/g, un volumen de poro total de por lo menos 0,70 cm3/g y un tamaño de poro medio de entre 5 nm y 15 nm.

Además, pueden formarse hidróxidos de zirconio amorfos con un área superficial de por lo menos 80 m2/g, un volumen de poro total de por lo menos 0,35 cm3/g y un tamaño de poro medio de entre 10 nm y 30 nm tras una calcinación a 450ºC durante 2 horas.

Además, el proceso de la presente invención permite la formación de hidróxidos de zirconio amorfos que tienen un área superficial de por lo menos 30 m2/g, un volumen de poro total de por lo menos 0,20 cm3/g y un tamaño de poro medio de entre 20 nm y 40 nm tras una calcinación a 650ºC durante 2 horas.

También es posible producir hidróxidos de zirconio amorfos con un área superficial de por lo menos 20 m2/g, un volumen de poro total de por lo menos 0,15 cm3/g y un tamaño de poro medio de entre 25 nm y 60 nm tras una calcinación a 700ºC durante 2 horas.

El hidróxido de zirconio de la presente invención puede doparse con un óxido alcalinotérreo, un óxido de tierras raras, un óxido de metal de la primera serie de transición, sílice, alúmina, óxido de estaño u óxido de plomo, o una mezcla de los mismos. El dopante preferente es sílice, preferentemente en una cantidad de entre 0,1% y 10% en peso.

A continuación se describirá la presente invención a modo de ejemplo con referencia a los siguientes Ejemplos.

Ejemplo 1 (JH15/04) - Comparativo

Se mezclaron 85,41 g de ácido sulfúrico acuoso de 98% en peso, 277,04 g de agua desionizada y 970,87 g de oxicloruro de zirconio (ZrO2 de 20,6% en peso) y se enfriaron hasta 10ºC. Esto resultó en una solución con una relación de ZrO2:SO3 de 0,53. Se añadió hidróxido de sodio acuoso de 10% en peso que había sido enfriado en un frigorífico por goteo hasta que la solución alcanzó un pH de 8. A continuación se añadió hidróxido de sodio acuoso de 28% en peso a temperatura ambiente hasta que la solución alcanzó un pH de 13.

A continuación el hidróxido de zirconio precipitado resultante se filtró y se lavó con agua desionizada para eliminar los iones de cloruro y sulfato residuales. A continuación la torta húmeda se volvió a mezclar con agua desionizada y el pH se ajustó a 8 con ácido nítrico acuoso de 30% en peso. A continuación la suspensión resultante se filtró y se lavó con agua desionizada para eliminar el sodio residual. A continuación se trató hidrotérmicamente la tarta húmeda a 1 barg durante 5 horas y a continuación se secó.

Ejemplo 2 (JH13/04) - Comparativo

Se mezclaron 85,41 g de ácido sulfúrico acuoso de 98% en peso, 277,04 g de agua desionizada y 970,87 g de oxicloruro de zirconio (ZrO2 de 20,6% en peso) y se enfriaron hasta 2ºC. Esto resultó en una solución con una relación de ZrO2:SO3 de 0,53. Se añadió hidróxido de sodio acuoso de 10% en peso que había sido...

Reivindicaciones:

1. Un hidróxido de zirconio amorfo con un área superficial de por lo menos 300 m2/g, un volumen de poro total de por lo menos 0,70 cm3/g y un tamaño de poro medio de entre 5 nm y 15 nm.

2. Un hidróxido de zirconio amorfo según la reivindicación 1 que cuando se calcina a 450ºC durante 2 horas tiene un área superficial de por lo menos 80 m2/g, un volumen de poro total de por lo menos 0,35 cm3/g y un tamaño de poro medio de entre 10 nm y 30 nm.

3. Un hidróxido de zirconio amorfo según la reivindicación 1 que cuando se calcina a 650ºC durante 2 horas tiene un área superficial de por lo menos 30 m2/g, un volumen de poro total de por lo menos 0,20 cm3/g y un tamaño de poro medio de entre 20 nm y 40 nm.

4. Un hidróxido de zirconio amorfo según la reivindicación 1 que cuando se calcina a 700ºC durante 2 horas tiene un área superficial de por lo menos 20 m2/g, un volumen de poro total de por lo menos 0,15 cm3/g y un tamaño de poro medio de entre 25 nm y 60 nm.

5. Un hidróxido de zirconio amorfo según cualquiera de las reivindicaciones anteriores dopado con un óxido alcalinotérreo, un óxido de tierras raras, un óxido de metal de primera serie de transición, sílice, alúmina, óxido de estaño u óxido de plomo, o una mezcla de los mismos.

6. Un hidróxido de zirconio amorfo según la reivindicación 5 dopado con sílice en una cantidad de entre 0,1% y 10% en peso.

7. Un proceso de preparación de un hidróxido de zirconio amorfo que comprende las etapas de:

8. Un proceso según la reivindicación 7, en el que los aniones de sulfato se añaden como ácido sulfúrico.

9. Un proceso según la reivindicación 7 o la reivindicación 8, en el que la relación ZrO2:SO3 es de 1:0,45.

10. Un proceso según cualquiera de las reivindicaciones 7 a 9, en el que la sal de zirconio es oxicloruro de zirconio.

11. Un proceso según cualquiera de las reivindicaciones 7 a 10, en el que la solución se enfría a menos de 10ºC.

12. Un proceso según la reivindicación 11, en el que la solución se enfría a menos de 2ºC.

13. Un proceso según la reivindicación 12, en el que la solución se enfría hasta -2ºC.

14. Un proceso según cualquiera de las reivindicaciones 7 a 13, en el que el álcali se enfría a menos de 25ºC.

15. Un proceso según cualquiera de las reivindicaciones 7 a 14, en el que el álcali es hidróxido de sodio.

16. Un proceso según la reivindicación 15, en el que se añade hidróxido de sodio al 10% durante más de 2 horas hasta que la solución alcanza un pH mayor o igual que 6, seguido de la adición de hidróxido de sodio al 28% a temperatura ambiente hasta que la solución alcanza un pH mayor o igual que 11.

17. Un proceso según la reivindicación 16, en el que el hidróxido de sodio al 10% se añade durante más de 2 horas hasta que la solución alcanza un pH de 8.

18. Un proceso según la reivindicación 16 o la reivindicación 17, en el que hidróxido de sodio al 28% a temperatura ambiente se añade hasta que la solución alcanza un pH de 13.

19. Un proceso según cualquiera de las reivindicaciones 7 a 18, en el que el tratamiento hidrotérmico se lleva a cabo a 1 barg durante 5 horas.

20. Un proceso según cualquiera de las reivindicaciones 7 a 19 que comprende adicionalmente tras la etapa d) y antes de la etapa 2) las etapas de:

21. Un proceso según la reivindicación 20, en el que el pH se ajusta a un pH de 8 en la etapa i).

22. Un proceso según cualquiera de las reivindicaciones 7 a 21, en el que el lavado y la mezcla con agua que se realiza nuevamente se llevan a cabo con agua desionizada.

23. Un proceso según cualquiera de las reivindicaciones 7 a 22, en el que se muele el hidróxido de zirconio amorfo.

24. Un proceso para formar una zirconia que comprende preparar un hidróxido de zirconio amorfo de acuerdo con un proceso según cualquiera de las reivindicaciones 9 a 23, en el que el proceso comprende adicionalmente la etapa de calcinar el hidróxido de zirconio amorfo tras la etapa f).

25. Un proceso según la reivindicación 24, en el que el hidróxido de zirconio amorfo se calcina a una temperatura de entre 450ºC y 900ºC durante un tiempo de entre 1 y 24 horas.

26. Un proceso según la reivindicación 25, en el que el hidróxido de zirconio amorfo se calcina a una temperatura de entre 450ºC y 750ºC.

Patentes similares o relacionadas:

Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, del 15 de Julio de 2020, de Siec Badawcza Lukasiewicz - Instytut Chemii Przemyslowej im. Prof. Ignacego Moscickiego: Un método de obtención de biohidrocarburos líquidos a partir de aceites de origen natural, especialmente aceites vegetales residuales, grasas animales, aceites […]

Método para producir cetonas para aplicaciones de combustible y aceite, del 8 de Julio de 2020, de NESTE OYJ: Un método para producir cetonas, adecuado para la fabricación de componentes de aceite base o combustible diésel, a partir de una materia prima […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Material catalizador y procedimiento para su producción, del 17 de Junio de 2020, de SACHTLEBEN CHEMIE GMBH: Material catalizador a base de TiO2 en forma de partícula con un contenido de óxido de metal, seleccionado de óxido de vanadio y óxido de wolframio, y/o precursores de los […]

Materiales de apoyo a catalizadores, catalizadores, métodos de su fabricación y usos de los mismos, del 20 de Mayo de 2020, de TRONOX LLC: Un método para hacer un material de soporte de catalizador que comprende: a. proporcionar una suspensión de titania anatasa; y b. combinar la suspensión de titania anatasa […]

Proceso para preparar catalizadores de metales nobles soportados mediante deposición hidrotérmica, del 29 de Abril de 2020, de TRONOX LLC: Un proceso para obtener un catalizador que tiene nanopartículas de metal(es) noble(s) depositadas en un soporte, de manera que el proceso […]

Un producto de hormigón fotocatalítico y un procedimiento para producir un producto de hormigón fotocatalítico, del 1 de Abril de 2020, de Photocat A/S: Un procedimiento para producir producto de hormigón fotocatalítico , siendo dicho producto de hormigón fotocatalítico al contener partículas fotocatalíticas […]

Dispositivo de tratamiento de un compuesto que comprende un elemento fotocatalizador activado por un plasmón generado por un elemento de activación enterrado, y en particular activado con un plasma, del 25 de Marzo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Dispositivo de tratamiento de un compuesto que comprende un espacio de tratamiento del compuesto, caracterizado por que comprende: - un elemento […]