Procedimiento para el fraccionamiento de nanopartículas de óxidos por filtración con corriente transversal a través de membranas.

Procedimiento para el fraccionamiento de una dispersión de nanopartículas de óxidos,

caracterizado porque

por lo menos una etapa del procedimiento es una etapa de filtración con corriente transversal a través demembranas, generándose una inundación de una membrana con la dispersión por medio de unas piezas rotatoriaspropulsadas según el principio de rotación transversal, y obteniéndose como material permeado una dispersión, enla que por lo menos un 50 % de las nanopartículas tienen un diámetro de partículas de menos que o igual a 80 nm, ysiguiendo la etapa de filtración a por lo menos una etapa de procedimiento, en la que se efectúa una molienda, y elmaterial retenido de la etapa de filtración se devuelve a la etapa de molienda.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08167468.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11 45128 ESSEN ALEMANIA.

Inventor/es: LORTZ, WOLFGANG, DR., WURSCHE,ROLAND, BAUMGARTEN,GÖTZ, KRÖLL,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D61/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Ultrafiltración; Microfiltración.

- C01G1/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 1/00 Métodos de preparación de los compuestos de metales no cubiertos por C01B, C01C, C01D, C01F, en general (producción electrolítica de compuestos inorgánicos C25B 1/00). › Oxidos.

- C01G15/00 C01G […] › Compuestos de galio, indio o talio.

- C01G19/02 C01G […] › C01G 19/00 Compuestos de estaño. › Oxidos.

- C01G23/00 C01G […] › Compuestos de titanio.

- C01G25/02 C01G […] › C01G 25/00 Compuestos de circonio. › Oxidos.

- C01G30/00 C01G […] › Compuestos de antimonio.

PDF original: ES-2402165_T3.pdf

Fragmento de la descripción:

DESCRIPCIÓN

Procedimiento para el fraccionamiento de nanopartículas de óxidos por filtración con corriente transversal a través de membranas El presente invento se refiere a un procedimiento para el fraccionamiento de dispersiones de nanopartículas deóxidos por filtración a través de membranas. Él se refiere además a unas dispersiones de nanopartículas de óxidos, que se obtienen según el procedimiento conforme al invento.

En los últimos años ha crecido constantemente el interés en obtener unas partículas con un tamaño a la escala de los nanómetros, por lo tanto unas partículas con un diámetro de menos que 1 μm, desde un punto de vista tanto académico como también industrial, puesto que a las nanopartículas, a causa de sus propiedades, se les atribuye un gran potencial en lo que respecta a ciertos usos, por ejemplo, en la electrónica, la óptica y en productos químicos. En este caso, presentan un interés especial unas partículas, cuyo diámetro está situado en la región por debajo de 100 nm. Aquí, aparecen usualmente los denominados quot;nano-efectosquot;, por ejemplo, unos efectos cuánticos, que, entre otras cosas, se pueden atribuir a la influencia de la gran área de superficie de las partículas. Además, en el caso de estas partículas disminuye el dispersamiento de la luz hasta tal punto que se puede observar una creciente transparencia de unos quot;nano-materiales compuestosquot; (del inglés “nano-composites) , en los cuales las partículas descritas son embebidas en una matriz, frecuentemente a base de materiales sintéticos o barnices, con el fin de mejorar sus propiedades.

Para el uso de nanopartículas en materiales compuestos (del inglés composites) es importante, sin embargo, que las partículas esféricas, por una parte, no se aglomeren y, por otra parte, se presenten en una estrecha distribución de tamaños. Ya mediante unas pequeñas proporciones de partículas más gruesas o de aglomerados se puede influir negativamente sobre las propiedades de los materiales compuestos. En particular, esto es válido para la transparencia. Frecuentemente, las nanopartículas son modificadas para la adaptación a la respectiva matriz, lo que debe de establecer un mejor dispersamiento y por consiguiente una evitación de la formación de aglomerados.

La síntesis de nanopartículas se puede llevar a cabo según diversos procedimientos. Junto a la síntesis en fase gaseosa, se puede trabajar en solución, encontrando utilización también unas/os plantillas o moldes (en inglés templates) . Otra posibilidad consiste en la molienda de las partículas más gruesas. Este enfoque se distingue porque es más barato que la síntesis a partir de compuestos precursores moleculares.

Tanto en el caso de la síntesis de las partículas a partir de compuestos precursores moleculares así como también en el caso de la molienda se obtiene siempre un producto, que tiene una cierta distribución de tamaños. Mientras que, en el caso de las partículas con un tamaño situado en la región de los micrómetros, se puede conseguir una separación de las partículas más gruesas a través de una sedimentación, una centrifugación o una filtración en tamiz, estos métodos sólo son aprovechables de un modo restringido en el caso de las nanopartículas. Si las nanopartículas se presentan en una dispersión, la separación de las partículas más gruesas se puede efectuar posiblemente también a través de una sedimentación o centrifugación, siendo en este caso, sin embargo, la extremada ocupación de superficie y de tiempo, así como la realización discontinua del proceso tan desventajosas que estos procedimientos prácticamente apenas puedan ser importantes. Asimismo, ciertos métodos tales como la cromatografía por exclusión de tamaños (SEC, acrónimo del inglés Size Exclusion Chromatography) o la electroforesis en gel no son adecuados para mayores cantidades.

Para muchos usos son interesantes unas nanopartículas, que se componen de óxidos de metales, por ejemplo, para la producción de materiales compuestos poliméricos protegidos contra los rayos UV (ultravioletas) o de materiales fluorescentes (Journal of Nanoscience and Nanotechnology, 2006, 6, 409-413) . Para la práctica industrial sería útil, por lo tanto, disponer de un procedimiento, que trabaje de una manera continua y que se pueda llevar a cabo de un modo sencillo para el fraccionamiento de nanopartículas de óxidos. De manera diversa se ha propuesto emplear para esta finalidad un procedimiento de filtración a través de membranas. En este caso, se ha de observar que la separación en una membrana es influida por la interacción específica entre las partículas y la membrana.

Con el fin de separar desde suspensiones de un modo general a las partículas según unos criterios preestablecidos, tales como, por ejemplo, el diámetro de las partículas, frecuentemente se emplean ciertas técnicas de filtración. En este contexto, pasan a utilizarse por lo general unas filtraciones con extremo (o callejón) sin salida (en inglés dead end filtrations) como un proceso discontinuo (en inglés batch) , o unas filtraciones con corriente transversal (en inglés cross flow filtrations) como un proceso dinámico. En el caso de la filtración con extremo sin salida, todo el volumen que debe de ser filtrado se conduce directamente a través del medio de filtración, pudiendo constituir las partículas depositadas por lo general una torta que, por su parte, tiene una influencia decisiva sobre el resultado de la filtración. El resultado de la filtración es determinado en este caso, por lo tanto, además de por las propiedades del medio de filtración, sobre todo por la torta de filtro que se ha formado y que se modifica en el transcurso del proceso. Por consiguiente, la filtración que forma una torta no se puede emplear para la clasificación de dispersiones de partículas. Únicamente la filtración en profundidad, que trabaja según el procedimiento de extremo sin salida, está en situación, dentro de ciertos límites, de filtrar clasificando, mediante el recurso de que las partículas que deben de ser separadas penetren en la estructura del medio de filtración y sean separadas a causa de la adhesión de las partículas a la superficie interna del medio de filtración. Las restricciones de este procedimiento residen en el hecho de que sólo pueden ser tratadas unas dispersiones muy diluidas y el efecto clasificador tiene una alta imprecisión natural, con lo que también unas cantidades significativas del producto diana en el medio de filtración permanecen adheridas y, por consiguiente, se pierden.

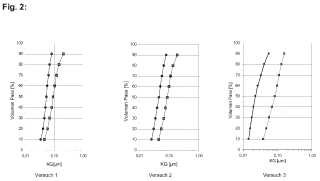

En el caso de la filtración con corriente transversal, el medio que debe de ser filtrado es conducido tangencialmente junto al medio de filtración. El tamaño de poros del medio de filtración determina en este caso el límite de exclusión. Unos usos importantes son la microfiltración, la ultrafiltración así como la nanofiltración.

La filtración con corriente transversal intenta evitar las desventajas de los procedimientos de filtración con extremo sin salida mediante el recurso de que en su caso, al contrario que en esta filtración convencional, se circula tangencialmente junto al medio de filtración. La corriente de afluencia se divide en este caso en una corriente de filtración a través del medio de filtración y en una corriente de inundación, que circula paralelamente al medio de filtración. En la técnica que usa una membrana, la corriente que circula a través de la membrana es designada como material permeado. El material, que queda atrás sobre la membrana, es designado como material retenido. Mediante esta forma de conducción de las corrientes se hace posible un transporte de retorno del componente retenido desde la superficie del medio de filtración a la corriente de material retenido. Por consiguiente, se contrarresta la formación de deposiciones y capas de cubrimiento sobre el medio de filtración.

En la cita bibliográfica Advanced Materials 2005, 17 (5) , 532-535 se describe cómo se puede aprovechar la técnica de la filtración con corriente transversal a través de membranas para el fraccionamiento de nanopartículas de metales. Para esto, se produce una membrana especial, que contiene unos canales con un tamaño a la escala de los nanómetros. Los ensayos se han llevado a cabo a la escala más pequeña de laboratorio y no ofrecen ninguna mención acerca de una transferencia a la escala técnica. Acerca de las membranas necesarias para el fraccionamiento de nanopartículas de óxidos, no se realiza ninguna declaración ni en lo que respecta a su radio de poros ni en lo referente a su composición. Además de esto, se hace constar que no es posible realizar una clasificación de nanopartículas con unas membranas habituales.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el fraccionamiento de una dispersión de nanopartículas de óxidos,

caracterizado porque por lo menos una etapa del procedimiento es una etapa de filtración con corriente transversal a través de membranas, generándose una inundación de una membrana con la dispersión por medio de unas piezas rotatorias propulsadas según el principio de rotación transversal, y obteniéndose como material permeado una dispersión, en la que por lo menos un 50 % de las nanopartículas tienen un diámetro de partículas de menos que o igual a 80 nm, y siguiendo la etapa de filtración a por lo menos una etapa de procedimiento, en la que se efectúa una molienda, y el material retenido de la etapa de filtración se devuelve a la etapa de molienda.

2. Procedimiento de acuerdo con la reivindicación 1,

caracterizado porque la dispersión se agita directamente sobre la membrana.. 15

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque, en la etapa de filtración, como medio de filtración se utiliza una membrana con un diámetro de poros comprendido entre 0, 01 μm y 5 μm.

4. Procedimiento de acuerdo con la reivindicación 1,

caracterizado porque en la etapa de filtración, como medio de filtración se utiliza una membrana con un diámetro de poros comprendido entre 0, 1 μm y 1 μm.

5. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 4,

caracterizado porque la etapa de filtración se efectúa a una velocidad media de inundación de la dispersión por encima de la membrana, que está comprendida entre 5 y 25 m/s.

6. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 4,

caracterizado porque la etapa de filtración se efectúa a una velocidad media de inundación de la dispersión por encima de la membrana de por lo menos 8 m/s.

7. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 4,

caracterizado porque la etapa de filtración se efectúa a una velocidad media de inundación de la dispersión por encima de la membrana de por lo menos 10 m/s.

8. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 7,

caracterizado porque las nanopartículas de óxidos contienen unas partículas a base de óxido de titanio, óxido de cerio, óxido de aluminio, dióxido de silicio, dióxido de zirconio, óxido de zinc, óxido de indio y estaño, óxido de antimonio y estaño, titanato de 45 bario o a base de unos óxidos mixtos, que contienen estos componentes.

9. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 8,

caracterizado porque la molienda se lleva a cabo con un molino de bolas, con un molino de bolas con mecanismo agitador o con un molino de chorros en húmedo.

10. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 9,

caracterizado porque el material retenido de la etapa de filtración es lavado por medio de una diafiltración. 55

11. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 10,

caracterizado porque el material filtrado de la etapa de filtración es aumentado de concentración en otra etapa adicional de separación.

12. Procedimiento de acuerdo con la reivindicación 11,

caracterizado porque la siguiente etapa de separación es una etapa de ultrafiltración.

13. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 11 hasta 12,

caracterizado porque el material eluido transparente de la otra etapa adicional de separación se devuelve a la anterior etapa de filtración.

14. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 13,

caracterizado porque la etapa de filtración se efectúa con un enjuague de retorno periódico de la membrana.

15. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 hasta 14,

caracterizado porque la dispersión de partida se diluye antes del proceso de filtración con corriente transversal a través de membranas .

Patentes similares o relacionadas:

Método para preparar una disolución acuosa que contiene medio de cultivo y agente quelante, del 22 de Julio de 2020, de Kyowa Kirin Co., Ltd: Método para preparar una disolución acuosa que presenta una filtrabilidad de membrana mejorada que comprende un medio de cultivo, en el que el medio de […]

Procedimiento para la producción de polialquenámeros estables a la temperatura, del 22 de Julio de 2020, de Evonik Operations GmbH: Procedimiento para la producción de una composición que contiene polialquenámero, que comprende los pasos: a) reacción de al menos un cicloalqueno mediante polimerización […]

Recipiente de agua, del 17 de Junio de 2020, de Lifesaver IP Limited: Recipiente portátil para agua que comprende: un cartucho de filtro de agua amovible que comprende una o más membranas de fibra que […]

Sistemas y procesos de filtración de un solo, del 27 de Mayo de 2020, de EMD Millipore Corporation: Un conjunto de filtración de flujo tangencial de un solo paso (SPTFF), que comprende: una pluralidad de unidades de procesamiento que 5 están […]

Sistema de filtro de flujo tangencial para la filtración de materiales a partir de fluidos biológicos, del 29 de Abril de 2020, de Minnetronix Inc: Un sistema para filtrar materiales del fluido cefalorraquídeo (LCR) de un sujeto humano o animal, comprendiendo el sistema: un sistema de filtración (102, […]

Membranas de fibras huecas cerámicas con propiedades mecánicas mejoradas, del 8 de Abril de 2020, de MANN + HUMMEL GMBH: Procedimiento para la preparación de membranas de fibras huecas cerámicas a partir de una masa de hilado, en el que a la masa de hilado se añade una fase secundaria, […]

Método de desalinización, del 8 de Abril de 2020, de Evoqua Water Technologies LLC: Un método para reducir los sólidos disueltos totales en agua de mar que contiene más de 1000 ppm de sólidos disueltos totales, comprendiendo el método: proporcionar […]

Módulo de filtración, del 1 de Enero de 2020, de ALFA LAVAL CORPORATE AB: Un módulo de filtración que comprende una pila de al menos dos espaciadores , en el que al menos un espaciador de la pila comprende […]