PROCEDIMIENTO DE FABRICACION DE UNA PUERTA DE ALUMINIO ANTICORROSIVA Y ANTIOXIDANTE, Y PUERTA OBTENIDA.

Procedimiento de fabricación de una puerta de aluminio anticorrosiva y antioxidante y puerta obtenida que tiene un cuerpo metálico recubierto por ambas caras por una sucesión de capas superpuestas de diferente materiales,

adheridas entre sí y firmemente unidas que se realizan mediante una primera etapa en la que se dispone de un molde, concretamente un plancha de "formica" cercada, sobre la que se dispone una armadura metálica de la puerta, pintándose con materia adhesiva, concretamente "gel coat", que empieza a tratarse por una cara de ésta, sobre la que se depositan unas tiras transversales y otras tiras longitudinales de tablero marino y sobre estas sucesivas capas de tejido de fibra de vidrio, amalgamadas con pasta de resina de poliéster, secándose a temperatura ambiental y prensándose para comprimir las o compactar las

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200700792.

Solicitante: LLAMAS CABEZA,MANUEL.

Nacionalidad solicitante: España.

Provincia: ILLES BALEARS.

Inventor/es: LLAMAS CABEZA,MANUEL.

Fecha de Solicitud: 26 de Marzo de 2007.

Fecha de Publicación: .

Fecha de Concesión: 18 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B32B15/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › de resina sintética.

- B32B17/10E22

- B32B21/08 B32B […] › B32B 21/00 Productos estratificados compuestos esencialmente de madera, p. ej. una plancha de madera, una lámina de chapado, una hoja de madera aglomerada. › de resina sintética; resina reforzada de fibras.

- B63B19/08 B […] › B63 BUQUES U OTRAS EMBARCACIONES FLOTANTES; SUS EQUIPOS. › B63B BUQUES U OTRAS EMBARCACIONES FLOTANTES; EQUIPAMIENTO PARA EMBARCACIONES (disposiciones relativas a la ventilación, calefacción, refrigeración o acondicionamiento de aire en los buques B63J 2/00; subestructuras flotantes como soportes de las dragas o máquinas par el movimiento de tierras E02F 9/06). › B63B 19/00 Disposiciones o adaptaciones de portas, puertas, ventanas, tragaluces u otras aberturas o cubiertas (imbornales B63B 13/00; disposiciones de puertas estancas sobre mamparas B63B 43/24). › Portas o aberturas análogas en los costados del buque (portañolas para paso de agua a través del tablazón del buque B63B 13/02).

Clasificación PCT:

- B32B15/08 B32B 15/00 […] › de resina sintética.

- B32B17/10 B32B […] › B32B 17/00 Productos estratificados compuestos esencialmente de una hoja de vidrio o de fibras de vidrio, de escoria o una sustancia similar. › de resina sintética.

- B32B21/08 B32B 21/00 […] › de resina sintética; resina reforzada de fibras.

- B63B19/08 B63B 19/00 […] › Portas o aberturas análogas en los costados del buque (portañolas para paso de agua a través del tablazón del buque B63B 13/02).

Fragmento de la descripción:

Procedimiento de fabricación de una puerta de aluminio anticorrosiva y antioxidante, y puerta obtenida.

Objeto de la invención

Se refiere el invento a un procedimiento prácticamente artesanal o cuasi manual para la fabricación de una puerta recubierta por sus dos caras mediante capas aglutinadas con resina de poliéster de características anticorrosivas o antioxidantes, especial para uso a la intemperie y en particular para emplearlas en barcos como puerta de exterior o, en general, dependiendo de su contacto con la humedad.

Consiste el procedimiento en la preparación de un molde con el formato y dimensiones para una estructura que será en definitiva el cuerpo de la puerta, sobre cuyo molde en sucesivas fases se van depositando o se va recubriendo con capas de diferente contenido y grosor que finalmente se prensan para unirlas firmemente entre si y contra una armadura o estructura tubular metálica de aluminio que es montada dentro del molde, que se recubre de finas planchas de tablero marino que se fijan por adherencia a las superficies de dicha estructura y sobre dichas capas. Después se desmoldea el conjunto, se recortan los bordes sobrantes, se rellenan los rebordes y se cierran con un tapa juntas o cubre cantos.

Antecedentes de la invención

Son múltiples los sistemas para la preparación de las puertas y en particular de las puertas metálicas para protegerlas contra la influencia ambiental, tanto en interiores como en exteriores, así como contra la humedad, herrumbre, óxido u otros cuando se tienen que emplear en ambientes costeros, marítimos o similares donde el empleo de puertas metálicas, actualmente, por su resistencia y capacidad de empleo es muy recomendable pero deben ser especialmente protegidas contra la erosión que producen dichos efectos.

Las puertas metálicas que a este fin se vienen utilizando son generalmente de chapa de hierro galvanizada a base de planchas conformadas por estampación que son tratadas a base de minios y pinturas antioxidantes, cuyo mantenimiento exige frecuentes periódicos tratamientos para evitar los procesos de corrosión o de oxidación antedichos.

Campo de la invención

Con el objeto del invento lo que se consigue es preparar una puerta anticorrosiva de estructura o alma metálica; ligera al ser construida a base de una armadura tubular de aluminio, que quedará recubierta por amabas caras mediante una imprimación de geles adhesivos y una carga de resinas de poliéster que se van aglutinando en una sucesión de planchas de recubrimiento, tanto por un lado como otro de las caras de dicha armadura, hasta completar la puerta con una cobertura total de capas de fibra de vidrio de diferente grosor que dan finalmente un acabado completo contra los efectos de la erosión, herrumbre, corrosión u oxidación garantizando su plena aplicación a la intemperie.

Descripción del invento

En una primera etapa del procedimiento se prepara un molde que se reutilizará en operaciones sucesivas y que tiene como base un tablero de "formica" y un marco, esqueleto o armazón de madera que bordea todo el contorno (medidas: 4 cm. de grueso; 72 cm. de ancho, 203 cm. de largo) que delimita un vaciado que es el formato general de la estructura de la puerta. Este molde se pinta íntegramente con cera desmoldeante entre cuatro y seis veces y se deja secar entre 1 y 2 h. a temperatura ambiente.

Seguidamente, en la segunda etapa, se aplica a brocha o a pistola un gel adhesivo con preferencia "gel-coat blanco" con el que se pueden hacer dibujos, colores, letras u otros para decorar las puertas; este necesita de un catalizador secante tipo peróxido, según temperatura, en dosis de 5 cc a 10 cc por 1 Kg de gel dejándolo secar entre 3 y 4 h. dependiendo de la temperatura ambiente.

En la tercera etapa del procedimiento se aplica la base de resina de poliéster que unen una fina capa de tejido de fibra de vidrio del tipo "Mat-superficie" y sobre esta otra capa de tejido de fibra de vidrio, menos fina, del tipo "Mat-300" que se deja secar parcialmente a temperatura ambiental durante un periodo de tiempo de 1 o 2 h. que puede retrasarse o acelerarse según convenga.

En la cuarta etapa del procedimiento y una vez seca la aplicación anterior, se procede sobre esta a depositar otra capa de tejido de fibra de vidrio más grueso que las anteriores del tipo "Mat-600" y otra capa de tejido de fibra de vidrio del tipo "Conemat", entre las cuales se intercala además una fina plancha o alma de aluminio.

En una quinta etapa se pegan finísimas láminas de tablero marino de aproximadamente 5 mm de espesor que cubren todas las partes de la armadura interna de la puerta; se sitúa una armadura tubular de aluminio conformada mediante un cerco o marco general dentro del molde inicial con sus espacios para la cerradura, pomo, manija o similar; unas jambas adosadas interiormente a las propias del cerco o marco y un juego de largueros paralelos y equidistados en el centro de la armadura tubular de aluminio, en la que las jambas tienen una sección de 2 x 2 cm.; y los largueros un grueso de 2 cm. y ancho de 6 cm. para asegurar la fijación de las finas laminas de tablero marino.

En la sexta etapa, una vez secada la cara tratada de la puerta, se retira el molde de la porción de la puerta ya fabricada y se procede a confeccionar la cara opuesta o segunda cara siguiendo las etapas primera a cuarta anteriormente descritas.

En la séptima etapa del procedimiento se retira el molde de la segunda cara de la puerta y se unen la primera cara y la segunda cara y ambas se prensan, compactan y comprimen para después proceder a recortar los bordes por todo el contorno de la puerta. Los rebordes después del corte se recubren con masilla de resina de poliéster para igualarlos y una vez igualados, la masilla se recubre con tapa juntas o guarda cantos que son previamente fabricados de finas tiras de fibra de vidrio de un grueso entre 1 y 2 mm y se dejan secar definitivamente durante un periodo entre 1 y 2 h, aproximadamente. Finalmente se colocan los correspondientes herrajes, quedando listas para montar, almacenar o transportar.

Según el invento los productos utilizados para el recubrimiento de la puerta cuantitativamente son:

2 kg de gel-coat.

10 kg de resina de poliéster.

4 m de tejido de fibra de vidrio "Mat-superficie".

4 m de tejido de fibra de vidrio "Mat-300".

4 m de tejido de fibra de vidrio "Mat 600".

4 m de tejido de fibra de vidrio "Conemat".

1 kg de masilla de resina de poliéster.

5,5 m de perfil tapa juntas o guarda cantos.

Una idea más amplia de las características del invento la realizaremos a continuación, al hacer referencia a las láminas de los dibujos que en esta memoria se acompaña, de manera un tanto esquemática y tan solo a vía de ejemplo, representando los detalles preferidos y vitales del invento.

En los dibujos

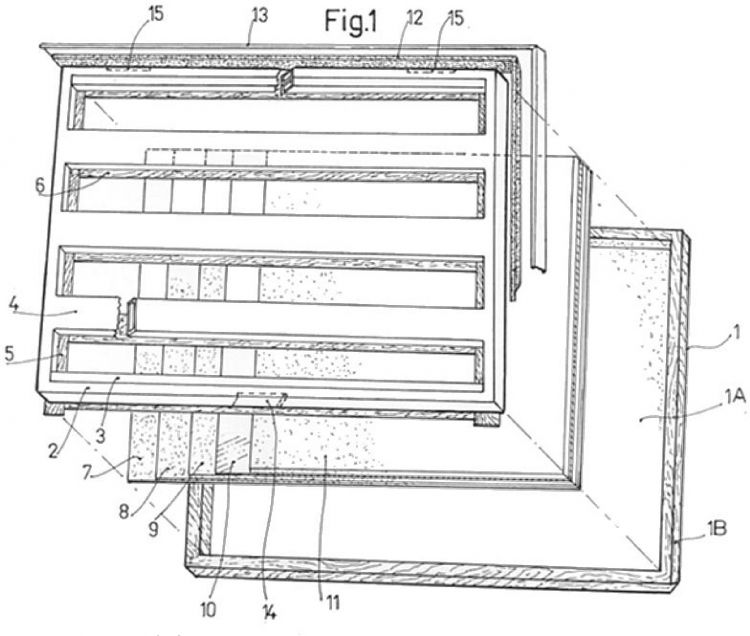

La figura 1 es una perspectiva vista en proyección de planta y alzado lateral en escorzo del conjunto estallado con todos y cada uno de sus componentes.

La figura 2 es una vista frontal del conjunto seccionado verticalmente y estallado en todos sus componentes.

La figura 3 es una perspectiva vista en planta y alzado frontal en escorzo del conjunto moldeado por ambas caras sin desbarbar o ribetear.

La figura 4 es una vista en sección vertical del conjunto de la figura anterior.

La figura 5 es una vista seccionada del conjunto desbarbado y ribeteado con la correspondiente masilla y guarda cantos.

La figura 6 es una perspectiva vista en planta y alzado en escorzo del conjunto de la figura anterior.

Preferente realización del invento

Conforme a las representaciones anteriores el invento aporta un preferente procedimiento que consta de las siguientes etapas:

1ª etapa: preparación de un molde (1) sobre un tablero o superficie de formica que es un esqueleto o armazón de madera (1B) que delimita una vacío ( A) con las dimensiones de la puerta.

2ª etapa: se pinta o embadurna todo el molde con cera desmoldeante, con varias aplicaciones y se recubre con una resina adhesiva recomendablemente "gel-coat" para pegar un recubrimiento de dicha puerta.

3ª etapa: sobre la anterior imprimación se empieza a tratar una de las caras (A) de la puerta aglutinando, con resina de poliester, una capa de fino tejido de fibra de vidrio tipo "Mat superficie" (7) y sobre esta otra capa de tejido más grueso de fibra...

Reivindicaciones:

1. Procedimiento de fabricación de una puerta de aluminio anticorrosiva y antioxidante, que según el procedimiento se configura un cuerpo de puerta recubierto por ambas caras (A) y (B) de una sucesión de capas superpuestas de diferente materiales, adheridas entre si y firmemente unidas, que se caracteriza porque el proceso consta de las siguientes etapas:

1ª etapa: se inicia en un molde constituido, concretamente, por una plancha de "formica"(1) bordeada por un esqueleto o armazón de madera (1B) que delimita un vaciado (1A) con la forma y dimensiones de la puerta que se realiza en las siguientes etapas;

2ª etapa: por dentro, se unta o embadurna el molde íntegramente con cera desmoldeante y se recubre con una resina adhesiva recomendablemente "gel- coat" para pegar un recubrimiento de dicha puerta.

3ª etapa: se disponen las sucesivas capas de tejido de fibra de vidrio (7) y (8), aglutinadas con pasta de resina de poliéster, secándose a temperatura ambiental;

4ª etapa: se aplica una capa de tejido de fibra de vidrio de más espesor del tipo "Mat 600" (9) y sobre ésta se aplica otra capa de fibra de vidrio tipo "Conemat" (11) entre las cuales se intercala una fina chapa de aluminio (10) o alma metálica.

5ª etapa: se dispone la armadura metálica (2) de la puerta, que empieza a tratarse por una cara (A) de ésta, en la que se pegan unas tiras transversales (3) y otras tiras longitudinales (4) de tablero marino;

6ª etapa: se retira la cara (A) del molde (1) y, utilizándolo de nuevo, se aplican nuevamente las etapas la a 4a para confeccionar la segunda cara (B) de la puerta hasta cubrirla en la misma forma explicada anteriormente.

7ª etapa: se retira el molde de la segunda cara (B) de la puerta y ésta se enfrenta con la primera cara (A) para proceder a prensar, comprimir y compactar el conjunto. Seguidamente se procede a recortar o a desbarbar los bordes sobrantes (16) (cara A) y (17) (cara B), dejando un contorno vacío que se rellena con masilla de resina de poliéster (12) para igualar todo el perímetro de la puerta y ésta se tapa o recubre con un perfil tapa juntas o guarda cantos (13) que son finas tiras de fibra de vidrio de un grueso aproximado de 1 a 2 mm; a continuación se deja secar el conjunto durante 1 o 2 h. aproximadamente.

2. Procedimiento de fabricación, según la reivindicación anterior en su tercera etapa se caracteriza porque se dispone de una capa de fino tejido de fibra de vidrio (7) tipo "Mat superficie" sobre la que se fija otra de tejido de vidrio menos fino (8), tipo "Mat 300" igualmente aglutinadas con resina de poliéster que se dejan secar parcialmente durante un periodo de 1 a 2 h., según temperatura ambiente.

3. Procedimiento de fabricación según la reivindicación 1 la referida cuarta etapa se caracteriza porque se dispone, además, de una capa de tejido de fibra de vidrio grueso (9) tipo "Mat-600" y otra asimismo más gruesa (11) de tipo "Conemat" entre las cuales se intercala una fina plancha de aluminio o alma de aluminio (10) que son igualmente aglutinadas con resina de poliéster, dejándolas secar parcialmente durante 20' aproximadamente.

4. Procedimiento de fabricación según la reivindicación 1, su quinta etapa se caracteriza porque, sobre el recubrimiento anterior, se monta y adhiere la armadura metálica tubular (2) intercalando las finas láminas de tablero marino (5) y (6) que cubren por la cara interior dicha armadura (2) y se procede al prensando de todas ellas para comprimirlas y compactarlas.

5. Procedimiento de fabricación según la reivindicación 1, acabada la primera cara (A) de la puerta, la sexta etapa se caracteriza porque se retira la cara (A) del molde (1) y, utilizándolo de nuevo, se siguen nuevamente las etapas la a 4a para confeccionar la segunda cara (B) de la puerta hasta cubrirla en la misma forma explicada anteriormente.

6. Procedimiento de fabricación según la reivindicación 1 acabada la confección de ambas caras de la puerta, en la séptima etapa se caracteriza porque se retira del molde la segunda cara (B) de la puerta y ésta se enfrenta con la primera cara (A) para proceder a prensar, comprimir y compactar el conjunto. Seguidamente se procede a recortar o desbarbar los bordes de los contornos de cada cara (A) y (B) y se sella el perímetro con masilla de resina de poliéster (12) y esta se recubre con perfiles tapa juntas o guarda cantos (13) que son finas tiras de fibra de vidrio de un grueso aproximado de 1 a 2 mm y, finalmente, se deja secar definitivamente durante un periodo de 1 a 2 h. a temperatura ambiente.

7. Puerta según la reivindicación 1, que consta de una armadura metálica interior de aluminio, recubierta de superficies anticorrosivas que se caracteriza porque consta de una armadura metálica tubular integrada por un cerco o marco (2), con jambas adosadas por el interior, igualmente tubulares (3) de 2 x 2 cm. y largueros tubulares (4) de 2 cm. de grueso x 6 cm. de ancho, y los largueros, por fuera, constan de cajeados (14) y (15) para los herrajes o mecanismos de la puerta; que está recubierta por cada una de sus caras (A) y (B) de: una capa de materia adhesiva, concretamente "gel coat", con catalizador o secante tal que un peróxido; de sucesivas capas de tejido de fibra de vidrio (7), aglutinadas con pasta de resina de poliéster (8); de una capa de tejido de fibra de vidrio grueso (9) tipo "Mat-600" y otra asimismo más gruesa (11) de tipo "Conemat" entre las cuales se intercala una fina plancha de aluminio o alma de aluminio (10); una capa de tiras transversales (3) y otras tiras longitudinales (4) de tablero marino con el perímetro sellado por masilla de resina de poliéster (12) recubierta con perfiles tapa juntas o guarda cantos (13) que son finas tiras de fibra de vidrio de un grueso aproximado de 1 a 2 mm.

Patentes similares o relacionadas:

Método de fabricación de un panel de construcción, del 10 de Junio de 2020, de VALINGE INNOVATION AB: Un método de fabricación de un panel de construcción con una capa de superficie decorativa, un núcleo y una capa (3') de equilibrio y/o protectora, en donde el método […]

Panel de cubierta y procedimiento de producción de paneles de cubierta, del 8 de Enero de 2020, de Beaulieu International Group NV: Panel de cubierta, tal como un panel de suelo, panel de pared o panel de techo, que comprende al menos un sustrato y opcionalmente una capa superior, mediante […]

Composición de resina sintética que comprende vinaza, del 11 de Diciembre de 2019, de surfactor Germany GmbH: Una composición de la resina sintética que comprende: a) al menos un compuesto hidroxilaromático, b) vinaza, y c) al menos un aldehído por cuanto la […]

Procedimiento de fabricación de paneles de piso que tienen una superficie decorativa, del 23 de Octubre de 2019, de Unilin BVBA: Procedimiento de fabricación de paneles de suelo con una superficie decorativa, en el que dichos paneles de suelo comprenden al menos un sustrato […]

Perfil de borde para un material en forma de tablero, así como material en forma de tablero, del 2 de Octubre de 2019, de Fritz Egger GmbH ; Co. OG: Perfil de borde para un material en forma de tablero que comprende una estructura de capas - con un cuerpo de base hecho de […]

Elemento de suelo laminado, del 14 de Agosto de 2019, de RKW SE: Elemento de suelo laminado con un soporte del grupo formado por tableros de fibras de madera de aglomerado o de densidad media (MDF) o de alta densidad (HDF) o por tableros […]

Capa de cubierta con propiedades amortiguadoras del ruido estructural, especialmente para superficies de materiales de madera, del 23 de Abril de 2019, de Parador GmbH: Uso de una capa de cubierta con propiedades amortiguadoras del ruido estructural como capa decorativa sobre empanelados de paredes y superficies de […]

Método para tratar un tablero de madera, del 16 de Abril de 2019, de surfactor Germany GmbH: Un método para tratar un tablero de madera, en el que se proporciona sobre la superficie del tablero de madera una composición que contiene un agente hidrófobo, y se proporciona […]