CABEZAL DE EXTRUSIÓN PARA UNA MÁQUINA ONDULADORA PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO.

Cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico,

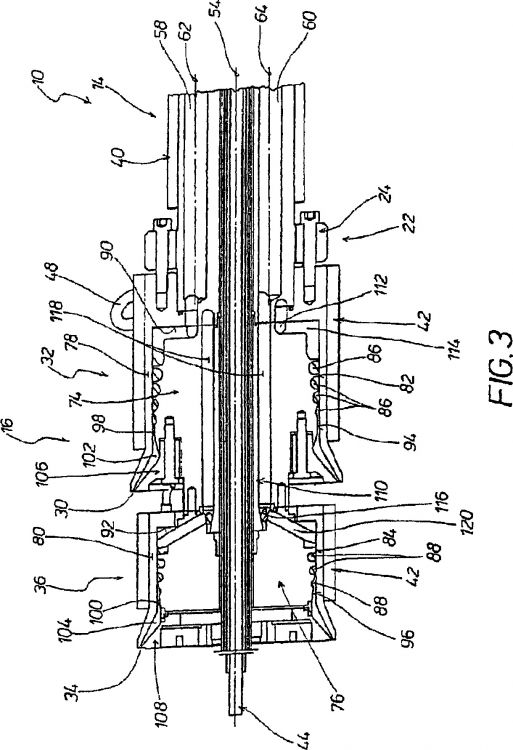

con un cabezal de base (12), que presenta al menos una conexión (26, 28) para una extrusionadora de plástico, con un cuerpo de tobera (14) colocado en el cuerpo de base (12) de forma axialmente alineada y con al menos una boquilla (32, 36) colocada en el cuerpo de tobera (14) de forma axialmente alineada, que presenta una ranura anular de salida (30, 34) para el plástico correspondiente, en el que la al menos una boquilla (32, 36) presenta un cuerpo central (74, 76) y un cuerpo de manguito (78, 80) que rodea el mismo, que determinan la ranura anular de salida (30, 34) correspondiente, presentando el cuerpo central (74, 76) de la al menos una boquilla (32, 36) una superficie de cubierta (82, 84) orientada hacia el respectivo cuerpo de manguito (78, 80) con surcos de distribución de plástico (86, 88) torcidos distribuidos uniformemente en dirección periférica, caracterizado por que el cabezal de base (12) está configurado con primeros canales (50, 52) para el al menos un plástico, orientados axialmente, distribuidos uniformemente en dirección periférica, por que el cuerpo de tobera (14) está configurado con segundos canales (58, 60) orientados axialmente, distribuidos uniformemente en dirección periférica, que están unidos reotécnicamente con los primeros canales (50, 52), por que el respectivo surco de distribución (86, 88) está unido reotécnicamente mediante secciones de unión (114, 120) con un surco anular (112, 116) configurado en el lado posterior (90, 92) del cuerpo central (74, 76), en el que desembocan los segundos canales (58, 60), y por que los primeros canales (50, 52) se proporcionan con separación uniforme entre sí en un círculo parcial (56) común y se alternan de forma correspondiente a la respectiva conexión (26, 28)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/007095.

Solicitante: UNICOR GMBH.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 56 97437 HASSFURT ALEMANIA.

Inventor/es: NEUBAUER, GERHARD.

Fecha de Publicación: .

Fecha Solicitud PCT: 10 de Agosto de 2007.

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C47/12D

Clasificación PCT:

- B29C47/12

- B29C49/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico.

La invención se refiere a un cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico, con un cabezal de base que presenta al menos una conexión para una extrusionadora de plástico, con un cuerpo de tobera colocado en el cabezal de base de forma axialmente alineada y con al menos una boquilla colocada en el cuerpo de tobera de forma axialmente alineada que presenta una ranura anular de salida para el plástico correspondiente, en el que la al menos una boquilla presenta un cuerpo central y un cuerpo de manguito que rodea el mismo, que determinan la ranura anular de salida correspondiente, presentando el cuerpo central de la al menos una boquilla una superficie de cubierta que se orienta hacia el respectivo cuerpo de manguito con surcos de distribución de plástico torcidos que se distribuyen uniformemente en dirección periférica.

Un cabezal de extrusión de este tipo para una máquina onduladora para la producción de tubos de plástico se conoce a partir del documento US 2005/0106280 A1. En este cabezal de extrusión conocido, el cabezal de base se forma sencillamente por tubos, que están provistos respectivamente de un equipo de calefacción. El tubo calentable se proporciona en el centro, es decir, en dirección longitudinal del eje del cabezal de extrusión, y el otro tubo se dispone en el exterior del centro y se orienta de forma paralela al tubo central.

Se conocen cabezales de extrusión, a modo de ejemplo, también a partir del documento US 3.743.456, el documento EP 0 208 055 A1, el documento EP 0 230 055 A1 o el documento DE 2 911 833 C2, sirven, a modo de ejemplo, para la producción de tubos con nervios transversales de un único material de plástico o para la producción de tubos con nervios transversales de diferentes materiales de plástico. Los tubos de plástico del tipo que se ha mencionado como último pueden presentar, a modo de ejemplo, un estrato interno liso de un material de plástico y un estrato externo ondulado del mismo o un segundo material de plástico diferente, unido integralmente con el mismo.

A partir del documento WO 02/066229 A1 se conoce un dispositivo para la producción de tubos de plástico sin juntas, que presenta al menos un equipo de extrusión, al menos un cabezal de extrusión posterior al equipo de extrusión con al menos una hendidura anular y al menos una cavidad de molde posterior al cabezal de extrusión, formada por la cara lateral de la máquina onduladora desplazable. El cabezal de extrusión presenta un equipo de distribución con forma de placa que se dispone en el interior del corte transversal de una cavidad de molde, que posee varios canales de distribución que parten con forma de estrella de la abertura de entrada.

En el caso de cabezales de extrusión conocidos para la producción de tubos de plástico, particularmente tubos con nervios transversales que consisten en un estrato interno liso y un estrato externo ondulado, el cuerpo de tobera para el estrato externo presenta un elemento de manguito externo y un elemento de manguito interno con separación radial del mismo y, para el estrato interno, un elemento de manguito externo y un elemento de manguito interno con separación radial del mismo. Por tanto, el cuerpo de tobera consiste en un número correspondiente de piezas individuales, lo que tiene un efecto sobre los costes de producción de cabezales de extrusión conocidos. Lo correspondiente es válido para el cabezal de base de los cabezales de extrusión conocidos. Otra carencia de cabezales de extrusión conocidos consiste en que la al menos una boquilla colocada en el lado delantero en el cuerpo de tobera necesita para su centrado preciso anillos distanciadores, y que se necesitan además entre el cuerpo central y el cuerpo de manguito de la boquilla que rodea el mismo pernos de centrado, que obstaculizan el flujo del plástico fundido, de manera que muchas veces no se puede evitar una formación de rayas en el plástico fundido que sale de la ranura anular de salida. Una carencia muy considerable de cabezales de extrusión conocidos consiste en que una modificación del cabezal de extrusión para la producción de tubos de plástico con un diámetro diferente deseado requiere tiempo, es decir, los tiempos de cambio son relativamente largos.

La invención se basa en el objetivo de crear un cabezal de extrusión del tipo que se ha mencionado al principio, que consista, constituido de forma comparativamente sencilla, en relativamente pocas piezas individuales, de manera que sus costes de producción estén reducidos, que los tiempos de cambio para la realización de tubos de plástico con diferentes diámetros sean comparativamente cortos y que se evite fiablemente una formación de rayas indeseada en el tubo de plástico producido.

Este objetivo se resuelve de acuerdo con la invención por el cabezal de extrusión con las características de la reivindicación 1, es decir, por que el cabezal de base está configurado con primeros canales orientados axialmente, distribuidos uniformemente en dirección periférica, para el al menos un plástico, por que el cuerpo de tobera está configurado con segundos canales orientados axialmente, distribuidos uniformemente en dirección periférica, que están unidos reotécnicamente con los primeros canales, por que el surco de distribución respectivo está unido reotécnicamente mediante secciones de unión con un surco anular configurado en la superficie posterior del cuerpo central, en el que desembocan los segundos canales, y por que los primeros canales se proporcionan en un círculo parcial común con separación uniforme entre sí y se alternan de forma correspondiente a la conexión respectiva.

Por tanto, en el caso del cabezal de extrusión de acuerdo con la invención, el cabezal de base consiste de manera ventajosa asimismo en un cuerpo compacto con primeros canales, es decir, el número de sus piezas individuales es bajo en comparación con el cabezal de base de cabezales de extrusión conocidos del tipo genérico. Lo correspondiente es válido para el cuerpo de tobera, el mismo también consiste básicamente en un cuerpo compacto con segundos canales, de manera que los costes de producción del cabezal de extrusión de acuerdo con la invención, de manera ventajosa, son relativamente reducidos. Otra ventaja del cabezal de extrusión de acuerdo con la invención consiste en que por los surcos de distribución de plástico torcidos distribuidos uniformemente en dirección periférica, configurados en la superficie de cubierta del cuerpo central de la al menos una boquilla, se garantiza una salida muy uniforme del plástico fundido de la ranura anular de salida correspondiente, donde por la construcción de acuerdo con la invención de la/cada boquilla se evita una formación de rayas en el plástico fundido que sale de la ranura anular de salida.

Una ventaja muy considerable del cabezal de extrusión de acuerdo con la invención consiste en la posibilidad de poder ejecutar un cambio de herramienta ahorrando mucho tiempo. Este cambio de herramienta se refiere tanto al cambio de la al menos una boquilla como al cambio de un cuerpo de tobera con boquillas por otro cuerpo de tobera con al menos una boquilla correspondiente. De acuerdo con la invención, de manera ventajosa -también sin los pernos de centrado de boquillas conocidas- se mantiene el ajuste de hendidura de la tobera de la ranura anular de salida de la/cada boquilla. Además, se puede ajustar la hendidura de la tobera de manera ventajosa sencillamente con progresión continua.

En el caso del cabezal de extrusión de acuerdo con la invención, el cabezal de base puede presentar una conexión o al menos dos conexiones para extrusionadoras y un número de primeros canales correspondiente con el número de extrusionadoras.

De acuerdo con la invención, el cuerpo de tobera posee apropiadamente medidas de corte transversal inferiores en comparación con el cabezal de base, de manera que el cabezal de extrusión de acuerdo con la invención se puede extender con ajuste hacia el interior del trayecto de moldeo de una máquina onduladora, donde es apropiado que entre el cabezal de base y el cuerpo de tobera se proporcione un cuerpo intermedio, que está configurado con canales de transición, que unen reotécnicamente los primeros canales del cabezal de base con los segundos canales del cuerpo de tobera. En una configuración de este tipo se prefiere que el cuerpo intermedio esté unido fijamente con el cabezal de base y, el cuerpo de tobera, de forma desconectable con el cabezal de base. Esta...

Reivindicaciones:

1. Cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico, con un cabezal de base (12), que presenta al menos una conexión (26, 28) para una extrusionadora de plástico, con un cuerpo de tobera (14) colocado en el cuerpo de base (12) de forma axialmente alineada y con al menos una boquilla (32, 36) colocada en el cuerpo de tobera (14) de forma axialmente alineada, que presenta una ranura anular de salida (30, 34) para el plástico correspondiente, en el que la al menos una boquilla (32, 36) presenta un cuerpo central (74, 76) y un cuerpo de manguito (78, 80) que rodea el mismo, que determinan la ranura anular de salida (30, 34) correspondiente, presentando el cuerpo central (74, 76) de la al menos una boquilla (32, 36) una superficie de cubierta (82, 84) orientada hacia el respectivo cuerpo de manguito (78, 80) con surcos de distribución de plástico (86, 88) torcidos distribuidos uniformemente en dirección periférica,

por que el cabezal de base (12) está configurado con primeros canales (50, 52) para el al menos un plástico, orientados axialmente, distribuidos uniformemente en dirección periférica, por que el cuerpo de tobera (14) está configurado con segundos canales (58, 60) orientados axialmente, distribuidos uniformemente en dirección periférica, que están unidos reotécnicamente con los primeros canales (50, 52), por que el respectivo surco de distribución (86, 88) está unido reotécnicamente mediante secciones de unión (114, 120) con un surco anular (112, 116) configurado en el lado posterior (90, 92) del cuerpo central (74, 76), en el que desembocan los segundos canales (58, 60), y por que los primeros canales (50, 52) se proporcionan con separación uniforme entre sí en un círculo parcial (56) común y se alternan de forma correspondiente a la respectiva conexión (26, 28).

2. Cabezal de extrusión de acuerdo con la reivindicación 1,

por que el cabezal de base (12) presenta al menos dos conexiones (26, 28) para extrusionadoras y un número de primeros canales (50, 52) correspondiente con el número de conexiones (26, 28).

3. Cabezal de extrusión de acuerdo con la reivindicación 1,

por que el cuerpo de tobera (14) posee medidas de corte transversal inferiores en comparación con el cabezal de base (12), y por que entre el cabezal de base (12) y el cuerpo de tobera (14) se proporciona un cuerpo intermedio (66), que está configurado con canales de transición (68, 70) que unen reotécnicamente los primeros y los segundos canales (50, 53) y (58, 60) entre sí.

4. Cabezal de extrusión de acuerdo con la reivindicación 3,

por que el cuerpo intermedio (66) está unido fijamente con el cabezal de base (12).

5. Cabezal de extrusión de acuerdo con la reivindicación 4,

por que el cuerpo de tobera (14) está unido de forma desconectable con el cuerpo intermedio (66).

6. Cabezal de extrusión de acuerdo con la reivindicación 5,

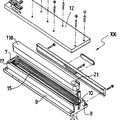

por que el cuerpo de tobera (14) presenta en su sección terminal (18) en el lado posterior una brida anular (20) con orificios de sujeción y está unido de forma desconectable con la brida anular (20) en la superficie frontal del cuerpo intermedio (66).

7. Cabezal de extrusión de acuerdo con una de las reivindicaciones 3 a 6,

por que los segundos canales (58, 60) que se proporcionan para un plástico se proporcionan con separación uniforme entre sí en el cuerpo de tobera (14) en un círculo parcial (62 ó 64).

8. Cabezal de extrusión de acuerdo con una de las reivindicaciones 3 a 6,

por que los segundos canales (58, 60) que se proporcionan para al menos dos plásticos diferentes se proporcionan en el cuerpo de tobera (14) en círculos parciales (62, 64) con diámetros diferentes y con separación entre sí respectivamente uniforme.

9. Cabezal de extrusión de acuerdo con una de las reivindicaciones 1 a 8,

por que la al menos una boquilla (32, 36) está unida de forma desconectable con el cuerpo de tobera (14).

10. Cabezal de extrusión de acuerdo con la reivindicación 9,

por que el cuerpo de tobera (14) presenta en su sección terminal (22) en el lado delantero una brida anular (24) con orificios de sujeción y la al menos una boquilla (32) ó (36) está sujetada de forma desconectable en la brida anular (24).

11. Cabezal de extrusión de acuerdo con la reivindicación 1,

por que los surcos de distribución de plástico (86, 88) torcidos distribuidos uniformemente en dirección periférica de la superficie de cubierta (82, 84) del cuerpo central (74, 76) de la al menos una boquilla (32, 36) poseen una profundidad de surco que se disminuye desde la superficie posterior (90, 92) del cuerpo central (74, 76) hacia delante hacia la ranura anular de salida (30, 34) y terminan en una sección anular de la cubierta (94, 96) en el lado delantero con un diámetro reducido, de manera que entre esta sección anular de la cubierta (94, 96) en el lado delantero y el cuerpo de manguito (78, 80) que rodea la misma está configurada una ranura anular (98,100) interna.

12. Cabezal de extrusión de acuerdo con la reivindicación 11,

por que se agrega a la ranura anular (98, 100) interna en el lado delantero un ensanche anular (102, 104), que desemboca en el lado delantero en la ranura anular de salida (30, 34).

13. Cabezal de extrusión de acuerdo con la reivindicación 12,

por que el ensanche anular (102, 104) con la ranura anular de salida (30, 34) está determinado de forma radial en el lado externo por el cuerpo de manguito (78, 80) y, de forma radial en el lado interno, por un anillo terminal (106, 108) unido de forma ajustable con el cuerpo central (74, 76).

14. Cabezal de extrusión de acuerdo con una de las reivindicaciones 1 a 13,

por que al menos dos boquillas (32, 36) están unidas entre sí en una unidad de boquilla (16).

15. Cabezal de extrusión de acuerdo con la reivindicación 14,

por que las al menos dos boquillas (32, 36) se disponen en un elemento de tubo central (110) y sus cuerpos centrales (74, 76) están unidos entre sí en la unidad de boquilla (16).

16. Cabezal de extrusión de acuerdo con la reivindicación 14 ó 15,

por que se extienden a través del cuerpo central (74) de la boquilla (32) adyacente al cuerpo de tobera (14) axialmente terceras secciones de canal (118), que están unidas reotécnicamente con el surco anular (116) del cuerpo central (76) de la boquilla (36) que se agrega en el lado delantero.

17. Cabezal de extrusión de acuerdo con una de las reivindicaciones precedentes,

por que el cabezal de base (12) y/o el cuerpo de tobera (14) y/o la al menos una boquilla (32, 36) están provistos respectivamente en el lado externo de un equipo de calefacción (38, 40, 42).

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN CONTINUA DE UN TUBO COMPUESTO DE DOBLE PARED CON RACOR Y TUBO COMPUESTO DE DOBLE PARED, del 16 de Noviembre de 2011, de HEGLER, RALPH PETER, DR.: Procedimiento para la fabricación continua de un tubo compuesto de doble pared consistente en el sentido de avance en un tubo interior liso (39') y un tubo […]

DISTRIBUIDOR DE CAUDAL PARA UN UTILLAJE DE MOLDEO DE UN EQUIPO PARA MOLDEAR TUBOS CON EXTRUSORA SITUADA A DISTANCIA, del 18 de Julio de 2011, de LUPKE, MANFRED ARNO ALFRED LUPKE, STEFAN, A.: Equipo utilizado en el moldeo de un tubo de plástico, comprendiendo dicho equipo un suministrador de plástico (2, 2a, 2b, 2c, 2d) y un alimentador de plástico […]

COMPOSICIONES FUNGICIDAS, del 7 de Abril de 2011, de SYNGENTA PARTICIPATIONS AG: Una composición adecuada para controlar enfermedades provocadas por fitopatógenos que comprende (A) un compuesto de fórmula I en la que R1 es difluorometilo o trifluorometilo […]

DISPOSITIVO PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO, del 31 de Enero de 2011, de UNICOR GMBH: Dispositivo para la producción de tubos de plástico sin rebaba; con al menos un equipo de extrusión; con al menos un cabezal de inyección post-conectado […]

DISPOSITIVO PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO, del 31 de Enero de 2011, de UNICOR GMBH: Dispositivo para la producción de tubos de plástico sin rebaba; con al menos un equipo de extrusión; con al menos un cabezal de inyección post-conectado […]

BLOQUE DE GUIADO CON ENFRIAMIENTO INTEGRADO, del 27 de Mayo de 2010, de CORELCO: Instalación de fabricación de un tubo moldeado de material termoplástico, mediante conformación de un parisón de dicho material, comprendiendo dicha […]

BLOQUE DE GUIADO CON ENFRIAMIENTO INTEGRADO, del 27 de Mayo de 2010, de CORELCO: Instalación de fabricación de un tubo moldeado de material termoplástico, mediante conformación de un parisón de dicho material, comprendiendo dicha […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]