ALEACION DE HIERRO-NIQUEL-CROMO-SILICIO.

Aleación de hierro-níquel-cromo-silicio con, en % en peso, 34 al 42% de níquel,

18 al 26% de cromo, 1,0 al 2,5% de silicio y adiciones del 0,05 al 1% de Al, 0,01 al 1% de Mn, 0,01 al 0,26% de lantano, 0,0005 al 0,05% de magnesio, 0,01 al 0,14% de carbono, 0,01 al 0,14% de nitrógeno, máx. 0,01% de azufre, máx. 0,005% de B, opcionalmente 0,0005 al 0,07% de Ca, opcionalmente al menos uno de los elementos Ce, Y, Zr, Hf, Ti con un contenido del 0,01 al 0,3%, opcionalmente del 0,001 al 0,020% de fósforo, opcionalmente del 0,01 al 1,0% respectivamente de uno o varios de los elementos Mo, W, V, Nb, Ta, Co, el resto hierro y las impurezas habituales inherentes al procedimiento

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2008/000060.

Solicitante: THYSSENKRUPP VDM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PLETTENBERGER STRASSE 2,58791 WERDOHL.

Inventor/es: HATTENDORF, HEIKE, WEBELSIEP,JURGEN.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación Internacional de Patentes:

- C22C38/00B

- C22C38/00C

- C22C38/00E

- C22C38/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/06 C22C 38/00 […] › que contienen aluminio.

- C22C38/40 C22C 38/00 […] › con níquel.

Clasificación PCT:

Fragmento de la descripción:

Aleación de hierro-níquel-cromo-silicio.

La invención se refiere a una aleación de hierro-níquel-cromo-silicio con vida útil y estabilidad dimensional mejoradas.

Las aleaciones de hierro-níquel-cromo-silicio austeníticas con diferentes contenidos de níquel, cromo y silicio se usan desde hace tiempo como conductores de calentamiento en el intervalo de temperatura hasta 1100ºC. Este grupo de aleaciones está normalizado en DIN 17470 (Tabla 1) y ASTM B344-83 (Tabla 2) para el uso como aleación para conductores de calentamiento. Para esta norma hay una serie de aleaciones comercialmente disponibles que se enumeran en la Tabla 3.

La fuerte subida del precio del níquel en los últimos años suscita el deseo de utilizar aleaciones para conductores de calentamiento con contenidos de níquel a ser posible bajos. A este respecto existe especialmente el deseo de sustituir las variantes con alto contenido de níquel NiCr8020, NiCr7030 y NiCr6015 (Tabla 1), que destacan por propiedades especialmente ventajosas, por materiales con contenido de níquel reducido sin deber aceptar pérdidas demasiado grandes en el rendimiento de los materiales.

En general debe observarse que la vida útil y la temperatura de utilización de las aleaciones especificadas en las Tablas 1 y 2 aumentan con contenido de níquel creciente. Todas estas aleaciones forman una capa de óxido de cromo (Cr2O3) con una capa de SiO2 más o menos cerrada que se encuentra debajo. Pequeñas adiciones de elementos fuertemente afines al oxígeno como Ce, Zr, Th, Ca, Ta (Pfeifer/ Thomas, Zunderfeste Legierungen, 2ª edición, Springer Verlag 1963, páginas 258 y 259) elevan la vida útil investigándose en el caso citado sólo la influencia de un único elemento afín al oxígeno, pero no facilitándose información sobre la acción de una combinación de elementos de este tipo. El contenido de cromo se consume lentamente en el transcurso de la utilización de un conductor de calentamiento para la construcción de la capa protectora. Por este motivo, la vida útil aumenta mediante un mayor contenido de cromo ya que un mayor contenido del elemento cromo que forma la capa protectora retrasa el momento en el que el contenido de Cr está por debajo del límite crítico y se forman óxidos distintos de Cr2O3 que son, por ejemplo, óxidos que contienen hierro.

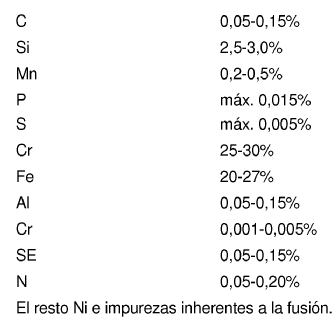

Por el documento EP=A 0 531 775 se ha dado a conocer una aleación de níquel austenítica térmicamente moldeable resistente al calor de la siguiente composición (en % en peso):

En el documento EP A 0 386 730 se describe una aleación de níquel-cromo-hierro con muy buena resistencia a la oxidación y resistencia al calor como se desean para aplicaciones avanzadas de conductores de calentamiento que se basan en la conocida aleación para conductores de calentamiento NiCr6015 y en la que mediante modificaciones ajustadas entre sí de la composición pudieron conseguirse específicamente mejoras considerables de las propiedades de uso. La aleación se diferencia del material conocido NiCr6015 especialmente en que los metales de tierras raras están sustituidos por itrio que adicionalmente contiene circonio y titanio, y en que el contenido de nitrógeno está especialmente ajustado a los contenidos de circonio y titanio.

Del documento WO-A 2005/031018 puede extraerse una aleación austenítica de Fe-Cr-Ni para la utilización en el intervalo de altas temperaturas que esencialmente presenta la siguiente composición química (en % en peso):

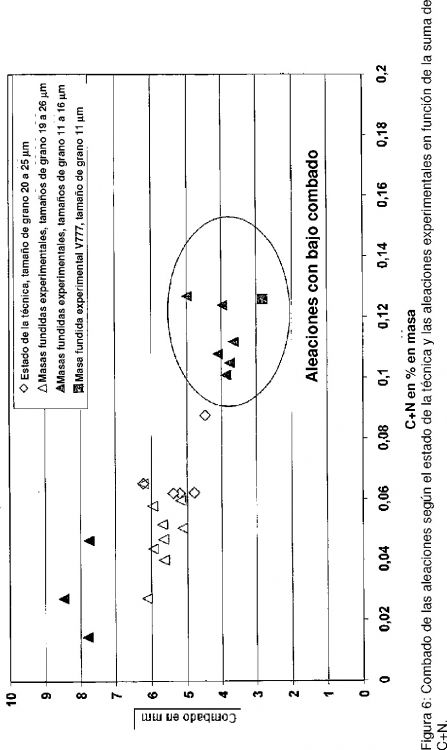

En elementos de calentamiento libremente suspendidos también existe el requisito, además del requisito de una alta vida útil, de una buena estabilidad dimensional a la temperatura de aplicación. Un combado (sagging) demasiado fuerte del filamento durante el funcionamiento tiene como consecuencia una separación desigual de las vueltas con una distribución de temperatura desigual, por lo que se acorta la vida útil. Para compensar esto se necesitarían más puntos de apoyo para el filamento de calentamiento, lo que aumenta los costes. Es decir, que el material para conductores de calentamiento debe tener una estabilidad dimensional o resistencia a la fluencia suficientemente buenas.

Todos los mecanismos de fluencia que perjudican la estabilidad dimensional en el intervalo de la temperatura de aplicación (fluencia de dislocación, migración del límite granular o fluencia por difusión) están influidos, excepto la fluencia de dislocación, por un gran tamaño de grano en la dirección de mayor resistencia a la fluencia. La fluencia de dislocación no depende del tamaño de grano. La producción de un alambre con gran tamaño de grano aumenta la resistencia a la fluencia y, por tanto, la estabilidad dimensional. Por este motivo, en todas las consideraciones también deberá considerarse el tamaño de grano como un factor de influencia importante.

Además, para un material para conductores de calentamiento es importante una resistencia eléctrica específica a ser posible alta y un cambio a ser posible pequeño de la relación resistencia al calor/resistencia al frío con la temperatura (coeficiente de temperatura ct).

Las variantes con menor contenido de níquel NiCr3020 o 35Ni, 20Cr (Tabla 1 o Tabla 2) que destacan por costes claramente más bajos cumplen sólo insuficientemente especialmente los requisitos de la vida útil.

Por tanto, el objetivo consiste en diseñar una aleación que con contenido de níquel claramente más bajo que NiCr6015 y, por tanto, costes considerablemente más bajos tenga

Este objetivo se alcanza mediante una aleación de hierro-níquel-cromo-silicio con (en % en peso) 34 al 42% de níquel, 18 al 26% de cromo, 1,0 al 2,5% de silicio y adiciones del 0,05 al 1% de Al, 0,01 al 1% de Mn, 0,01 al 0,26% de lantano, 0,0005 al 0,05% de magnesio, 0,01 al 0,14% de carbono, 0,01 al 0,14% de nitrógeno, máx. 0,01% de azufre, máx. 0,005% de B, el resto hierro y las impurezas habituales inherentes al procedimiento.

Variantes ventajosas del objeto de la invención se extraen de las reivindicaciones dependientes correspondientes.

Debido a su composición especial, esta aleación tiene una vida útil más larga que las aleaciones según el estado de la técnica con los mismos contenidos de níquel y cromo. Adicionalmente puede conseguirse una elevada estabilidad dimensional o un menor combado que las aleaciones según el estado de la técnica con 0,04 al 0,10% de carbono.

El intervalo de dispersión para el elemento níquel se encuentra entre el 34 y el 42% pudiendo darse en función del caso de utilización contenidos de níquel como los siguientes:

El contenido de cromo se encuentra entre el 18 y el 26% pudiendo darse aquí también, dependiendo del área de utilización de la aleación, contenidos de cromo como los siguientes:

El contenido de silicio se encuentra entre el 1,0 y el 2,5% pudiendo ajustarse en función del área de aplicación contenidos definidos dentro del intervalo de dispersión:

El elemento aluminio se prevé como adición y concretamente en contenidos del 0,05 al 1%. Preferiblemente, también puede ajustarse del siguiente modo en la aleación:

Reivindicaciones:

1. Aleación de hierro-níquel-cromo-silicio con, en % en peso, 34 al 42% de níquel, 18 al 26% de cromo, 1,0 al 2,5% de silicio y adiciones del 0,05 al 1% de Al, 0,01 al 1% de Mn, 0,01 al 0,26% de lantano, 0,0005 al 0,05% de magnesio, 0,01 al 0,14% de carbono, 0,01 al 0,14% de nitrógeno, máx. 0,01% de azufre, máx. 0,005% de B, opcionalmente 0,0005 al 0,07% de Ca, opcionalmente al menos uno de los elementos Ce, Y, Zr, Hf, Ti con un contenido del 0,01 al 0,3%, opcionalmente del 0,001 al 0,020% de fósforo, opcionalmente del 0,01 al 1,0% respectivamente de uno o varios de los elementos Mo, W, V, Nb, Ta, Co, el resto hierro y las impurezas habituales inherentes al procedimiento.

2. Aleación según la reivindicación 1 con un contenido de níquel del 34 al 39%.

3. Aleación según la reivindicación 1 con un contenido de níquel del 34 al 38%.

4. Aleación según la reivindicación 1 con un contenido de níquel del 34 al 37% de níquel

5. Aleación según la reivindicación 1 con un contenido de níquel del 37 al 38%.

6. Aleación según una de las reivindicaciones 1 a 5 con un contenido de cromo del 20 al 24%.

7. Aleación según una de las reivindicaciones 1 a 5 con un contenido de cromo del 21 al 24%.

8. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,5 al 2,5%.

9. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,0 al 1,5%.

10. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,5 al 2,0%.

11. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,7 al 2,5%.

12. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,2 al 1,7%.

13. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 1,7 al 2,2%.

14. Aleación según una de las reivindicaciones 1 a 7 con un contenido de silicio del 2,0 al 2,5%.

15. Aleación según una de las reivindicaciones 1 a 14 con un contenido de aluminio del 0,1 al 0,7%.

16. Aleación según una de las reivindicaciones 1 a 15 con un contenido de manganeso del 0,1 al 0,7%.

17. Aleación según una de las reivindicaciones 1 a 16 con un contenido de lantano del 0,01 al 0,2%.

18. Aleación según una de las reivindicaciones 1 a 16 con un contenido de lantano del 0,02 al 0,15%.

19. Aleación según una de las reivindicaciones 1 a 16 con un contenido de lantano del 0,04 al 0,15%.

20. Aleación según una de las reivindicaciones 1 a 19 con un contenido de nitrógeno del 0,02 al 0,10% de nitrógeno.

21. Aleación según una de las reivindicaciones 1 a 19 con un contenido de nitrógeno del 0,03 al 0,09%.

22. Aleación según una de las reivindicaciones 1 a 21 con un contenido de carbono del 0,04 al 0,14%.

23. Aleación según una de las reivindicaciones 1 a 21 con un contenido de carbono del 0,04 al 0,10%.

24. Aleación según una de las reivindicaciones 1 a 23 con un contenido de magnesio del 0,001 al 0,05%.

25. Aleación según una de las reivindicaciones 1 a 23 con un contenido de magnesio del 0,008 al 0,05%.

26. Aleación según una de las reivindicaciones 1 a 25 con máx. 0,005% de azufre y máx. 0,003% de B.

27. Aleación según una de las reivindicaciones 1 a 26 que contiene del 0,001 al 0,05% de Ca.

28. Aleación según una de las reivindicaciones 1 a 26 que contiene del 0,01 al 0,05% de Ca.

29. Aleación según una de las reivindicaciones 1 a 28 con del 0,01 al 0,3% respectivamente de uno o varios de los elementos La, Ce, Y, Zr, Hf, Ti siendo la suma PwE = 1,43 XCe + 1,49 XLa + 2,25 XY + 2,19 XZr + 1,12 XHf + 4,18 XTi inferior o igual a 0,38, correspondiendo PwE al potencial de los elementos activos.

30. Aleación según una de las reivindicaciones 1 a 28 con del 0,01 al 0,2% respectivamente de uno o varios de los elementos La, Ce, Y, Zr, Hf, Ti siendo la suma PwE = 1,43 XCe + 1,49 XLa + 2,25 XY + 2,19 XZr + 1,12 XHf + 4,18 XTi inferior o igual a 0,36, correspondiendo PwE al potencial de los elementos activos.

31. Aleación según una de las reivindicaciones 1 a 28 con del 0,02 al 0,15% respectivamente de uno o varios de los elementos La, Ce, Y, Zr, Hf, Ti siendo la suma PwE = 1,43 XCe + 1,49 XLa + 2,25 XY + 2,19 XZr + 1,12 XHf + 4,18 XTi inferior o igual a 0,36, correspondiendo PwE al potencial de los elementos activos.

32. Aleación según una de las reivindicaciones 1 a 31 con un contenido de fósforo del 0,005 al 0,020%.

33. Aleación según una de las reivindicaciones 1 a 32 que contiene del 0,01 al 0,2% respectivamente de uno o varios de los elementos Mo, W, V, Nb, Ta, Co.

34. Aleación según una de las reivindicaciones 1 a 32 que contiene del 0,01 al 0,06% respectivamente de uno o varios de los elementos Mo, W, V, Nb, Ta, Co.

35. Aleación según una de las reivindicaciones 1 a 38 en la que las impurezas están ajustadas a contenidos de máx. 1,0% de Cu, máx. 0,002% de Pb, máx. 0,002% de Zn, máx. 0,002% de Sn.

36. Uso de la aleación según una de las reivindicaciones 1 a 35 para la utilización en elementos de calentamiento eléctricos.

37. Uso de la aleación según una de las reivindicaciones 1 a 35 para la utilización en elementos de calentamiento eléctricos que requieren una alta estabilidad dimensional o un bajo combado.

38. Uso de la aleación según una de las reivindicaciones 1 a 35 para la utilización en la construcción de hornos.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Lámina de acero inoxidable para separadores de pila de combustible, y método de producción para la misma, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina de acero inoxidable para separadores de pila de combustible, que comprende: una composición química que contiene, en % en masa, C: del […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]