ALEACION DE HIERRO-NIQUEL-COBALTO.

Aleación de hierro-níquel-cobalto.

Uso de una aleación de hierro-níquel-cobalto en la construcción de moldes de PFC con (en % en masa) Ni 30 a 35%,

Co 3,0 a 6%, Al 0,001 a 0,1%, Mn 0,005 a 0,5%, Si 0,005 a 0,5%, C máx. 0,1%, resto Fe e impurezas condicionadas por la fabricación, presentando la aleación un coeficiente de dilatación térmica medio < 2,0 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/000142.

Solicitante: THYSSENKRUPP VDM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PLETTENBERGER STRASSE 2,58791 WERDOHL.

Inventor/es: DE BOER, BERND, GEHRMANN, BODO.

Fecha de Publicación: .

Fecha de Concesión: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C22C38/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/06 C22C 38/00 […] › que contienen aluminio.

- C22C38/08 C22C 38/00 […] › que contienen níquel.

- C22C38/10B

Clasificación PCT:

Fragmento de la descripción:

Aleación de hierro-níquel-cobalto.

Objeto de la invención

La invención se refiere al uso de una aleación de hierro-níquel-cobalto.

Realización preferente de la invención

Cada vez con más frecuencia se fabrican elementos de construcción a partir de plásticos reforzados con fibras de carbono (PFC) también para productos importantes desde el punto de vista de la seguridad, por ejemplo en la construcción aeronáutica. Para la producción de este tipo de elementos de construcción se requieren útiles (moldes) en los que se endurece la estructura viscosa de resina y fibras de carbono a una temperatura de aproximadamente 180ºC. En el denominado procedimiento de RTM (moldeo por transferencia de resina) se colocan los tejidos de fibras de carbono en el molde, se practica el vacío en el molde, y a continuación se inyecta la resina en el molde. Una vez endurecido a aproximadamente 180ºC, el elemento de construcción se extrae del útil. Como materiales para estos moldes se usan aceros de C o una aleación con un bajo coeficiente de dilatación (hierro con 36% de níquel, Ni36) que típicamente presenta un coeficiente de dilatación térmica medio de 1,6 a 2,5 x 10-6 K-1.

El uso de estos moldes de RTM acarrea problemas y un coste considerable, pues el elemento de construcción es difícil de separar del molde después del endurecimiento y el elemento de construcción ha de someterse adicionalmente a costosos procesamientos ulteriores para cumplir los requisitos exigidos respecto a su función.

La invención se propone por consiguiente el objetivo de proporcionar para estos moldes una aleación con la que se puedan superar con facilidad las dificultades mencionadas.

Este objetivo se alcanza mediante el uso de una aleación de hierro-níquel-cobalto en la construcción de moldes de PFC, con (en % en masa)

resto Fe e impurezas condicionadas por la fabricación,

presentando la aleación un coeficiente de dilatación térmica medio < 2,0 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

De las reivindicaciones subordinadas se desprenden configuraciones ventajosas del objeto de la invención.

Dependiendo del campo de aplicación, el contenido de Ni se puede ajustar de forma que se encuentre en un intervalo de 32 a 34,5, en caso necesario también de 32,5 a 33,5%.

Una aleación preferida se caracteriza por la siguiente composición (en % en masa):

resto Fe e impurezas condicionadas por la fabricación,

presentando la aleación un coeficiente de dilatación térmica medio < 1,5 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

Como elementos acompañantes de la aleación que se ha de usar se pueden prever ventajosamente los elementos indicados a continuación en los siguientes contenidos máximos:

Otra aleación que se puede usar ventajosamente se caracteriza por la siguiente composición química (en % en masa):

resto Fe e impurezas condicionadas por la fabricación,

presentando la aleación un coeficiente de dilatación térmica medio < 1,3 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

Los moldes se elaboran ventajosamente en forma de elementos fresados a partir de material macizo conformado en caliente (forjado o laminado) o colado y a continuación se recuecen. La aleación también se puede usar en forma de material de alambre, en especial como material de aportación de soldadura en la fabricación del molde.

Un caso de aplicación preferido de la aleación se da en la construcción aeronáutica, en la que la aleación se puede usar como elemento de construcción moldeado, especialmente para la fabricación de herrajes de PFC con la tecnología de RTM. Con los elementos de construcción formados por la aleación propuesta se pueden fabricar igualmente otros elementos de construcción aeronáuticos que también se realicen en construcción ligera de PFC.

Al contrario que en el caso de las aleaciones basadas en Ni36 usadas hasta ahora, los elementos de construcción se pueden extraer fácilmente de los moldes formados por esta aleación puesto que la contracción térmica del molde después del proceso de endurecimiento es menor. Mediante una construcción adecuada del molde se puede extraer el elemento de construcción de manera que cumpla su función sin procesamientos ulteriores.

Por el hecho de que el elemento de construcción se pueda extraer del molde con mayor facilidad aumenta además la vida útil del molde puesto que no se han de usar herramientas de cantos vivos para separar el elemento de construcción del molde.

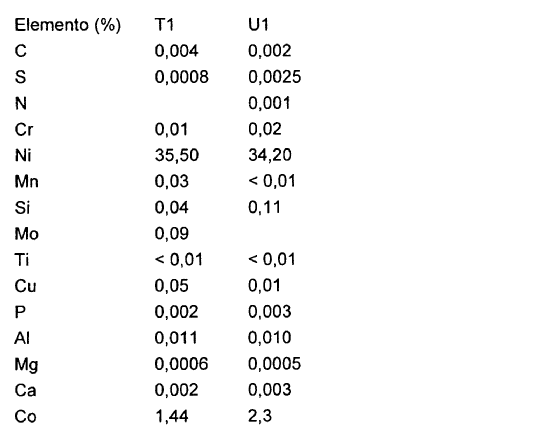

En la tabla 1 se exponen ejemplos de composiciones químicas para las aleaciones de hierro-níquel-cobalto de acuerdo con la invención (E1, E2, E3, E4, E5, E6) en comparación con otras aleaciones de hierro-níquel-cobalto estudiadas (T1, U1).

Las aleaciones E1-E3 y E6 de acuerdo con la invención alcanzan unos coeficientes de dilatación térmica comprendidos en el intervalo de 1,5 a < 2,0 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

Las...

Reivindicaciones:

1. Uso de una aleación de hierro-níquel-cobalto en la construcción de moldes de PFC, con (en % en masa)

resto Fe e impurezas condicionadas por la fabricación,

presentando la aleación un coeficiente de dilatación térmica medio < 1,5 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

2. Uso según la reivindicación 1 con los siguientes contenidos máximos de elementos acompañantes (en % en masa)

3. Uso según la reivindicación 1 ó 2 con la siguiente composición (en % en masa)

resto Fe e impurezas condicionadas por la fabricación,

presentando la aleación un coeficiente de dilatación térmica medio < 1,3 x 10-6/K en el intervalo de temperaturas de 20 a 200ºC.

4. Uso según una de las reivindicaciones 1 a 3 que, en caso necesario, contiene adicionalmente Nb en cantidades (en % en masa) de 0,001 a 0,1%.

5. Uso según una de las reivindicaciones 1 a 4, en el que se usan semiproductos de gran tamaño en material en forma de chapa, cinta o tubo.

6. Uso según una de las reivindicaciones 1 a 4, en el que se usa alambre, en especial en forma de un material de aportación de soldadura.

7. Uso según una de las reivindicaciones 1 a 4 como elemento de construcción moldeado para la fabricación de elementos de construcción aeronáuticos compuestos por plásticos reforzados con fibras de carbono.

8. Uso según una de las reivindicaciones 1 a 4 como elementos forjados.

9. Uso según una de las reivindicaciones 1 a 4 como elementos de construcción colados.

10. Uso según una de las reivindicaciones 1 a 8 como elemento de construcción moldeado para la fabricación de elementos de construcción aeronáuticos compuestos por plásticos reforzados con fibras de carbono.

11. Uso según una de las reivindicaciones 1 a 7 como elementos forjados.

12. Uso según una de las reivindicaciones 1 a 7 como elementos de construcción colados.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Lámina de acero inoxidable para separadores de pila de combustible, y método de producción para la misma, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina de acero inoxidable para separadores de pila de combustible, que comprende: una composición química que contiene, en % en masa, C: del […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]