MÉTODO PARA FIJAR UNA HORQUILLA A UN TUBO UTILIZANDO TÉCNICAS DE SOLDADURA POR IMPULSOS MAGNÉTICOS.

Método de realización de una operación de soldadura por impulsos magnéticos para fijar entre sí componentes metálicos primero y segundo,

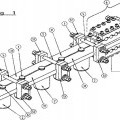

siendo el primer componente metálico un tubo (20) del eje de la transmisión y siendo el segundo componente metálico una horquilla (30''''), comprendiendo el método las etapas de: (a) proporcionar el primer componente metálico (20), teniendo el primer componente una parte extrema (21) con una superficie externa (22); (b) proporcionar el segundo componente metálico (30''''), teniendo el segundo componente una superficie (80) orientada radialmente hacia fuera en general, una parte de cuello (34), y un hombro anular (34d) entre la superficie (80) orientada radialmente hacia afuera y la parte de cuello (34); (c) disponer extremos de los componentes metálicos primero y segundo (20, 30'''') en forma de solapada axialmente, para definir un espacio anular (36) entre ambos que contiene aire u otro material; (d) disponer un inductor (40) en forma solapada axialmente en relación con los extremos solapados axialmente de los componentes metálicos primero y segundo (20, 30''''); y (e) excitar el inductor (40) para realizar una operación de soldadura por impulsos magnéticos con objeto de fijar entre sí los componentes metálicos primero y segundo (20, 30''''), caracterizado porque la superficie (80) orientada radialmente hacia afuera es ligeramente cónica para facilitar la instalación en ésta de la parte extrema (21) del tubo (20) del eje de la transmisión, y porque la superficie externa (22) del primer componente metálico (20) se extiende axialmente pasado el hombro anular (34d) del segundo componente metálico (30''''), mientras que el resto de la parte extrema (21) es colapsado en acoplamiento con una superficie exterior de la parte de cuello (34) del segundo componente metálico (30'''') para reducir el chorro de aire u otro material desde la superficie anular (81) hacia el inductor (40), durante la operación de soldadura por impulsos magnéticos

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08153044.

Solicitante: DANA AUTOMOTIVE SYSTEMS GROUP, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: PO BOX 1000 TOLEDO, OH 43697-1000 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Yablochnikov,Boris A.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Marzo de 2003.

Clasificación Internacional de Patentes:

- B23K20/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de impulsos de alta energía, p. ej. de energía magnética.

Clasificación PCT:

- B23K20/06 B23K 20/00 […] › por medio de impulsos de alta energía, p. ej. de energía magnética.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

PDF original: ES-2362318_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCIÓN

Esta invención se refiere, en general, a la utilización de técnicas de soldadura por impulsos magnéticos, según el preámbulo de la reivindicación 1, para fijar entre sí dos componentes metálicos, tales como una horquilla y un tubo del eje de la transmisión en un conjunto de eje de la transmisión de un vehículo. En concreto, esta invención se refiere a un método mejorado para llevar a cabo dicha operación de soldadura por impulsos magnéticos, que protege el inductor de daños potenciales que pueden resultar de la realización de esta operación. Dichos métodos se describen en la patente de EE. UU. número 5 981 921.

En la mayor parte de los vehículos terrestres actualmente en uso, se proporciona un sistema de tren de transmisión para transmitir potencia giratoria desde un eje de salida de un conjunto de transmisión/motor, a un eje de entrada de un conjunto de eje, con objeto de impulsar de forma giratoria una o varias ruedas del vehículo. Para conseguir esto, un típico tren de transmisión de un vehículo incluye un tubo cilíndrico hueco del eje de la transmisión que tiene conectores extremos primero y segundo (tales como horquillas de tubo) fijadas a los extremos opuestos del mismo. El conector del primer extremo forma una parte de una primera junta universal, que proporciona una conexión de accionamiento giratorio desde el eje de salida del conjunto de transmisión/motor al tubo del eje de la transmisión, que acepta al mismo tiempo una cantidad limitada de desalineación angular entre los ejes de rotación de estos dos ejes. Análogamente, el segundo conector extremo forma una parte de una segunda junta universal, que proporciona una conexión de accionamiento giratorio desde el tubo del eje de la transmisión hasta el eje de entrada del conjunto de eje, aceptando al mismo tiempo una cantidad limitada de desalineación angular entre los ejes de rotación de estos dos ejes.

En los conjuntos del eje de la transmisión de vehículos de este tipo general, habitualmente es necesario fijar de manera permanente los conectores extremos primero y segundo a los extremos del tubo del eje de la transmisión. Tradicionalmente, se han utilizado técnicas de soldadura convencionales para unir permanentemente los conectores extremos primero y segundo a los extremos del tubo del eje de la transmisión. Tal como es bien sabido, las técnicas de soldadura convencionales implican la aplicación de calor a zonas localizadas de dos elementos metálicos, lo que tiene como resultado la coalescencia de los dos elementos metálicos. Dichas técnicas de soldadura convencionales pueden, o no, llevarse a cabo con la aplicación de presión, y pueden, o no, incluir la utilización de un material de relleno. Aunque en el pasado las técnicas de soldadura convencionales han funcionado satisfactoriamente, existen algunos inconvenientes para la utilización de las mismas uniendo los conectores extremos primero y segundo a los extremos del tubo del eje de la transmisión. En primer lugar, tal como se ha indicado anteriormente, las técnicas de soldadura convencionales implican la aplicación de calor a zonas localizadas de los dos elementos metálicos. Esta aplicación de calor puede provocar distorsiones y la introducción de puntos débiles no deseables en los componentes metálicos. En segundo lugar, mientras que las técnicas de soldadura convencionales son adecuadas para unir componentes que están formados de materiales metálicos similares, se ha encontrado que es algo más difícil adaptarlas para la utilización en la unión de componentes formados de materiales metálicos diferentes. En tercer lugar, las técnicas de soldadura convencionales no se adaptan fácilmente a la unión de componentes que tienen grosores de diferente calibre. Asumiendo que la fabricación de conjuntos de eje de la transmisión de vehículos es habitualmente un proceso de gran volumen, sería deseable dar a conocer un método mejorado para unir permanentemente entre sí estos componentes metálicos, de una manera que evite los inconvenientes de las técnicas de soldadura convencionales.

La soldadura por impulsos magnéticos es un proceso alternativo que se ha propuesto para fijar los conectores extremos primero y segundo a los extremos opuestos del tubo del eje de la transmisión. Para conseguir esto, se proporciona inicialmente un tubo hueco del eje de la transmisión que tiene una parte extrema y un conector extremo con una parte de cuello. La parte extrema del tubo del eje de la transmisión puede ser hueca para permitir a la parte de cuello del conector extremo disponerse coaxialmente en la misma. Alternativamente, la parte de cuello del conector extremo puede ser hueca para permitir a la parte extrema del tubo del eje de la transmisión disponerse telescópicamente en la misma. Si se desea, una de las superficies adyacentes de la parte de cuello del conector extremo o de la parte extrema del tubo del eje de la transmisión, puede estar en ángulo, por lo menos ligeramente, en relación con la otra. Independientemente, se proporcionará una separación anular entre la parte extrema del tubo del eje de la transmisión y la parte de cuello del conector extremo. A continuación, se dispone de forma concéntrica un inductor eléctrico alrededor, o en el interior, de las partes coaxialmente solapadas del tubo del eje de transmisión y del conector extremo. El inductor es excitado para generar un campo magnético que colapsa hacia dentro el elemento exterior en acoplamiento con el elemento interior, o expande el elemento interior hacia fuera en acoplamiento con el elemento exterior. En ambos casos, el impacto a alta velocidad de los dos elementos, así como la gran presión ejercida sobre los mismos, provoca que estos queden unidos entre sí permanentemente. Cuando una de las superficies adyacentes es cónica, la excitación del inductor provoca que los dos elementos choquen entre sí de manera progresiva axialmente desde un extremo de la superficie cónica al otro. La colisión de tipo inclinada es una de las condiciones físicas necesarias habitualmente para conseguir una soldadura fuerte, de alta calidad, en el proceso de soldadura por impulsos magnéticos.

Tal como se ha mencionado anteriormente, antes de ser unidos entre sí, los dos componentes están inicialmente separados entre sí de manera que existe una separación anular entre las superficies adyacentes de los mismos. Habitualmente, esta separación está llena de aire. Asimismo, las superficies adyacentes de los dos componentes están cubiertas usualmente con películas de óxido u otros contaminantes. Para conseguir una soldadura fuerte entre los dos componentes utilizando soldadura por impulsos magnéticos (o, en realidad, cualquier otro tipo de proceso de soldadura en frío), es importante eliminar estas películas y contaminantes de las superficies adyacentes de los dos componentes.

Cuando el inductor es excitado para formar el campo magnético pulsado, el movimiento de alta velocidad entre los dos componentes cierra rápidamente la separación anular, provocando que el aire que estaba presente inicialmente en la separación sea expulsado rápidamente hacia el exterior del mismo. En la zona en la que las superficies chocan a gran velocidad en un ángulo inclinado, se crea un flujo de aire acumulativo circular. Afortunadamente, durante esta expulsión del aire desde la separación anular, se produce automáticamente un proceso de limpieza muy eficaz como resultado de la colisión inclinada de las superficies adyacentes de los dos componentes a soldar. Específicamente, el flujo acumulativo circular de aire funciona eliminando las películas de óxido y otros contaminantes desde las superficies adyacentes de los dos componentes, para limpiar dicha superficie directamente antes de que se produzca el proceso de soldadura, lo cual es el mejor tipo de limpieza.

Este flujo acumulativo de aire y contaminantes posee una gran cantidad de energía, y velocidad supersónica. Por ejemplo, crea que un trueno de sonido fuerte si se permite al flujo escapar a la atmósfera. Si el flujo acumulativo es reflejado desde un obstáculo, tal como un hombro formado en el conector extremo o una o varias superficies del instrumental para la realización de la operación de soldadura por impulsos magnéticos, puede ser dirigido directamente hacia el inductor que generó el campo magnético. En este caso, los elementos de aislamiento y otros del inductor pueden contaminarse y, por lo demás, verse afectados adversamente en un número corto de ciclos de soldadura. Por ejemplo, el aislamiento proporcionado en el inductor puede degradarse de forma significativamente rápida si el aire y otras partes del flujo acumulativo son capturadas... [Seguir leyendo]

Reivindicaciones:

1. Método de realización de una operación de soldadura por impulsos magnéticos para fijar entre sí componentes metálicos primero y segundo, siendo el primer componente metálico un tubo (20) del eje de la transmisión y siendo el segundo componente metálico una horquilla (30''''), comprendiendo el método las etapas de:

(a) proporcionar el primer componente metálico (20), teniendo el primer componente una parte extrema (21) con una superficie externa (22);

(b) proporcionar el segundo componente metálico (30''''), teniendo el segundo componente una superficie

(80) orientada radialmente hacia fuera en general, una parte de cuello (34), y un hombro anular (34d) entre la superficie (80) orientada radialmente hacia afuera y la parte de cuello (34);

(c) disponer extremos de los componentes metálicos primero y segundo (20, 30'''') en forma de solapada axialmente, para definir un espacio anular (36) entre ambos que contiene aire u otro material;

(d) disponer un inductor (40) en forma solapada axialmente en relación con los extremos solapados axialmente de los componentes metálicos primero y segundo (20, 30''''); y

(e) excitar el inductor (40) para realizar una operación de soldadura por impulsos magnéticos con objeto de fijar entre sí los componentes metálicos primero y segundo (20, 30''''), caracterizado porque la superficie

(80) orientada radialmente hacia afuera es ligeramente cónica para facilitar la instalación en ésta de la parte extrema (21) del tubo (20) del eje de la transmisión, y porque la superficie externa (22) del primer componente metálico (20) se extiende axialmente pasado el hombro anular (34d) del segundo componente metálico (30''''), mientras que el resto de la parte extrema (21) es colapsado en acoplamiento con una superficie exterior de la parte de cuello (34) del segundo componente metálico (30'''') para reducir el chorro de aire u otro material desde la superficie anular (81) hacia el inductor (40), durante la operación de soldadura por impulsos magnéticos.

2. El método definido en la reivindicación 1, en el que dicha etapa (a) se lleva a cabo dotando a la parte de cuello

(34) del segundo componente metálico (30'''') de una superficie cónica (34a), y en el que dicha etapa (c) se lleva a cabo disponiendo el extremo (21) del primer componente metálico (20) de manera solapada axialmente con la superficie cónica.

3. El método definido en la reivindicación 1, en el que dicha etapa (c) se lleva a cabo disponiendo los extremos de los componentes metálicos primero y segundo (20, 30'''') de manera solapada coaxialmente.

4. El método definido en la reivindicación 1, en el que dicha etapa (d) se lleva a cabo disponiendo el inductor (40) de manera solapada coaxialmente en relación con los extremos solapados axialmente de los componentes metálicos primero y segundo (20, 30'''').

5. El método definido en la reivindicación 1, en el que dicha etapa (c) se lleva a cabo disponiendo los extremos de los componentes metálicos primero y segundo (20, 30'''') de manera solapada coaxialmente, y en el que dicha etapa

(d) se lleva a cabo disponiendo el inductor (40) de manera solapada coaxialmente en relación con los extremos solapados coaxialmente de los componentes metálicos primero y segundo (20, 30'''').

Patentes similares o relacionadas:

Equipos de soldadura de pulso electromagnético para la soldadura de chapas con un aislante refrigerante, del 3 de Mayo de 2017, de PST Products GmbH: Equipo de soldadura electromagnético para la conexión de una placa metálica con una pieza metálica , compuesta por: - una fuente de energía eléctrica , […]

CIERRE DE RECIPIENTES CON UNA BOBINA DE TRATAMIENTO DE TUBOS MÚLTIPLES, del 8 de Junio de 2011, de PASQUALE, PABLO SCHÜTZ, WOLFGANG: Procedimiento para sellar recipientes 2 con capuchas 1 por medio de una bobina de procesamiento de tubo múltiple con el fin de procesar dos o más capuchas […]

CIERRE DE RECIPIENTES CON UNA BOBINA DE TRATAMIENTO DE TUBOS MÚLTIPLES, del 8 de Junio de 2011, de PASQUALE, PABLO SCHÜTZ, WOLFGANG: Procedimiento para sellar recipientes 2 con capuchas 1 por medio de una bobina de procesamiento de tubo múltiple con el fin de procesar dos o más capuchas […]

INDUCCION DE CAMBIOS FISICOS EN OBJETOS METALICOS., del 1 de Noviembre de 2005, de PULSAR WELDING LTD.: Un método para inducir un cambio físico en al menos una pieza metálica a trabajar, comprendiendo: (a) transferir al menos una energía de fuerza […]