CIERRE DE RECIPIENTES CON UNA BOBINA DE TRATAMIENTO DE TUBOS MÚLTIPLES.

Procedimiento para sellar recipientes 2 con capuchas 1 por medio de una bobina de procesamiento de tubo múltiple con el fin de procesar dos o más capuchas 1 que tienen forma de anillo en la zona de procesamiento 11 de la misma,

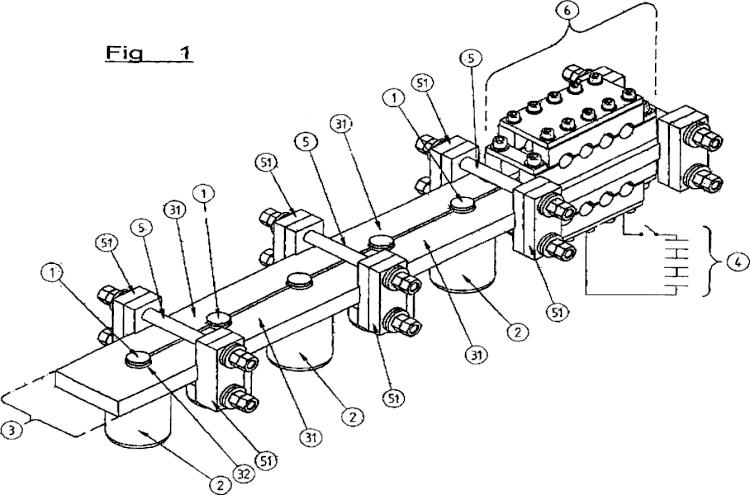

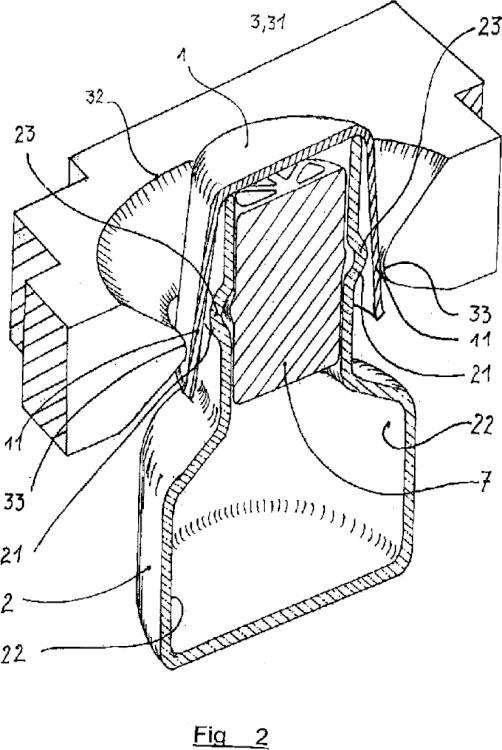

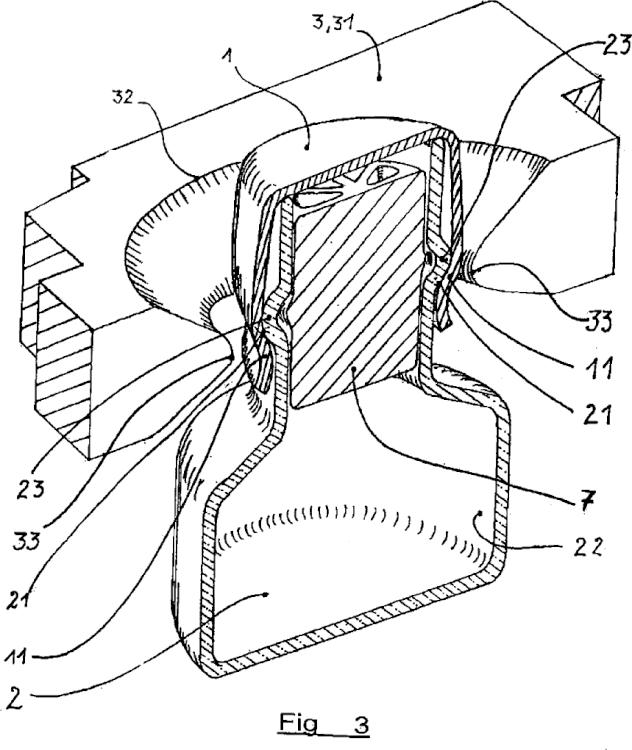

constituidos por un material eléctricamente conductor, y cada uno incluye continuamente la zona de prensado 21 de un recipiente 2, comprendiendo dicha bobina de procesamiento de tubo múltiple una fuente de corriente de impulso 4 y un conductor eléctrico 3 que está conectado a la misma, y - que incluye totalmente todos las capuchas 1 en la zona de procesamiento 11 de la misma, y - tiene forma de U, cuyos dos refuerzos 31 - se proporcionan cada uno con al menos una concavidad 32 situada de cara a la otra, donde los bordes interiores 33 de las dos concavidades 32 mutuamente opuestas presentan juntas una forma que es complementaria al borde externo de la sección transversal de cada tapón y aumentan de forma equidistante, y - en las caras internas de los dos refuerzos 31, al menos se cubren las concavidades 32 con una capa aislante eléctricamente, donde el recipiente 2 se carga con un tapón 7 en la zona que se va a cerrar, y - una capucha 1 se empuja sobre el orificio del recipiente 2 que se va a cerrar en la medida en que la zona de procesamiento 11 de la capucha se dispone al nivel de la zona de prensado 21 del recipiente 2, y después - cada recipiente 2 preparado de esta manera, con su capucha 1, se introduce en una de las concavidades 32 del conductor eléctrico 3 en la medida en que la zona de procesamiento 11 de la capucha 1 se localice en el nivel del borde interno 33, y después - un impulso de corriente flujo a través del conductor eléctrico 3 - y después cada recipiente cerrado 2 se retira de la proximidad del conductor eléctrico

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2008/000691.

Solicitante: PASQUALE, PABLO

SCHÜTZ, WOLFGANG.

Nacionalidad solicitante: Alemania.

Dirección: SCHÖNBORNSTRASSE 1B 63856 BESSENBACH ALEMANIA.

Inventor/es: Pasquale,Pablo, Schütz,Wolfgang.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Abril de 2008.

Clasificación Internacional de Patentes:

- B21D26/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › aplicando fuerzas magnéticas.

- B23K20/06 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de impulsos de alta energía, p. ej. de energía magnética.

- B65B7/28F1

- B67B3/10 B […] › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67B COLOCACION DE ELEMENTOS DE CIERRE A BOTELLAS, TARROS O RECIPIENTES SIMILARES; APERTURA DE RECIPIENTES CERRADOS (dispositivos de apertura o cierre fijados o incorporados en los recipientes o en los cierres de los mismos B65D). › B67B 3/00 Cierre de botellas, tarros o recipientes análogos por aplicación de cápsulas (cápsulas en sí B65D 41/00). › Cabezas de encapsulado para la fijación de cápsulas.

Clasificación PCT:

- B21D26/14 B21D 26/00 […] › aplicando fuerzas magnéticas.

- B65B7/28 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › aplicando cierres separados preformados, p. ej. cubiertas, capuchones.

- B67B3/10 B67B 3/00 […] › Cabezas de encapsulado para la fijación de cápsulas.

- H01F7/20 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › H01F 7/00 Imanes (imanes superconductores H01F 6/00). › sin armadura.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360687_T3.pdf

Fragmento de la descripción:

Cierre de recipientes con una bobina de tratamiento de tubos múltiples.

La invención se refiere a un método para sellar recipientes con capuchas.

Dicho método se describe en el documento US-A-5684341.

Un método conocido para deformar las partes tubulares de material conductor, tales como capuchas, es la unión de impulso electromagnético (EMPJ). Se utiliza la fuerza de un campo magnético para deformar axialmente piezas de trabajo simétricas de material conductor, tales como tubos y anillos. Como instrumento para ello sirve una bobina, a través de la cual fluye una corriente y en el interior de la cual un campo magnético carga la pieza a máquina más allá de su límite de flujo, así la deforma y de este modo la presiona contra la superficie del homólogo con respecto a la pieza a máquina.

Una aplicación conocida es, por ejemplo, fijar una boquilla de llenado tubular en el cuello de un depósito de gasolina mediante compresión. Otra aplicación conocida es la producción de una barra de remolque para vehículos a motor. Para este fin, se une un tubo de aluminio mediante una unión de impulso electromagnético a dos piezas de acoplamiento de acero.

En esta y otras aplicaciones, una bobina rodea el objeto que se va a formar, que se hace de material eléctricamente conductor, a una pequeña distancia. Cuando una corriente eléctrica fluye a través de esta bobina, se forma un campo magnético, que incluye el elemento que se va a deformar, y en el mismo se inducen corrientes parásitas en su superficie, que a su vez generan un segundo campo magnético con una dirección opuesta al primero, que es la razón por la que los dos campos se repelen entre sí. Así, sobre la circunferencia de la pieza a máquina, en el plano de la bobina eléctrica, se desarrolla una fuerza que está orientada radialmente al punto central de la pieza a máquina.

Si esta fuerza es lo bastante grande para exceder el límite de deformación elástica de la pieza a máquina, se deforma permanentemente. Debido a que estos límites sólo necesitan ser excedidos una vez y sólo por muy poco tiempo, es apropiado usar una fuente corriente que emita la energía en impulsos, por ejemplo un así llamado banco de condensadores, que consiste en una multiplicidad de condensadores conectados entre sí. Estos condensadores se cargan continuamente sin cargar y después a través de un interruptor, bruscamente conectados a una bobina, que rodea la pieza a máquina. En la técnica anterior, se alcanzan valores corrientes de 150.000-500.000 amperios. Las altas corrientes de este tipo descargan el banco de condensadores en muy poco tiempo, un valor típico de la técnica anterior es de 45 microsegundos.

Mientras fluye la corriente, aumenta tanto el flujo magnético que el campo magnético secundario generado en la pieza a máquina, que está orientado a la inversa del campo generador magnético primario, genera, debido a su fuerza de reacción, fuerzas tan altas que la pared del lugar de trabajo se acelera hasta velocidades máximas de hasta 500 metros por segundo, y de esta manera se deforma.

En el proceso es también posible deformar múltiples elementos, que se insertan concéntricamente uno dentro del otro y están en contacto entre sí juntos o están al menos a una distancia muy pequeña el uno del otro. Aquí, el efecto de deformación es máximo sobre el exterior de todos los elementos. Después, el elemento interno más cercano se deforma principalmente por el efecto mecánico del elemento externo. En comparación con esto, en la mayor parte de los casos, dependiendo del grosor de la pared y la conductividad mecánica del elemento externo, el efecto magnético sobre los elementos dispuestos más adentro es muy pequeño o incluso puede permanecer por debajo del límite de deformación, porque la mayor parte de la energía magnética ya se ha consumido en el elemento externo para desarrollar corrientes parásitas.

Por lo tanto, de esta manera, elementos de otro material, deformable y electromagnéticamente no conductor, tal como el plástico, puede ser introducido dentro de un elemento de material magnéticamente conductor. Estos anillos intermedios pueden usarse como aislantes o como anillos de sellado.

Sin embargo, éste, en principio, proceso muy simple tiene ciertos problemas y restricciones para su exitosa realización, los cuales se describen, entre otros, en la patente de Estados Unidos 4.150.274.

Ya que el diámetro interno de la bobina debería ser sólo ligeramente más grande que el diámetro externo de la pieza a máquina, un fabricante que desee usar el proceso de EMPJ necesita diversos ejemplares de las caras bobinas.

Otra desventaja es que esta bobina sólo puede procesar una pieza a máquina al mismo tiempo. Ya que la pieza a máquina debe colocarse con mucha exactitud en la bobina, la alimentación y la descarga del dispositivo tardarán mucho más tiempo que el proceso de unión en sí mismo.

Otro problema de la técnica anterior es el tamaño de la bobina. En particular, cuando una pluralidad de piezas a máquina se va a procesar simultáneamente en un dispositivo, el espacio requerido por las bobinas es mayor que el de las piezas a máquina.

Otra desventaja es que las bobinas con una multiplicidad de devanados son ventajosas para su adaptación a los condensadores disponibles actualmente típicamente con muy altos voltajes. Sin embargo, la desventaja de una bobina multi-devanada de este tipo es que los devanados individuales se apoyan unos sobre otros mientras la corriente fluye y deben soportar la misma gran fuerza de reacción que causa deformaciones permanentes en la pieza a máquina lo que puede conducir a que los cables conductores de la bobina se toquen entre sí y eliminando o interrumpiendo su aislamiento, de tal forma que puedan darse cortocircuitos y la bobina puede quedar inutilizable.

En la técnica anterior, la patente japonesa JP 61099311 describe la estabilización de una capa de aislamiento en el interior de una bobina cilíndrica hueca fundiendo una red o un elemento plano similar con una multiplicidad de aperturas. También se menciona el relleno de irregularidades en la superficie de la bobina por moldeo.

Las bobinas hasta ahora conocidas para el método EMPJ generalmente son complicadas de fabricar y se transportan muy rápidamente en comparación con otra maquinaria de la tecnología de unión.

En la técnica anterior, la patente de Estados Unidos 4.531.393 describe una bobina electromagnética con dos segmentos cilíndricos semi-circulares se unen mediante el proceso de EMPJ para formar un cilindro completo. Sin embargo, no se proporciona el proceso simultáneo de una pluralidad de elementos.

La patente de Estados Unidos 5.684.341 menciona una bobina para el proceso de EMPJ en la cual se inserta una parte formada que recibe una multiplicidad de piezas a máquina simultáneamente. Al igual que la pieza a máquina, se menciona también la tapa para un recipiente.

Una desventaja del principio según el documento US 5.684.341 es la distribución no uniforme del flujo magnético entre las piezas a máquina individuales, a fin de que cada pieza a máquina se procese de manera diferente.

Otra desventaja del documento US 5.684.341 es que la bobina requiere complicados ensambles adicionales, tales como un concentrador de campos.

Contra estos antecedentes es objeto de la invención proporcionar un método para sellar piezas a máquina para recipientes conductoras eléctricamente y axialmente simétricas por medio de capuchas usando impulsos electromagnéticos, el cual es apropiado para el procesamiento simultáneo de una pluralidad de capuchas, sólo requiere un instrumento compacto y barato para adaptarse a las dimensiones respectivas de las capuchas, que permite una carga y descarga rápidas y sin embargo permite una larga vida útil. Este objeto se consigue mediante las características de la reivindicación 1 independiente de la patente. Una propiedad importante de la invención es que el conductor eléctrico es adecuado para la compresión simultánea de una pluralidad de capuchas. Para este propósito, el conductor en forma de U envuelve una pluralidad de elementos; si los refuerzos de esta U fueran rectilíneos, sólo se pondrían en contacto con el contorno de cada capucha en dos puntos opuestos. Sin embargo, a fin de que el conductor eléctrico someta las capuchas a un campo magnético uniforme no sólo en estos dos puntos, sino también alrededor de su circunferencia entera, tiene una concavidad... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para sellar recipientes 2 con capuchas 1 por medio de una bobina de procesamiento de tubo múltiple con el fin de procesar dos o más capuchas 1 que tienen forma de anillo en la zona de procesamiento 11 de la misma, constituidos por un material eléctricamente conductor, y cada uno incluye continuamente la zona de prensado 21 de un recipiente 2, comprendiendo dicha bobina de procesamiento de tubo múltiple una fuente de corriente de impulso 4 y un conductor eléctrico 3 que está conectado a la misma, y

- que incluye totalmente todos las capuchas 1 en la zona de procesamiento 11 de la misma, y

- tiene forma de U, cuyos dos refuerzos 31

- se proporcionan cada uno con al menos una concavidad 32 situada de cara a la otra, donde los bordes interiores 33 de las dos concavidades 32 mutuamente opuestas presentan juntas una forma que es complementaria al borde externo de la sección transversal de cada tapón y aumentan de forma equidistante, y

- en las caras internas de los dos refuerzos 31, al menos se cubren las concavidades 32 con una capa aislante eléctricamente,

donde

el recipiente 2 se carga con un tapón 7 en la zona que se va a cerrar, y

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que el borde externo de la sección transversal de la capucha 1 es circular y de que cada una de las concavidades 32 que le son atribuidas tiene una forma semicircular cuyo radio es ligeramente superior al radio exterior del elemento 1.

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que por lo menos un par de bordes internos opuestos 33 tienen forma de reborde en un plano radial, que se orienta hacia la zona de procesamiento 11 de los elementos.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que, antes del procesamiento, la zona de procesamiento 11 presenta una misma distancia uniforme del recipiente 2 en al menos un plano radial.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que el recipiente 2 presenta, sobre su borde externo, en al menos un plano radial en la zona de procesamiento 11, un reborde que lo rodea de forma continua.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho que las capuchas 1 presentan, sobre su cara interna, en la zona de procesamiento 11, en un plano radial, al menos un reborde circundante continuo.

7. Procedimiento según la reivindicación 1, caracterizado por el hecho de que en la zona de presión 21 el recipiente 2 se rellena con un tapón 7, cuya superficie exterior es complementaria con relación a la superficie interior 22 del recipiente 2.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que se inserta un transformador como repetidor de campo 6 entre el conductor eléctrico 3 y la fuente de corriente de impulso 4.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que el conductor eléctrico 3 se reviste sobre las caras internas mutuamente opuestas de sus refuerzos 31 y sobre los bordes internos 33, con un material cuya conductividad eléctrica es superior a la de otras zonas del conductor 3.

10. Procedimiento según la reivindicación 9, caracterizado por el hecho de que el conductor eléctrico 3 sobre las caras internas mutuamente opuestas de sus refuerzos 31 y sobre los bordes internos 33, con un material cuya resistencia mecánica es inferior que en otras regiones del conductor 3.

11. Procedimiento según la reivindicación 9, caracterizado por el hecho de que el material eléctricamente conductor consiste en una banda de lámina de metal que se monta sobre la estructura de base de soporte mecáni- ca.

12. Procedimiento según las reivindicaciones precedentes, caracterizado por el hecho de que el conductor eléctrico 3 consiste en láminas de metal apiladas que se aíslan eléctricamente entre sí y se unen de forma firme las unas con las otras.

13. Procedimiento según la reivindicación 12, caracterizado por el hecho de que las láminas se atornillan o se remachan entre sí.

14. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que los dos refuerzos 31 se vuelven rígidos por al menos un par de anclas de tensión 5, una de las anclas de tensión 5 en cada caso se dispone encima o debajo del conductor en forma de U 3, y por medio de los cuales una placa de presión 51 sobre las caras extremas de los dos refuerzos 31 se conecta con su homólogo.

15. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que los dos refuerzos 31 se refuerzan por anillos de fibras o de otro material no conductor que se orienta perpendicular a los dos refuerzos 31 y que rodean los refuerzos mientras se soportan contra ellos.

16. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que cada refuerzo 31 se refuerza por una red planar en cada caso que les soporta lateralmente, que se dispone en el plano de los refuerzos 31 y es más ancho en el centro de los refuerzos 31.

17. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que las superficies de los bordes internos 33 se revisten con un material cuya conductividad magnética es superior a la de otras regiones del conductor 3, y en cada refuerzo 31 estos revestimientos se conectan entre sí por medio de piezas de conexión lo más cortas posible hechas de un material que también tiene mejor permeabilidad magnética.

18. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que al menos una concavidad 32 presenta dos bordes internos 33 con forma de reborde a una cierta distancia entre sí.

19. Procedimiento según una de las reivindicaciones precedentes, caracterizado por el hecho de que una pluralidad de conductores 3 se conectan a una fuente de corriente de impulso 4.

20. Procedimiento según la reivindicación 14, caracterizado por el hecho de que la fuente de corriente de impulso 4 común es el punto central de los conductores 3 idénticos enlazados a ella y dispuestos en forma de estrella alrededor de ésta.

21. Procedimiento según la reivindicación 20, caracterizado por el hecho de que los conductores 3 se disponen en paralelo entre sí y sobre una superficie cilíndrica.

22. Procedimiento según la reivindicación 1, caracterizado por el hecho de que sobre la capucha 1 puede empujarse una capucha decorativa de un material no magnético que presenta sobre su cara interna, en un plano radial, un reborde que puede ajustarse en la zona de procesamiento 11 de la capucha 1.

23. Procedimiento según la reivindicación 22 precedente, caracterizado por el hecho de que la capucha decorativa presenta sobre su cara interna, en un plano radial, al menos tres terminales de retén distribuidos uniformemente, que pueden ajustarse en la zona de procesamiento 11 de la capucha 1.

24. Procedimiento según las reivindicaciones precedentes, caracterizado por el hecho de que los refuerzos 31 del conductor eléctrico 3 siguen un trayecto angular o acodado.

25. Procedimiento según la reivindicación 23, caracterizado por el hecho de que

- después de que la capucha 1 se introduzca,

- otro, se introduce una capucha decorativa, cuyo reborde interno o terminal de retén interno se localiza al nivel de la zona de procesamiento 11 de la capucha 1, y

- solo entonces, el recipiente 2 preparado de esta manera se introduce en una de las cavidades 32 del conductor eléctrico 3.

26. Procedimiento según las reivindicaciones precedentes, caracterizado por el hecho de que el recipiente 2 puede ser un artículo hueco, tal como una bidón u otra parte con una zona con forma de anillo, o una estructura axialmente simétrica.

27. Procedimiento para producir una bobina de procesamiento de tubo múltiple según una de las reivindicaciones precedentes, caracterizado por el hecho de que el revestimiento de los bordes internos 33 y las conexiones de estos revestimientos se forman por moldeo en el interior de las aperturas en la estructura básica de soporte de carga mecánica del conductor eléctrico 3 y por moldeo en el espacio entre los bordes internos 33 y la forma negativa de los bordes internos 33 que es complementaria a los mismos pero equidistante de los mismos.

Patentes similares o relacionadas:

Equipos de soldadura de pulso electromagnético para la soldadura de chapas con un aislante refrigerante, del 3 de Mayo de 2017, de PST Products GmbH: Equipo de soldadura electromagnético para la conexión de una placa metálica con una pieza metálica , compuesta por: - una fuente de energía eléctrica , […]

MÉTODO PARA FIJAR UNA HORQUILLA A UN TUBO UTILIZANDO TÉCNICAS DE SOLDADURA POR IMPULSOS MAGNÉTICOS, del 1 de Julio de 2011, de DANA AUTOMOTIVE SYSTEMS GROUP, LLC: Método de realización de una operación de soldadura por impulsos magnéticos para fijar entre sí componentes metálicos primero y segundo, […]

INDUCCION DE CAMBIOS FISICOS EN OBJETOS METALICOS., del 1 de Noviembre de 2005, de PULSAR WELDING LTD.: Un método para inducir un cambio físico en al menos una pieza metálica a trabajar, comprendiendo: (a) transferir al menos una energía de fuerza […]

Procedimiento e instalación para la fabricación de chapas a partir de perfiles en forma de barra, del 24 de Febrero de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de chapas a partir de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en una etapa […]

Procedimiento e instalación para la fabricación de chapas a partir de perfiles en forma de barra, del 24 de Febrero de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de chapas a partir de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en una etapa […]

UNION O SOLDADURA ELECTROMAGNETICA DE OBJETOS METALICOS., del 16 de Diciembre de 2002, de PULSAR WELDING LTD.: DOS PIEZAS DE TRABAJO SE UNEN O SUELDAN ENTRE SI A BASE E INDUCIR UN MOVIMIENTO EN UNA PRIMERA DE LAS DOS PIEZAS DE TRABAJO O EN UNA PORCION DE LA MISMA A TRAVES […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL ENGASTE POR MAGNETOFORMACION DE ZAPATAS EN CABEZAS DE PISTONES DE BOMBAS HIDRAULICAS., del 1 de Julio de 1995, de S.A.M.M.- SOCIETE D'APPLICATIONS DES MACHINES MOTRICES: ESTE DISPOSITIVO CONSTA DE UN PUESTO DE ENGASTE DOTADO DE BOBINAS DE INDUCCION MAGNETICAS ALIMENTADAS POR UN GENERADOR Y UN SOPORTE […]

PERFECCIONAMIENTOS EN UN PROCEDIMIENTO PARA LA DEFORMACION ELECTROMAGNETICA DE LAS EXTREMIDADES DE UN TUBO METALICO., del 1 de Noviembre de 1982, de SOCIETE D'EXPLOTATION DES TECHNIQUES D'IRRIGATION: METODO PARA OBTENER DEFORMACIONES EN LOS EXTREMOS DE TUBOS PARA UNIONES ESTANCAS DE LOS MISMOS. PARA OBTENER LA PARTE HEMBRA DE LA UNION, EL […]

PROCEDIMIENTO DE FABRICACION DE RUEDAS DE VEHICULOS POR MAGNETO-FORMACION, del 1 de Mayo de 1982, de ETABLISSEMENTS LETANG ET REMY: PROCEDIMIENTO DE FABRICACION DE LLANTAS PARA RUEDAS DE VEHICULOS POR MAGNETO FORMACION. COMPRENDE LAS SIGUIENTES OPERACIONES: LA PRIMERA, SE PREPARA UN ESBOZO […]