Dispositivo de hilatura por chorro de aire.

Dispositivo de hilatura por chorro de aire (1) comprendiendo un cuerpo de tobera (2) y un huso hueco (3) con una punta de huso (8) y un eje longitudinal (7),

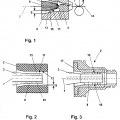

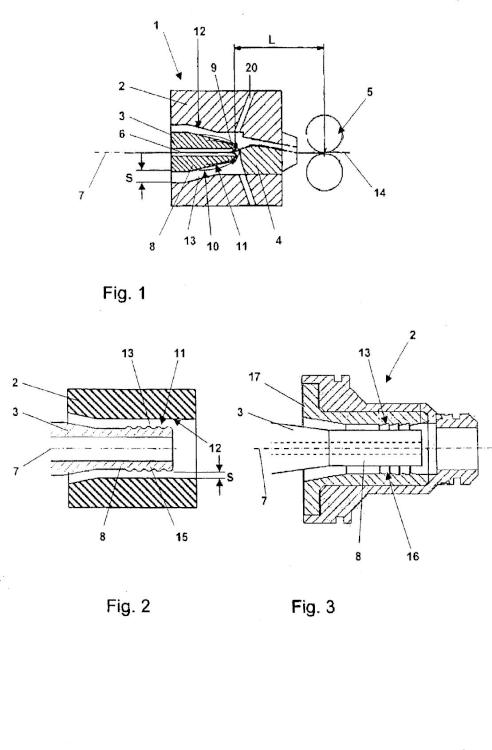

penetrando la punta de huso (8) en el cuerpo de tobera (2) y formandose entre una superficie exterior (11) de la punta de huso (8) y una superficie interior (12) del cuerpo de tobera (2) un canal de salida (13) con una superficie de seccion transversal anular y siendo una amplitud de rendija (S), vista en sentido normal al eje longitudinal (7) del huso (3), en un determinado lugar del canal de salida (13) constante pot toda la circunferencia del huso (3), caracterizado porque la superficie exterior (11) de la punta de huso (8) y/o la superficie interior (12) del cuerpo de tobera (2) esta configurada de tal modo que en el canal de salida (13) en su transcurso en direccion del eje longitudinal (7) del huso (3) resulten formadas al menos dos zonas estrechas, presentando el canal de salida (13) en su transcurso en direccion del eje longitudinal (7) del huso (3) en cada una de dichas zonas estrechas una superficie de seccion transversal anular que es menor quo la superficie de seccion transversal anular del canal de salida (13) antes y despues de cada una de dichas al menos dos zonas estrechas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2010/000178.

Solicitante: MASCHINENFABRIK RIETER AG.

Inventor/es: GRIESSHAMMER, CHRISTIAN, HASKA,PETR, MIKYSKA,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01H1/115 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01H HILATURA O RETORCIDO (devanado, desenrollado, accionamiento, bobinado o enrollamiento de materiales filamentosos no asociados expresamente a la hilatura o al retorcido B65H; núcleos-soportes, gálibos de formación, soportes para enrollamiento, p. ej. bobinas, B65H; retorcido de la estopa D01G 35/00; rizado u ondulaciones de fibras, filamentos o hilos D02G 1/00; producción de chenillas D03D, D04D 3/00; ensayos de hilos, mechas, cintas, fibras o velos de fibras G01). › D01H 1/00 Máquinas de hilar o retorcer en las cuales el enrollamiento del hilo se efectúa en continuo (máquinas de hilar de cabo abierto D01H 4/00). › utilizando medios neumáticos.

- D01H4/02 D01H […] › D01H 4/00 Máquinas de hilar de cabo abierto o dispositivos para conferir una torsión a las fibras separadas de las cintas que se mueven de forma independiente; Dispositivos de anudado a este efecto; Recubrimiento de hilos de núcleo continuo con fibras por técnicas de hilatura de cabo abierto. › confiriendo la torsión por un fluido, p. ej. por un torbellino de aire.

PDF original: ES-2510265_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un dispositivo de hilatura por chorro de aire con un huso según el preámbulo de las reivindicaciones independientes.

Como dispositivo de hilatura por chorro de aire en el sentido de la invención debe entenderse un dispositivo de hilatura de un hilo o un dispositivo de hilatura de una mecha, siendo aplicable el dispositivo propuesto para todos los procesos de hilar que operen con aire.

Un dispositivo de hilatura destinado a la obtención de un hilo por medio de una corriente de aire comprende una alimentación de una cinta de fibras, un tren de estiraje, un dispositivo de hilatura por chorro de aire y un dispositivo de enrollamiento. Por parte de la alimentación de una cinta de fibras es conducida una cinta de fibras desde un acumulador de cinta de fibras antepuesto a un tren de estiraje. En el tren de estiraje es estirada la cinta de fibras bajo un determinado estiraje y ulteriormente entregada al dispositivo de hilatura por chorro de aire. En el dispositivo de hilatura por chorro de aire es alimentada la cinta de fibras estirada, a través de un elemento de guia de fibras, a una zona de arremolinamiento. La zona de arremolinamiento es un espacio entre el elemento de guia de fibras y la abertura de entrada a un huso enfrentado al elemento de guia de fibras. La zona de arremolinamiento está dispuesta en un cuerpo de tobera al cual están acoplados, por una parte, el elemento de guia de fibras y, por la parte opuesta, un huso. En la zona de arre- molinamiento es introducido, a través de taladros correspondientemente dispuestos, aire comprimido que, merced a la disposición de los taladros, da lugar a la formación de un remo- 5 lino, que es extraido a lo largo de la parte exterior del huso. Merced a la corriente arremolinada del aire comprimido introducido se desprende una parte de las fibras de la cinta de fibras introducida en el dispositivo de hilatura por chorro de aire de dicha cinta de fibras y se coloca alrededor de 1 la punta del huso. Concretamente, los cabos de fibras permanecen retenidos en las fibras no desprendidas de la cinta de fibras y son succionados junto con estas denominadas fibras de núcleo al interior del huso. Durante la succión de estas fibras desprendidas, también denominadas fibras de envoltura, 15 en la abertura del huso resultan las fibras de envoltura enrolladas, a raiz de la corriente arremolinada, alrededor de las fibras de núcleo. Merced a la construcción de los distintos componentes y los ajustes del aire arremolinado pueden influenciarse diversas propiedades del proceso de hilar. Asi 2 por ejemplo, puede variarse el número de fibras de envoltura en relación con las fibras de núcleo o ajustarse el número de vueltas por longitud o la torsión de hilo del hilo terminado. Bajo la torsión de hilo debe entenderse el ángulo bajo el cual las fibras de envoltura rodean con respecto al eje lon- 25 gitudinal del hilo las fibras de núcleo. De esta manera resulta posible obtener hilos con distintas propiedades en el proceso de hilatura por chorro de aire, por ejemplo también una mecha. Bajo mecha se entiende un producto intermedio que se emplea como producto de partida para procesos de hilatura finales, tales como por ejemplo hilatura de anillos o hilatura de rotor. En la obtención de una mecha es importante que la torsión de hilo sea por una parte tan reducida que en el proceso de hilatura final pueda volver a deshacerse y por otra parte suficientemente grande para garantizar un transporte seguro y una alimentación libre de perturbaciones al dispositivo de hilatura final.

Por el estado de la técnica se conocen diversos tipos de dispositivos de hilatura por chorro de aire. La EP 2 9 15 Al divulga un dispositivo de hilatura por chorro de aire con un cuerpo de tobera y un huso hueco. El huso penetra con su punta de huso en el cuerpo de tobera. Concretamente, entre la superficie exterior de la punta de huso y la superficie interior del cuerpo de tobera es constituido un canal de salida anular. A través del canal de salida es evacuado el aire arremolinado a lo largo del huso. El canal de salida tiene una forma cilindrica y la separación entre la superficie interior del cuerpo de tobera y la superficie exterior del huso es constante. Esta amplitud de rendija es constante a lo largo del eje longitudinal del huso, con lo que también la superficie de sección transversal en sentido normal al eje longitudinal del huso es constante a lo largo del eje longitudinal del huso. Además, por la EP 2 9 15 Al se divulga un cierto margen para la dimensión de la amplitud de rendija y el diámetro interior del cuerpo de tobera. Independientemente de las dimensiones de la punta de huso y del cuerpo de tobera, y por tanto la definición del canal de salida, es decisi

va para el comportamiento de la corriente de aire arremolinado la conformación del canal de salida. Merced a la forma cilindrica del canal de salida el aire arremolinado puede escaparse sin impedimento alguno a lo largo de la punta de huso. Durante este proceso son agarradas por la corriente fibras cortas y evacuadas a lo largo de la punta de huso por el aire que escapa. De este modo se produce un denominado desperdicio, que contiene fibras que debido al proceso no son englobadas en el hilo formado y quedan descartadas del proceso de hilatura. La cantidad de desperdicio influye asi esencialmente en los costos de fabricación de un hilo a causa de la reducción del aprovechamiento de la materia prima. Resulta también un inconveniente del dispositivo de hilatura por chorro de aire divulgado que la torsión de hilo puede ser influenciada únicamente por una disminución del aire arremolinado, lo cual tiene como consecuencia que una reducción del aire arremolinado se traduce simultáneamente en una disminución del número de fibras de envoltura, mientras que la cantidad de desperdicio suele aumentar, ya que las fibras resultan peor englobadas.

La finalidad de la invención consiste en evitar los inconvenientes del estado de la técnica y en proporcionar un dispositivo de hilatura por chorro de aire que permita una minimización del desperdicio, y por tanto un mejor aprovechamiento de la materia prima, y que simplifique un ajuste de la torsión de hilo.

Esta finalidad se consigue mediante un dispositivo de hilatura por chorro de aire con las características reivindi

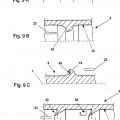

cadas en las reivindicaciones independientes. La finalidad se consigue disponiendo un dispositivo de hilatura por chorro de aire con un cuerpo de tobera y un huso hueco con una punta de huso y un eje longitudinal, penetrando la punta de huso en el cuerpo de tobera y formándose entre una superficie exterior de la punta de huso y una superficie interior del cuerpo de tobera un canal de salida con una superficie de sección transversal anular y siendo constante una amplitud de rendija vista en sentido normal al eje longitudinal del huso en una determinada zona del canal de salida por toda la circunferencia del huso. Concretamente, la superficie exterior de la punta de huso y/o la superficie interior del cuerpo de tobera están conformadas de tal modo que en el canal de salida, en su transcurso en dirección del eje longitudinal del huso, resulten formadas al menos dos zonas estrechas en el canal de salida, presentando el canal de salida en su transcurso en dirección del eje longitudinal del huso en cada una de estas zonas estrechas una superficie de sección transversal anular que es menor que la superficie de sección transversal anular del canal de salida antes y después de cada una de estas al menos dos zonas estrechas.

La invención es básicamente aplicable a cualquier máquina de hilatura por chorro de aire, independientemente del tipo de hilo o mecha que deba obtenerse, en la que al menos una parte de las fibras en la sección transversal del producto del proceso posea una torsión y la máquina presente por tanto un dispositivo de hilatura por chorro de aire con un huso hueco y un cuerpo de tobera.

En la hilatura por chorro de aire para la obtención de un hilo o una mecha mediante envoltura de fibras de núcleo con fibras de envoltura se emplean dispositivos de hilatura por chorro de aire que comprenden un huso de guia hueco y un cuerpo de tobera. En el huso está previsto un canal de guia del hilo que desemboca con una abertura de huso en la punta de huso. Una cinta de fibras que deba ser hilada es conducida al cuerpo de tobera a través de un elemento de guia de fibras antepuesto al huso. El huso penetra con su punta en el cuerpo de tobera, formándose entre una superficie exterior de la punta de huso y una superficie interior del cuerpo de tobera un canal de salida con una superficie de sección transversal anular. Entre el elemento de guia de fibras y la punta de huso resulta configurada una zona de arremolinamiento. Mediante correspondientemente dispuestos... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de hilatura por chorro de aire (1) comprendiendo un cuerpo de tobera (2) y un huso hueco (3) con una punta de huso (8) y un eje longitudinal (7), penetrando la punta de huso (8) en el cuerpo de tobera (2) y formándose entre una superficie exterior (11) de la punta de huso (8) y una superficie interior (12) del cuerpo de tobera (2) un canal de salida (13) con una superficie de sección transversal anular y siendo una amplitud de rendija (S), vista en sentido normal al eje longitudinal (7) del huso (3), en un determinado lugar del canal de salida (13) constante por toda la circunferencia del huso (3), caracterizado porque la superficie exterior (11) de la punta de huso (8) y/o la superficie interior (12) del cuerpo de tobera (2) está configurada de tal modo que en el canal de salida (13) en su transcurso en dirección del eje longitudinal (7) del huso (3) resulten formadas al menos dos zonas estrechas, presentando el canal de salida (13) en su transcurso en dirección del eje longitudinal (7) del huso (3) en cada una de dichas zonas estrechas una superficie de sección transversal anular que es menor que la superficie de sección transversal anular del canal de salida (13) antes y después de cada una de dichas al menos dos zonas estrechas.

2. Dispositivo de hilatura por chorro de aire (1) según la reivindicación 1, caracterizado porque en la superficie exterior (11) de la punta de huso (8) está previsto al menos un reborde anular (15).

3. Dispositivo de hilatura por chorro de aire (1) según la reivindicación 1 ó 2, caracterizado porque en la superficie interior (12) del cuerpo de tobera (2) está previsto al menos un abombamiento (16) que penetra anularmente en el espacio interior.

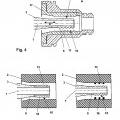

4. Dispositivo de hilatura por chorro de aire (1) según una de las reivindicaciones 1 a 3, caracterizado porque el huso (3) está realizado de forma bipartida, constituyendo la punta de huso (8) una primera parte del huso y siendo ésta aplicable a la segunda parte del huso.

5. Dispositivo de hilatura por chorro de aire (1) según una de las reivindicaciones 1 a 3, caracterizado porque el huso (3) está realizado de forma bipartida, estando constituida la superficie exterior (11) de la punta de huso (8) por un casquillo.de punta de huso (18) y'.siendo éste aplicable a la punta de huso (8).

6. Dispositivo de hilatura por chorro de aire (1) según una de las reivindicaciones 1 a 5, caracterizado porque el. cuerpo de tobera (2) está realizado de forma bipartida, estando constituida la superficie interior (12) del cuerpo de tobera (2) por un inserto de cuerpo de tobera (17) y siendo éste insertable en el cuerpo de tobera (2).

7. Dispositivo de hilatura por chorro de aire (1) según una de las reivindicaciones 1 a 6, caracterizado porque el huso (3) ó el cuerpo de tobera (2) es desplazable en la dirección (D) del eje longitudinal (7) del huso (3), siendo el canal de salida (13) ajustable en su forma a lo largo de la punta de huso (8).

8. Procedimiento para la obtención de un hilo o una mecha mediante envoltura de fibras de núcleo con fibras de envoltura mediante un dispositivo de hilatura por chorro de aire (1), comprendiendo el dispositivo de hilatura por chorro de aire (1) un huso hueco (3) con una punta de huso (8) y una abertura de huso (9), un cuerpo de tobera (2) y un elemento de guia de hilo (4), penetrando el huso (3) mediante su punta de huso (8) en el cuerpo de tobera (2) y formándose entre una superficie exterior (11) de la punta de huso (8) y una superficie interior (12) del cuerpo de tobera (2) un canal de salida (13) con una superficie de sección transversal anular y resultando subdivididas las fibras introducidas por el elemento de guia de fibras (4) en el dispositivo de hilatura por chorro de aire (1) mediante una corriente arremolinada en fibras de núcleo, fibras de envoltura y desperdicio, siendo introducidas las fibras de núcleo directamente en una abertura de huso, siendo retenidas las fibras de envoltura por un cabo en las fibras de núcleo y siendo dobladas por su otro cabo sobre la punta de huso (8) y resultando evacuado el desperdicio por una corriente de aire que fluye a lo largo del huso (3) fuera del dispositivo de hilatura por chorro de aire, caracterizado porque el canal de salida (13) está configurado de tal manera que las fibras que se hallen en el desperdicio resulten agarradas por las fibras de envoltura antes de su evacuación y englobadas en el hilo o mecha, estando formadas en el canal de salida (13) en su transcurso en sentido de un eje longitudinal (7) del huso (3) al menos dos zonas estrechas y existiendo en cada una de dichas zonas estrechas una superficie de sección transversal anular que es menor que la superficie de sección transversal anular del canal de salida (13) antes y después de cada una de dichas al menos dos zonas estrechas.

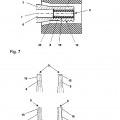

9. Procedimiento según la reivindicación 8, caracterizado porque la corriente de aire es influenciada de tal manera por el canal de salida (13) que se formen corrientes arremolinadas en sentido normal a la corriente de aire a lo largo del huso (3).

10. Huso (3) para su aplicación en un dispositivo de hilatura por chorro de aire (1) según una de las reivindicaciones 1 a 6, comprendiendo un canal de guia de hilo (6) y una punta de huso (8), desembocando el canal de guia de hilo (6) en una abertura de huso (9) en la punta de huso (8), caracterizado porque la punta de huso (8) está dotada de al menos un reborde (15).

11. Huso (3) según la reivindicación 1, caracterizado porque una relación entre un máximo diámetro exterior (A) del reborde (15) y un mínimo diámetro exterior (B) de la punta de huso (8) es de 1,5 a 1,5.

12. Huso (3) según la reivindicación 1 u 11, caracterizado porque el huso (3) es bipartido y una primera parte del huso está constituida por la punta de huso (8).

13. Huso (3) según la reivindicación 1 u 11, caracterizado porque el huso (3) es bipartido y una primera parte del 25 huso está constituido por un casquillo de punta de huso (18) susceptible de ser aplicado al huso (3), estando conformado al menos un reborde (15) en el casquillo de punta de huso (18).

14. Huso (3) según una de las reivindicaciones 1 a 13, caracterizado porque en el huso (3) es insertable un inserto de guia de hilo (19) y asi son modificables la abertura de huso (9) y/o el canal de guia de hilo (6) en dimensión y forma.

Patentes similares o relacionadas:

Dispositivo para la elaboración de un hilado con alma, del 14 de Octubre de 2013, de MASCHINENFABRIK RIETER AG: Dispositivo para elaborar un hilo hilado a partir de un entramado de fibras, que reviste por hilado por lomenos un hilo (C) continuo suministrado […]

Dispositivo para la elaboración de un hilado con alma, del 14 de Octubre de 2013, de MASCHINENFABRIK RIETER AG: Dispositivo para elaborar un hilo hilado a partir de un entramado de fibras, que reviste por hilado por lomenos un hilo (C) continuo suministrado […]

SISTEMA DE HILATURA MEDIANTE UN FLUIDO, del 26 de Abril de 2010, de FRIMAL TRADING S.L: Sistema de Hilatura dentro de un medio fluido, el cual transforma las fibras en hilos utilizando un medio fluido en el que las fibras son introducidas, movidas […]

SISTEMA DE HILATURA MEDIANTE UN FLUIDO, del 26 de Abril de 2010, de FRIMAL TRADING S.L: Sistema de Hilatura dentro de un medio fluido, el cual transforma las fibras en hilos utilizando un medio fluido en el que las fibras son introducidas, movidas […]

SISTEMA DE HILATURA MEDIANTE FLUIDO, del 1 de Marzo de 2006, de GALAN INT, S.L.: El objeto de esta invención es un nuevo Sistema de Hilatura dentro de un medio fluido, el cual transforma las fibras en hilos utilizando un […]

UN METODO Y UN APARATO PARA PREPARAR FIBRAS PARA HILATURA PARA FORMAR UN HILO., del 1 de Septiembre de 1987, de JACOBSEN,A NICHOLA: METODO Y APARATO PARA LA PREPARACION DE FIBRAS PARA HILATURA. EL METODO COMPRENDE LAS OPERACIONES DE MANTENER UN CHORRO DE AIRE EN UN PASAJE […]

Dispositivo para la obtención de una mecha mediente un procedimiento de hilatura neumática y aplicación de un tal dispositivo, del 18 de Junio de 2014, de MASCHINENFABRIK RIETER AG: Mechera para la obtención de una mecha a partir de un conjunto de fibras , comprendiendo uno o varios puestos de hilar con respectivos […]

PROCEDIMIENTO Y DISPOSITIVO DE AJUSTE DE LA TORSION DEL HILADO EN UNA TOBERA VORTEX DE HILATURA., del 1 de Marzo de 1999, de UNIVERSITAT POLITECNICA DE CATALUNYA: PROCEDIMIENTO Y DISPOSITIVO DE AJUSTE DE LA TORSION DEL HILADO EN UNA TOBERA VORTEX DE HILATURA. PROCEDIMIENTO Y DISPOSITIVO DE AJUSTE AUTOMATICO DE LA PRESION EN LAS […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UN HILADO DE FIBRAS DE BRIZNAS ENTRELAZADAS., del 1 de Octubre de 1983, de RHONE-POULENC FIBRES: PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UN HILADO CON FIBRAS DE BRIZNAS ENTRELAZADAS. COMPRENDE UN MECANISMO DE ALIMENTACION DE LA MECHA O BANDA […]

PARTÍCULAS QUE COMPRENDEN UN COMPUESTO DE PARA-ARAMIDA Y MATERIAL ADITIVO, del 24 de Enero de 2011, de TEIJIN ARAMID B.V.: Un método para hacer una partícula compuesta de polímero-aditivo a partir de un dope libre de hexametil-fosforamida mediante: i) el hilado a chorro […]