PROCEDIMIENTO PARA LA COLADA CONTINUA DE UNA BARRA METALICA.

Procedimiento para la colada continua de una barra metálica (1),

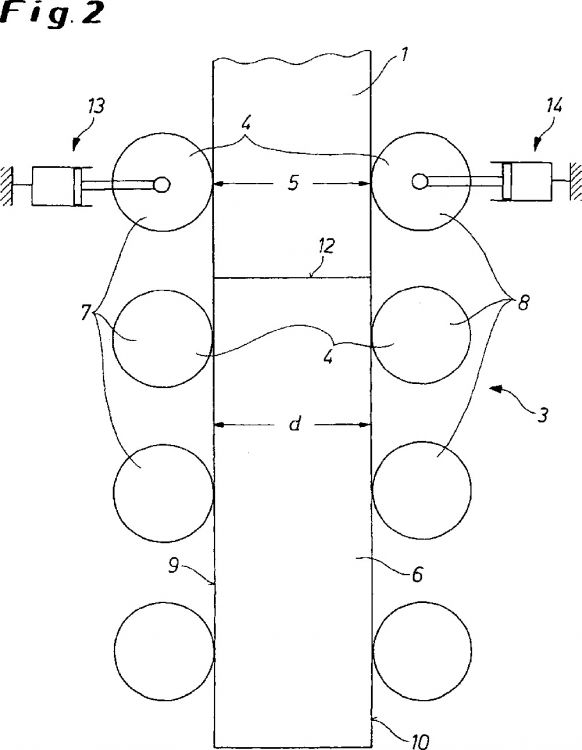

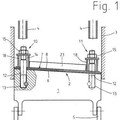

en el que la barra (1) colada abandona hacia abajo una coquilla (2) en posición vertical o en posición arqueada y, a continuación, es guiada en una guía para la barra (3), presentando la guía para la barra (3) un número de pares de rodillos (4), que definen entre sí un entrehierro (5) de los rodillos, que puede ser ajustado, insertándose un trozo de barra (6) en la coquilla (2) para la puesta en marcha de la colada con objeto de llevar a cabo la obturación de la coquilla (2) hacia abajo, encontrándose la barra metálica (1) a continuación del trozo de barra, e insertándose el trozo de barra (6), que está fabricado con un espesor (d) definido o bien calibrado, con objeto de llevar a cabo la calibración y/o la medición del entrehierro (5) de los rodillos entre los correspondientes pares de rodillos, caracterizado porque el trozo de barra (6) es separado después de la solidificación en profundidad del metal líquido y el trozo de barra (6) se utiliza para una pluralidad de puestas en marcha de la colada, estando endurecido el trozo de barra (6) en los lados (9, 10), que están dirigidos hacia los rodillos (7, 8) de los pares de rodillos (4) y/o está dotado con un revestimiento resistente al desgaste por rozamiento

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/007204.

Solicitante: SMS SIEMAG AG.

Nacionalidad solicitante: Alemania.

Dirección: EDUARD-SCHLOEMANN-STRASSE 4,40237 DUSSELDORF.

Inventor/es: GIRGENSOHN, ALBRECHT, PLOCIENNIK, UWE, SCHAPS,LOTHAR.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B22D11/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Accesorios para comenzar la colada.

- B22D11/08A

- B22D11/20G

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para la colada continua de una barra metálica.

La invención se refiere a un procedimiento para la colada continua de una barra metálica, según el cual la barra colada abandona hacia abajo una coquilla en posición vertical o en posición arqueada y, a continuación, es guiada en una guía para la barra, presentando la guía para la barra un número de pares de rodillos, que definen entre los mismos un entrehierro de los rodillos, que puede ser regulado, insertándose un trozo de barra en la coquilla al comienzo de la colada para llevar a cabo la obturación de la coquilla hacia abajo, curo trozo de barra va seguido por la barra colada, y llevándose a cabo la inserción del trozo de barra, que ha sido fabricado con un espesor definido o bien con un espesor calibrado, para llevar a cabo la calibración y/o la medición del entrehierro de los rodillos entre los respectivos pares de rodillos.

Las exigencias cada vez mayores relativas a la calidad interna de los productos semiacabados, colados en continuo, tales como por ejemplo los desbastes planos, los lingotes prelaminados o los tochos han conducido a que las instalaciones de colada continua sean equipadas con elementos destinados a la reducción del espesor de la barra (por ejemplo con rodillos correspondientes), que actúan, de manera preferente, en la zona de la solidificación final (la denominada reducción suave). En este caso se equipan, por ejemplo, los segmentos posteriores de las instalaciones de colada continua para desbastes planos con cilindros hidráulicos de ajuste, que son regulados en cuanto a su posición y/o a su fuerza. En el caso de las instalaciones para tochos o para lingotes prelaminados son empleados, por el contrario, arrastradores que se encuentran por detrás de los segmentos, para llevar a cabo la reducción del espesor de la barra.

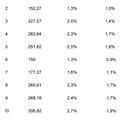

En este caso, se ha observado que tienen que plantearse elevadas exigencias en cuanto a la exactitud de las etapas individuales de reducción con objeto de poder conseguir buenos resultados de calidad, reproducibles. Esto es válido de manera especial cuando los respectivos elementos para la conformación sean ajustados con regulación en cuanto a la posición. En este caso, debe mantenerse una exactitud de la posición de los rodillos individuales de 1/10 mm aproximadamente.

Mientras que, desde el punto de vista técnico, es posible posicionar sin problemas los cilindros hidráulicos para llevar a cabo el accionamiento de los rodillos con una exactitud correspondiente, existen diversas posibilidades de error en otros elementos componentes, que son necesarios para la transmisión de las fuerzas para la conformación.

A este respecto es especialmente problemático el diámetro de los rodillos para la guía de la barra o bien de los rodillos de arrastre, que son empleados para la conformación de la barra. Los rodillos están permanentemente en contacto con la superficie caliente de la barra, con lo cual están sometidos a un desgaste por rozamiento relativamente elevado, que puede ser diferente de un rodillo a otro de conformidad con las condiciones del medio ambiente (temperatura, fuerza de ajuste, momento de torsión de arrastre). En el caso extremo el desgaste por rozamiento de los rodillos puede suponer algunos milímetros en el diámetro. Por otra parte, este desgaste por rozamiento varía a través de la longitud de la pieza en bruto. Considerado a lo largo de un período prolongado de tiempo se modifica también, de este modo, la conformación real, que es transmitida sobre la barra metálica, bajo condiciones por lo demás idénticas de tal manera, que los resultados de calidad alcanzados no pueden ser reproducidos.

Con objeto de subsanar las dificultades se conoce el hecho de calibrar de nuevo los rodillos para la guía de la barra y respectivamente los rodillos de arrastre a intervalos de tiempo determinados. Con esta finalidad se introduce en los segmentos, de manera usual, bien en la instalación o sobre un banco externo de verificación una pieza de ensayo (desbaste plano de ensayo) con dimensiones conocidas y se posiciona de una manera exacta. A continuación se cierra el segmento o bien el arrastrador de tal manera, que los rodillos se encuentren apoyados sobre la pieza de ensayo. En este caso, se aplica una fuerza definida por parte de los cilindros hidráulicos. Por medio de un valor de compensación puede hacerse coincidir la posición medida del cilindro (y, por consiguiente, también la posición de los rodillos) con los espesores conocidos de la pieza de ensayo. Las piezas de ensayo, que son empleadas en este caso, pueden estar realizadas, de conformidad con las condiciones geométricas, bien como pieza independiente o pueden ser montadas sobre la barra fría para la calibración.

La publicación KR 2005 0065730 A divulga un procedimiento del tipo indicado al principio, en el cual se emplea una pieza de puesta en marcha, que presenta un espesor definido en una zona de calibración.

Se conoce por la publicación EP 1 543 900 A1 un procedimiento para el ajuste inicial y para el control de los entrehierros de los rodillos de segmentos de rodillos de apoyo o de pares de rodillos de arrastradores en una máquina para la colada continua, que está destinada a la colada de metales líquidos, según el cual el entrehierro de los rodillos se mide y se regula entre dos rodillos de apoyo contrapuestos del lado fijo y del lado libre por medio de unidades hidráulicas de pistón-cilindro, pareadas, que comprenden emisores integrados, electrónicos, de la trayectoria o de la posición. En este caso son evaluados, de manera periódica en el tiempo, los valores de medición dentro de un circuito de regulación del control para las fuerzas que deben ser transmitidas a la barra colada. Para llevar a cabo la calibración exacta del entrehierro de los rodillos se ha previsto que sea movida al menos una pieza de calibración, que detecta, al menos, un par de rodillos, a través del entrehierro de los rodillos abierto y que sea aprisionada durante un breve lapso de tiempo durante el movimiento de transporte entre dos rodillos de apoyo respectivamente contrapuestos y que sea memorizada por metrotecnia la respectiva posición correspondiente de las posiciones de aprisionamiento de las unidades de pistón-cilindro y que sean corregidas las posiciones de las unidades de pistón- cilindro de conformidad con una comparación entre el valor nominal y el valor real como paso previo a la puesta en marcha de la colada o en una pausa de la colada.

La publicación EP 1 486 275 A1 describe una solución similar, en la que se ha previsto que sean comprimidos recíprocamente un bastidor inferior del segmento del lado fijo y un bastidor superior del segmento del lado libre, que portan respectivamente a los rodillos, con una fuerza definida de las unidades hidráulicas de pistón-cilindro con piezas distanciadoras previstas de forma pareada con espesores calculados de antemano fuera del entrehierro de los rodillos, entre el bastidor superior del segmento y el bastidor inferior del segmento y se aseguran los valores de medición asignados de los emisores de la trayectoria o de la posición.

Se conocen soluciones similares, en las cuales se utiliza un desbaste plano de ensayo, que es empleado como pieza de calibración, por ejemplo por la publicación EP 0 047 919 A1, por la publicación DE 699 06 118 T2, por la publicación JP 0926 7159 A, por la publicación JP 2003 112 240 A, por la publicación KR 10200 1004 8624 A, por la publicación JP 5700 1554 A, por la publicación JP 0630-7937 A y por la publicación JP 0308 6360 A.

El inconveniente de todas las soluciones, que han sido descritas precedentemente, consiste en que el procedimiento para llevar a cabo la calibración o bien para llevar a cabo la medición del entrehierro de los rodillos requiere un coste en tiempo relativamente elevado de tal manera que, por motivos económicos, sólo se lleva a cabo de una manera relativamente inusual. En este caso se plantea el problema de que en el intervalo de tiempo, que está comprendido entre dos calibraciones o bien entre dos mediciones, los rodillos de un par de rodillos han sufrido un desgaste por rozamiento adicional de tal manera, que la reducción real del espesor de la barra se desvía de los valores ajustados.

Por lo tanto, la invención tiene como tarea desarrollar un procedimiento del tipo que ha sido citado al principio de tal manera, que se consiga, con un coste reducido, la posibilidad de compensar rápidamente las desviaciones de la geometría de los rodillos, que se deben al desgaste por rozamiento, con lo cual es posible la colada de una barra metálica con una calidad elevada. De conformidad con la...

Reivindicaciones:

1. Procedimiento para la colada continua de una barra metálica (1), en el que la barra (1) colada abandona hacia abajo una coquilla (2) en posición vertical o en posición arqueada y, a continuación, es guiada en una guía para la barra (3), presentando la guía para la barra (3) un número de pares de rodillos (4), que definen entre sí un entrehierro (5) de los rodillos, que puede ser ajustado, insertándose un trozo de barra (6) en la coquilla (2) para la puesta en marcha de la colada con objeto de llevar a cabo la obturación de la coquilla (2) hacia abajo, encontrándose la barra metálica (1) a continuación del trozo de barra, e insertándose el trozo de barra (6), que está fabricado con un espesor (d) definido o bien calibrado, con objeto de llevar a cabo la calibración y/o la medición del entrehierro (5) de los rodillos entre los correspondientes pares de rodillos, caracterizado porque el trozo de barra (6) es separado después de la solidificación en profundidad del metal líquido y el trozo de barra (6) se utiliza para una pluralidad de puestas en marcha de la colada, estando endurecido el trozo de barra (6) en los lados (9, 10), que están dirigidos hacia los rodillos (7, 8) de los pares de rodillos (4) y/o está dotado con un revestimiento resistente al desgaste por rozamiento.

2. Procedimiento según la reivindicación 1, caracterizado porque únicamente se utiliza una determinada porción del trozo de barra (6) en el sentido de desplazamiento de la barra metálica (1) para llevar a cabo la calibración o bien la medición.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque en cada puesta en marcha de la colada se mide y se memoriza el entrehierro (5) de los rodillos entre los pares de rodillos (4).

4. Procedimiento según la reivindicación 3, caracterizado porque únicamente se lleva a cabo un ajuste del entrehierro (5) de los rodillos entre los pares de rodillos (4) cuando la desviación del entrehierro (5) de los rodillos sobrepase un valor predeterminado con respecto a un valor medido con anterioridad.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque cuando se lleva a cabo la calibración o bien la medición se empujan con una fuerza definida los rodillos (7, 8) de los pares de rodillos (4) sobre la superficie del trozo de barra (6).

Patentes similares o relacionadas:

Barra inicial para una instalación de colada continua y método para su utilización., del 20 de Septiembre de 2017, de SMS SIEMAG AG: Barra inicial para una instalación de colada continua para fundir una barra metálica, la cual comprende una cabeza de la barra inicial , una parte […]

Bloque iniciador de equipo fundición, del 26 de Octubre de 2016, de NORSK HYDRO ASA: Equipo para la fundición de enfriamiento directo (DC) semi-continua de lingotes de lámina o placas de diferentes dimensiones, que incluye un bastidor […]

Bloque iniciador de equipo fundición, del 26 de Octubre de 2016, de NORSK HYDRO ASA: Equipo para la fundición de enfriamiento directo (DC) semi-continua de lingotes de lámina o placas de diferentes dimensiones, que incluye un bastidor […]

Procedimiento y dispositivo para la colada continua de un desbaste de perfilado, del 20 de Mayo de 2015, de Arcelormittal Investigación y Desarrollo, S.L: Procedimiento de colada continua de un desbaste de un perfilado metálico cuya sección transversal consta al menos de una porción cuya concavidad está orientada […]

Procedimiento para asegurar una barra de inicio en una instalación de colada continua e instalación de colada continua con una barra de inicio, del 18 de Marzo de 2015, de Primetals Technologies Austria GmbH: Procedimiento para asegurar una barra de inicio en una guía de la barra de una instalación de colada continua que comprende una pluralidad de rodillos guía […]

Sistema de obturación de cabeza de barra fría en una coquilla de una instalación de colada continua para colar perfiles preliminares de gran formato, del 11 de Abril de 2013, de CONCAST AG: Sistema de obturación de cabeza de barra fría en una coquilla de una instalación de colada continua paracolar perfiles preliminares de gran formato, […]

Sistema de obturación de cabeza de barra fría en una coquilla de una instalación de colada continua para colar perfiles preliminares de gran formato, del 11 de Abril de 2013, de CONCAST AG: Sistema de obturación de cabeza de barra fría en una coquilla de una instalación de colada continua paracolar perfiles preliminares de gran formato, […]

CUERDA DE ARRANQUE PARA UN DISPOSITIVO DE COLADA EN CUERDA PARA METAL ,EN ESPECIAL PARA UN DISPOSITIVO DE COLADA EN CUERDA PARA ACERO PERFI LADO., del 16 de Diciembre de 2005, de SMS DEMAG AG: Cuerda de arranque para un dispositivo de colada en cuerda para metal, en especial para un dispositivo de colada en cuerda para acero perfilado previamente con al menos un […]

PROCEDIMIENTO PARA SELLAR EL ENSAMBLAJE DE UNA LINGOTERA Y UN MACHO O NOYO DE UNA PLANTA DE MOLDEO CONTINUO Y EL CORRESPONDIENTE ELEMENTO DE SELLADO., del 1 de Mayo de 2004, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Un procedimiento para sellar un ensamblaje de lingotera y macho o noyo en una planta de moldeo continuo que comprende los siguientes pasos: a) proporcionar […]

UN PROCEDIMIENTO Y UN APARATO PARA REDUCIR LAS PERDIDAS POR DESPUNTE DURANTE EL LAMINADO DE CHAPAS Y LINGOTES, del 16 de Enero de 2009, de ALCOA INC.: Un procedimiento para reducir las pérdidas de despuntes en el laminado de lingotes metálicos, caracterizado por las etapas de: (a) proporcionar un lingote […]

UN PROCEDIMIENTO Y UN APARATO PARA REDUCIR LAS PERDIDAS POR DESPUNTE DURANTE EL LAMINADO DE CHAPAS Y LINGOTES, del 16 de Enero de 2009, de ALCOA INC.: Un procedimiento para reducir las pérdidas de despuntes en el laminado de lingotes metálicos, caracterizado por las etapas de: (a) proporcionar un lingote […]