PROCEDIMIENTO PARA LA INYECCIÓN DE PIEZAS DE POLIETANOL Y PIEZAS ASÍ OBTENIDAS.

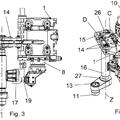

Procedimiento para la inyección de piezas de polietenol, donde se parte una granza de polietenol (4) la cual se vierte en una tolva o similar (5),

que la suministra a una extrusora de un solo husillo (1) dotada de medios para evacuación forzada de gases (8). El polietenol se calienta a una temperatura de entre 170 y 250 ºC y a continuación pasa a un inyector (2), dotado de un elemento calefactor (12) y un conjunto de conducciones de sección creciente y con una geometría básicamente cónica (6), de diámetro sobredimensionado entre un 20% y un 40%. El inyector (2) introduce la granza de polietenol fundida en un molde de inyección o de soplado (3), también calefactado (13), donde se inicia un enfriado ralentizado, realizándose finalmente el desmoldeo a una temperatura de entre 25 y 35ºC

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2008/000604.

Solicitante: PLASTICOS HIDROSOLUBLES, S.L..

Nacionalidad solicitante: España.

Inventor/es: MORENO LOPEZ,ELENA.

Fecha de Solicitud: 24 de Septiembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 5 de Septiembre de 2011.

Clasificación PCT:

- B29C45/17 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C49/42 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- C08K5/053 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 5/00 Utilización de ingredientes orgánicos. › Alcoholes polihidroxílicos.

- C08L29/04 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 29/00 Composiciones de homopolímeros o copolímeros de compuestos que tienen uno o más radicales alifáticos insaturados, teniendo solamente cada uno un enlace doble carbono-carbono y estando al menos uno terminado por un radical alcohol, éter aldehído, cetónico, acetal o cetal; Composiciones de polímeros hidrolizados de ésteres de alcoholes insaturados con ácidos carboxílicos saturados; Composiciones de los derivados de tales polímeros. › Alcohol de polivinilo; Homopolímeros o copolímeros parcialmente hidrolizados de ésteres de alcoholes insaturados con ácidos carboxílicos saturados.

Fragmento de la descripción:

Procedimiento para la inyección de piezas de polietenol y piezas así obtenidas.

Campo técnico

El objeto de la presente invención, tal como se expresa en el titulo de esta memoria descriptiva, hace referencia a un procedimiento para la inyección de piezas de polietenol, del tipo empleado en la elaboración de piezas hidrosolubles, y piezas así obtenidas.

Antecedentes de la invención

En determinadas ocasiones, tanto en la industria como en algunos usos de la vida cotidiana, aparece la necesidad de tener que utilizar productos, piezas u otros elementos que, al contacto con el agua, se disuelvan.

Una razón para esto es que sean biodegradables por motivos medioambientales; ejemplo de ello son la utilización de cartuchos de caza, aplicadores de tampón, pelotas de golf, dosificadores para insecticidas o urnas para cenizas funerarias que, después de su uso, suelen quedar abandonados.

Otra razón para el uso de dichos productos es el hecho de que deban tener, por razones de su propio uso, un tiempo de vida útil limitado; tal sería el caso de determinados dispositivos de redes de pesca selectiva que, después de realizada la captura, se disuelvan parcialmente para dejar escapar los peces más pequeños.

Una de las propiedades que se le atribuyen tradicionalmente a los plásticos es su comportamiento hidrófobo, es decir, su impermeabilidad y su insolubilidad en agua. Pero, existen plásticos capaces de disolverse en agua, como el polietenol.

Este material tiene la propiedad de, en determinadas condiciones, disolverse en agua, lo que lo hace muy útil en algunas aplicaciones, tales como las anteriormente mencionadas.

El polietenol es un polímero sintético que se obtiene a partir de otro, el acetato de polivinilo o polietanoato. Los grupos acetato de la cadena del polietanoato se hidrolizan en condiciones estándar en metanol, quedando grupos hidroxilo -OH y desprendiéndose acetato de metilo. Así se obtiene polietenol.

Esta reacción química se puede controlar de forma bastante precisa para hidrolizar un porcentaje deseado de grupos acetato (grado de hidrólisis).

El nuevo polímero tiene una estructura muy parecida a la del polietileno, sin embargo, la presencia de los grupos -OH tiene efectos muy importantes. El más importante es que el polímero es hidrófilo, cuya solubilidad en agua es función de la proporción de grupos -OH presentes en la cadena y de la temperatura de disolución. Así pues, cuando se han sustituido entre un 80% y un 89% de los grupos acetato por -OH, el polímero resultante es soluble en agua fría; sin embargo, cuando se han sustituido casi el 100% de los grupos acetato, el polímero sólo es soluble a temperaturas superiores a los 85ºC.

Todos los grados de polietenol disueltos son biodegradables y sus derivados no son tóxicos.

Ejemplos de estas aplicaciones son las descritas en la patente US-3.186.869, COATED FILM FOR LAUNDRY PACKAGE y la patente US-3.322.674 LAUNDRY PACKAGE, que describen películas hidrosolubles y artículos para lavado de ropa. Las películas hidrosolubles de estas referencias están recubiertas internamente con una cera, u otro material, para evitar que el contenido del envase interaccione con el material en forma de película y se degraden sus características de solubilidad.

Otra aplicación interesante del polietenol es la obtención de hilo quirúrgico, que es utilizado para suturas en cirugía. Para esta aplicación, se utilizan distintos tipos de hilos con diferentes grados de solubilidad, en función de la rapidez con la que se desea que se disuelva; un ejemplo de esta aplicación se describe en la patente E88113740.

Sin embargo, el polietenol en condiciones normales y según lo procesos convencionales de fabricación en los que se le utiliza, sólo es válido para técnicas de conformado por extrusión y extrusión-soplado, como las descritas en las patentes antes mencionadas, pudiéndose realizar con ellas productos tales como películas, hilos y bandas tubulares; esto es así porque este polietenol normal presenta, en general, un serio inconveniente: es prácticamente imposible utilizarlo con técnicas de inyección, tales como inyección-moldeo o inyección-soplado debido a su grado de fluidez.

Descripción de la invención

Con el fin de superar este inconveniente, se ha diseñado el novedoso procedimiento para la inyección de piezas de polietenol, objeto de la presente memoria técnica.

En términos generales, la presente invención se refiere a un nuevo procedimiento para la inyección de piezas a partir de granza de polietenol dotado de un índice de fluidez comprendido entre 10 y 30 gr/10 min, y con un grado de componentes volátiles igual o inferior al 10%; este polietenol tiene unas características propias que lo hacen lento de compactación, así como de fraguado y solidificación; de aquí, la necesidad de definir un novedoso procedimiento para la inyección de piezas a partir de este producto.

Además, la granza debe haber sido atemperada, de tal forma que cuando el polietenol esté fundido, garantice los índices de fluidez y humedad, antes mencionados, ya que el índice de fluidez general de una granza no tratada de este tipo, está entre 3 y 5 gr/10 min.

El nuevo procedimiento para la inyección de piezas de polietenol debe complementarse, dependiente del producto final que se desea obtener, con técnicas de moldeo o con técnicas de soplado.

En el caso de tratarse de inyección-moldeo, el procedimiento requiere los siguientes elementos: extrusora, inyector y molde.

Para empezar, la granza de polietenol se vierte en una tolva o similar, que la suministra a una extrusora de un solo husillo dotada de medios para evacuación forzada de gases, con una capacidad de evacuación de gases entre un 10% y un 50% superior a la convencional en un polímetro no hidrosoluble. El polietenol debe calentarse y alcanzar su estado de fusión a una temperatura estable de entre 170 y 250ºC momento en que adquiere un índice de fluidez de entre 10 y 30 gr./10 min. Otro aspecto a tener en cuenta en este punto es que la geometría de los husillos ha de presentar puntos de cizalla y zonas de machaque agresivos para conseguir una mezcla homogénea de la granza durante su extrusión, con diferentes distancias y profundidades entre los alabes a lo largo del husillo. A continuación la pasta de polietenol, fundida a dicha temperatura y con ese índice de fluidez, pasa a un dispositivo inyector, el cuál está dotado de un elemento calefactor para mantener estable su temperatura y un conjunto de conducciones de sección creciente y con una geometría básicamente cónica, cuyo diámetro interior se halla sobredimensionado entre un 20% y un 40%, es decir, es superior al requerido convencionalmente para un polímetro con índice de fluidez de entre 10 y 30 gr./10 min., no pudiendo ser en ningún caso inferior 1 mm. La temperatura del polietenol, a su paso por el inyector, ha de mantenerse controlada mediante termostato al mismo valor que el de extrusión, entre 170 y 250ºC.

Por ultimo, el inyector introduce la granza de polietenol fundida en un molde también calefactado y termoestatado, donde va enfriándose y fraguando paulatinamente.

Para que el fraguado del polímero sea correcto, el enfriamiento del polietenol ha de ser relentizado, de manera que el tiempo de permanencia en el molde es del orden de 5 veces superior al necesario en el caso de otro polímero no hidrosoluble con el mismo índice de fluidez en esta fase de fusión y la temperatura de desmoldeo está situada entre 25 y 35ºC. Por ello, es necesario el uso de un molde calefactado y termoestatado y evitar que el enfriamiento evolucione libremente en función de la temperatura ambiental.

Durante el tiempo de enfriamiento del polietenol en el molde, se debe mantener la presión de inyección para evitar "rechupados" (deformación por contracción del producto durante dicho enfriamiento).

Tanto la extrusora como el inyector y el molde, están dotados de medios para la evacuación forzada de vapores desprendidos durante el proceso, disponiendo en total de un número de salidas de vapor en cantidad de un 70 a un 80% superior al que correspondería en el procesamiento de otro plástico no hidrosoluble del mismo índice de fluidez y a las mismas temperaturas.

Para la inyección de una pieza hecha por soplado, como por ejemplo una botella, el tipo de molde empleado es diferente, sin embargo, los parámetros...

Reivindicaciones:

1. Procedimiento para la inyección de piezas de polietenol, del tipo empleado en la elaboración de piezas hidrosolubles caracterizado porque partiendo de una granza de polietenol con un índice de fluidez comprendido entre 10 y 30 gr/10 min y con un grado de componentes volátiles igual o inferior al 10%, comprende las siguientes etapas:

- vertido de la granza en una tolva o similar,

- suministro de la granza desde la tolva a una extrusora de un solo husillo dotada de medios para evacuación forzada de gases con una capacidad de evacuación entre un 10% y un 50% superior a la convencional en un polímero no hidrosoluble,

- calentamiento del polietenol o granza a una temperatura de entre 170 y 250ºC adquiriendo la pasta de la granza un índice de fluidez de entre 10 y 30 gr/10 min,

- introducción de a pasta de polietenol en un inyector, que está dotado de un elemento calefactor para mantener estable su temperatura entre 170 y 250ºC, de un conjunto de conducciones de sección creciente y con una geometría básicamente cónica, cuyo diámetro interior se halla sobredimensionado entre un 20% y un 40% con referencia a un polímetro no hidrosoluble con índice de fluidez de entre 10 y 30 gr/10 min,

- introducción por parte del inyector de la granza de polietenol fundida en un molde de inyección o de soplado, también calefactado, donde se inicia un enfriado ralentizado, siendo el tiempo de permanencia en el molde del orden de 5 veces superior al necesario en el caso de otro polímero no hidrosoluble con el mismo índice de fluidez, y

- desmoldeo a una temperatura de entre 25 y 35ºC.

2. Procedimiento para la inyección de piezas de polietenol según reivindicación anterior, caracterizado porque tanto la extrusora como el inyector y el molde, están dotados de medios para la evacuación forzada de vapores desprendidos durante el proceso, disponiendo en total de un número de salidas de vapor en cantidad de un 70 a un 80% superior al que correspondería en el procesamiento de otro plástico no hidrosoluble del mismo índice de fluidez y a las mismas temperaturas.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y aparato para esterilizar una botella, del 3 de Junio de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para esterilizar una botella , que comprende las operaciones de: gasificar una solución de peróxido de hidrógeno, descargar desde una boquilla un […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]