HORNO PARA VULCANIZACIÓN DE NEUMÁTICOS.

El horno para la vulcanización de neumáticos objeto de la presente invención comprende una cavidad (1) que contiene al neumático (2) durante su calentamiento,

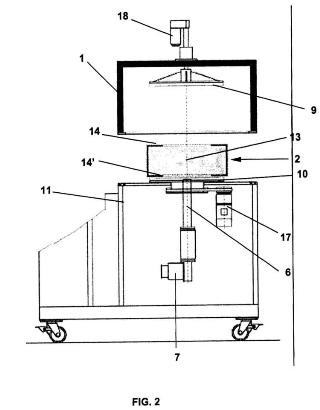

a la que están asociados unos medios de retención (3) del neumático, comprendiendo además el horno unas medios de soporte y giro (4) del neumático apoyados en un bastidor (11) con posibilidad de giro respecto al mismo según un eje de giro vertical estando impulsados dichos medios de giro por medios motores (5), adicionalmente el horno comprende un aplicador (6) de microondas conectado a los medios de giro (4) con posibilidad de movimiento relativo en la dirección vertical con respecto a dichos medios de giro y al menos un generador (7) de microondas asociado al aplicador (6). El horno se completa con medios de control, configurados para regular el movimiento de la cavidad (1), de los medios de retención (3), los medios de giro (4), los medios motores (5) y del aplicador (6).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803596.

Solicitante: BANCELLS FERNÁNDEZ DE YEPES, FRANCESC.

Nacionalidad solicitante: España.

Inventor/es: BANCELLS FERNÁNDEZ DE YEPES,FRANCESC.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C35/08 B29C 35/00 […] › utilizando energía ondulatoria o radiación de partículas.

- B29D30/06 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Neumáticos o sus partes constitutivas.

- H05B6/64 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 6/00 Calefacción por campos eléctricos, magnéticos o electromagnéticos (terapia de radiación de microondas A61N 5/02). › Calefacción por microondas.

Fragmento de la descripción:

Horno para vulcanización de neumáticos.

Objeto de la invención

La presente solicitud de Patente de invención se engloba dentro del campo de la fabricación de neumáticos y más concretamente se refiere a un horno para la vulcanización o post-vulcanización de neumáticos cuyo calentamiento se consigue mediante microondas.

Antecedentes de la invención

Para construir un neumático, primero se empieza a dar forma a la rueda con diferentes tipos de caucho, por ejemplo no se utiliza el mismo tipo de caucho en los flancos (laterales del neumático) que en la banda de rodadura (parte que esta en contacto con el asfalto), además se suele incorporar al neumático cables de acero radiales y también tejidos.

Una vez constituido el neumático hay que dar solidez y unir todos los componentes para ello es necesario realizar una etapa de vulcanizado, el proceso de vulcanización se realiza mediante la aportación de una cierta cantidad de calor, gracias al cual hay una serie de componentes en las mezclas de caucho que realizan la unión a nivel molecular de los distintos componentes antes mencionados del neumático.

El proceso de vulcanización por consiguiente consiste esencialmente en calentar la pieza y mantener un cierto rango de temperaturas durante un espacio de tiempo variable en función de la mezcla de caucho utilizada en cada caso.

Al mismo tiempo hay que dar la forma final al neumático, por lo tanto el neumático se introduce en un molde de una prensa, el cual le da la forma deseada y al mismo tiempo, al estar los moldes de la prensa calefactados, se produce de forma simultanea la vulcanización. Dado que con este tipo de prensas calefactadas la vulcanización necesita mantener la temperatura por un espacio de tiempo, esta circunstancia limita de forma importante el ritmo de producción de la prensa.

En algunos casos, después del prensado se utilizan hornos independientes para finalizar el proceso de vulcanizado. Por ejemplo, se puede emplear un horno de aire caliente, en el cual se consigue un calentamiento uniforme de todo el neumático, sin embargo en ocasiones debido a la complejidad en las composiciones de caucho empleadas en la actualidad es preciso que ciertas partes del neumático (flancos y banda de rodadura) se calienten a distintas temperaturas puesto que las composiciones en dichas zonas pueden ser diferentes. En estos casos el horno de aire caliente no es válido.

Por otro lado, en los hornos en los que la transferencia de calor desde los elementos de calentamiento al neumático se realiza por a través del aire, como es el caso de los hornos por aire caliente, la eficiencia energética suele ser reducida, empleando grandes cantidades de energía para calentar el caucho ya que hay una importante cantidad de calor que se pierde en el proceso de transferencia del mismo.

También se conoce el uso de hornos de vulcanizado situados a continuación de la prensa que emplean como medios de calentamiento equipos basados en microondas e infrarrojos, en los cuales el direccionamiento y focalización del calor a ciertas partes concretas del neumático presentan el problema de que al aplicar una radiación de microondas el calentamiento conseguido no es uniforme, y hay unos puntos que se calientan mas que otros (relacionados con la longitud de onda).

Por todo ello se ha detectado la necesidad de proporcionar un horno que basado en microondas e infrarrojos consiga que mediante unos medios de rotación del neumático, no se produzcan puntos más calientes que otros, siendo el calentamiento en todo momento uniforme pero a la vez focalizado en unas regiones concretas del neumático.

Este objetivo se consigue por medio de la invención tal y como está definida en la reivindicación 1, en las reivindicaciones dependientes se definen realizaciones preferidas de la invención.

Descripción de la invención

La presente invención se refiere a un horno para la vulcanización de neumáticos el cual comprende una cavidad que contiene al neumático durante su calentamiento a la que están asociados unos medios de retención del neumático, comprendiendo además el horno unos medios de soporte y giro del neumático apoyados en un bastidor con posibilidad de giro respecto al mismo según un eje de giro vertical estando impulsados dichos medios de giro por medios motores, adicionalmente el horno comprende un aplicador de microondas conectado a los medios de giro con posibilidad de movimiento relativo en la dirección vertical con respecto a dichos medios de giro y al menos un generador de microondas asociado al aplicador. El horno se completa con medios de control, configurados para regular el movimiento de la cavidad, de los medios de retención, los medios de giro, los medios motores y del aplicador.

De esta forma, se puede proceder a la finalización de vulcanización del neumático fuera de la prensa, consiguiendo elevar el ritmo de producción de la prensa al no tener que esperar tanto tiempo a que se realice por completo el proceso de vulcanización. Esto hace que el coste en utillajes por neumático fabricado se reduzca de forma significativa.

Adicionalmente, dado que el modo de calentamiento se base en microondas, mediante el horno objeto de la presente invención se puede conseguir un calentamiento localizado y uniforme de las zonas deseadas del neumático y la eficiencia energética del proceso de calentamiento se verá optimizada ya que al propagarse las microondas sin necesidad de un agente transmisor (aire, agua o cualquier otro fluido) las perdidas de calor durante el proceso de vulcanizado se reducen de forma sustancial.

Según otro aspecto de la invención, la cavidad junto con los medios de retención podrán desplazarse solidariamente, según la dirección vertical, con respecto a los medios de giro y la cavidad estará constituida a partir de un material resistente a las fugas de microondas para minimizar las fugas de microondas al exterior de la cavidad.

Por su parte, los medios de retención del neumático podrán comprender un brazo, el cual, por uno de sus extremos, esta conectado a la cavidad y por el extremo opuesto, unido a un plato, teniendo dicho brazo posibilidad de desplazamiento en la dirección vertical con respecto a la cavidad gracias a un motor impulsor, desde una posición de reposo en la cual el brazo y el plato están situados en la parte superior de la cavidad hasta una posición de retención del neumático en la que el plato desciende impulsado por el brazo hasta contactar con uno de los flancos del neumático quedando el mismo retenido.

De esta forma, cuando ha descendido la cavidad junto con los medios de retención del neumático, el brazo de dichos medios de retención se mueve con respecto a la cavidad impulsando a su vez al plato el cual desciendo hasta contactar con el neumático que se encuentra situado tumbado sobre uno de sus flancos y por lo tanto se consigue la fijación de la posición del neumático.

En otro aspecto de la invención se contempla que los medios de giro puedan comprender un plato giratorio, situado paralelamente al plato de los medios de retención del neumático y montado sobre el bastidor del horno con posibilidad de giro con respecto al mismo, disponiendo el plato de giro de un orificio a través del cual es susceptible de pasar el aplicador de microondas el cual, junto con el generador de microondas tiene posibilidad de desplazamiento vertical con respecto al plato giratorio, desde una posición de reposo en la que el aplicador permanece situado en el interior del bastidor por debajo del plato giratorio, a una posición de calentamiento en la que el aplicador se eleva traspasando el plato giratorio y quedando situado en la abertura central del neumático.

De esta forma, cuando se eleva el aplicador y queda situado en la abertura central del neumático, se produce una emisión controlada de microondas las cuales se puede dirigir hacia la banda de rodadura o bien hacia los flancos del neumático. Por consiguiente se pueden calentar a voluntad ciertas zonas o regiones independientes del neumático a diferentes temperaturas dependiendo de la composición de las mezclas de caucho en cada caso.

El horno podrá comprender más de un elemento generador de microondas con el fin de conseguir una más óptima aplicación de microondas a las distintas regiones del neumático.

La potencia de dicho generadores podrá estar entre 1 y 7 KW, siendo las potencias óptimas seleccionares entre 1.2, 2 3 y 6 KW. En cuanto a las frecuencias aplicadas...

Reivindicaciones:

1. Horno para la vulcanización de neumáticos, caracterizado porque comprende:

una cavidad (1) contenedora del neumático (2) a la que están asociados unos medios de retención (3) del neumático

unos medios de soporte y giro (4) del neumático apoyados en un bastidor (11) con posibilidad de giro respecto al mismo según un eje de giro vertical e impulsados por medios motores (5)

un aplicador (6) de microondas conectado a los medios de giro (4) con posibilidad de movimiento relativo en la dirección vertical con respecto a dichos medios de giro,

al menos un generador (7) de microondas asociado al aplicador (6), y

medios de control, configurados para regular el movimiento de la cavidad (1) de los medios de retención (3), los medios de giro (4), los medios motores (5) y del aplicador (6).

2. Horno según la reivindicación 1, caracterizado porque la cavidad (1) junto con los medios de retención (3) se desplazan verticalmente con respecto a los medios de giro (4) y porque la cavidad (1) está constituida para minimizar las fugas de microondas al exterior.

3. Horno según las reivindicaciones 1 y 2 caracterizado porque los medios de retención (3) del neumático (2) comprenden un brazo (8) que por uno de sus extremos esta conectado a la cavidad (1) y por el extremo opuesto unido a un plato (9), teniendo dicho brazo (8) posibilidad de desplazamiento en la dirección vertical con respecto a la cavidad (1) gracias a un motor (18) impulsor, desde una posición de reposo en la cual el brazo (8) y el plato (9) están situados en la parte superior de la cavidad (1) hasta una posición de retención del neumático en la que el plato (9) desciende impulsado por el brazo (8) hasta contactar con uno de los flancos (14) del neumático (2) quedando el mismo retenido.

4. Horno según las reivindicaciones 1 a 3, caracterizado porque los medios de giro (4) comprenden un plato giratorio (10) situado paralelamente al plato (9) de los medios de retención (3), montado con posibilidad de giro sobre el bastidor (11) del horno, disponiendo el plato giratorio (10) de un orificio (12) a través del cual es susceptible de pasar el aplicador (6) de microondas el cual, junto con el generador (7) de microondas tiene posibilidad de desplazamiento vertical con respecto al plato giratorio (10), desde una posición de reposo en la que el aplicador (6) permanece situado en el interior del bastidor (11) por debajo del plato giratorio (10), a una posición de calentamiento en la que el aplicador (6) se eleva traspasando el plato giratorio (10) y quedando situado en la abertura central (13) del neumático.

5. Horno según las reivindicaciones 1 a 4 caracterizado porque comprende más de un generador (7) de microondas.

6. Horno según las reivindicaciones 1 a 5, caracterizado porque la potencia del generador (7) de microondas está comprendida entre 1 y 7 kW.

7. Horno según la reivindicación 6, caracterizado porque ka potencia del generador de microondas es seleccionare entre 1.2, 2, 3 y 6 KW.

8. Horno según las reivindicaciones 1 a 7 caracterizado porque la frecuencia de trabajo del generador (7) de microondas es de 916 MHz ó 2450 MHz.

9. Horno según las reivindicaciones 1 a 8, caracterizado porque comprende adicionalmente elementos (19) de calentamiento del neumático mediante infrarrojos de radiación corta los cuales se instalan en la parte exterior del neumático.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]