DISPOSITIVO Y PROCEDIMIENTO DE DEPOSICIÓN DE CAPAS ATÓMICAS Y MÉTODO DE REVESTIMIENTO DE SUBSTRATOS FLEXIBLES.

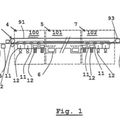

Un sistema (10, 110, 310) para depositar una película fina sobre un substrato flexible (12,

112, 312), que comprende: una primera zona de precursores (14, 114, 314) en la que se introduce un primer gas precursor cuando el sistema está en uso; una segunda zona de precursores (16, 116, 316) en la que se introduce un segundo gas precursor diferente del primer gas precursor cuando el sistema está en uso; una zona de aislamiento (20, 120, 320) interpuesta entre las zonas de precursores primera y segunda, y en la que se introduce un gas inerte cuando el sistema está en uso. La zona de aislamiento incluye una serie de pasajes (54, 56, 154, 156, 354, 356) limitadores del flujo que van a dar a las zonas de precursores primera y segunda y que están dispuestos para proporcionar una serie de pasajes a través de los que se introduce un substrato flexible (12, 112, 312) para que se desplace adelante y atrás entre las zonas de precursores primera y segunda en múltiples ocasiones y cada vez a través de la zona de aislamiento; y un mecanismo de transporte del substrato (60, 360), que incluye: varias primeras guías de giro (64, 164, 364) espaciadas a lo largo de la primera zona de precursores; al menos algunas de las primeras guías de giro están adaptadas para soportar el substrato durante un cambio en la dirección de desplazamiento del substrato hacia la segunda zona de precursores, y varias segundas guías de giro (66, 166, 366) espaciadas a lo largo de la segunda zona de precursores; al menos algunas de las segundas guías de giro están adaptadas para soportar el substrato durante un cambio en la dirección de desplazamiento del substrato hacia la primera zona de precursores

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/064961.

Solicitante: LOTUS APPLIED TECHNOLOGY, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1050 NW COMPTON DRIVE BEAVERTON, OR 97006-1997 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DICKEY,Eric R, BARROW,William A.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Marzo de 2007.

Clasificación Internacional de Patentes:

- C23C16/54B

Clasificación PCT:

- C23C16/455 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › caracterizado por el proceso utilizado para introducir gases en la cámara de reacción o para modificar las corrientes de gas en la cámara de reacción.

- C23C16/54 C23C 16/00 […] › Aparatos especialmente adaptados para el revestimiento en continuo.

- H05B33/10 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 33/00 Fuentes de luz electroluminiscente. › Aparatos o procedimientos especialmente adaptados a la fabricación de fuentes de luz electroluminiscente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2361661_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento de deposición de capas atómicas y método de revestimiento de substratos flexibles.

El campo de esta revelación se refiere a los sistemas de deposición de película fina y los métodos para revestir substratos flexibles.

La deposición de capa atómica ("ALD"), anteriormente conocida como epitaxia de capa atómica ("ALE"), es un proceso de deposición de película fina conocido por su uso en la fabricación de pantallas electroluminiscentes (EL), de circuitos integrados de semiconductores y con otros fines. Véase la patente estadounidense nº 4.058.430 de Suntola et al., y la publicación de las solicitudes de patente estadounidense nº US 2004/0208994 A1 de Harkonen et al., US 2004/0124131 A1 de Aitchison et al., y US 2005/0011555 A1 de Maula et al. La ALD ofrece varias ventajas con respecto a otros métodos de deposición de película fina, como la deposición física de vapor ("PVD") (por ejemplo, evaporación o pulverización) y la deposición química de vapor ("CVD"), tal y como se describe en Atomic Layer Epitaxy (T. Suntola y M. Simpson, eds., Blackie y Son Ltd., Glasgow, 1990).

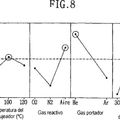

A diferencia de la CVD, en la que los flujos de precursores son estáticos (es decir, que la velocidad del flujo se mantiene constante durante el procesamiento) y el sustrato está expuesto de forma simultánea a múltiples precursores presentes en la cámara de reacción, los flujos de precursores del procesamiento ALD son dinámicos y secuenciales, de forma que el substrato está expuesto a un solo precursor al mismo tiempo. El crecimiento de ALÓ con éxito ha exigido convencionalmente la introducción secuencial de dos o más vapores precursores diferentes en un espacio de reacción alrededor de un substrato. Por lo general, la ALD se realiza a temperaturas elevadas y bajas presiones. Por ejemplo, el espacio de reacción se puede calentar hasta una temperatura de entre 200ºC y 600ºC, y someterse a una presión de entre 0,1 mbar y 50 mbar. En un reactor ALD típico, el espacio de reacción está limitado por una cámara de reacción de un tamaño adecuado para albergar uno o más substratos. Normalmente se utilizan uno o más sistemas de suministro de materiales precursores (también conocidos como "fuentes de precursores") para introducir los materiales precursores en la cámara de reacción.

Una vez que los substratos están cargados en la cámara de reacción y calentados a una temperatura de procesamiento deseada, se dirige un primer vapor precursor sobre los substratos. Parte del vapor precursor se quimioabsorbe o adsorbe sobre la superficie de los substratos para formar una película monocapa. En la ALD pura, las moléculas del vapor precursor no se unirán a otras moléculas similares y por tanto el proceso es autolimitado. A continuación, se purga el espacio de reacción para eliminar el primer vapor sobrante y cualquier producto de reacción volátil. Por lo general, el proceso de purga se realiza limpiando el espacio de reacción con un gas de purga inerte que sea no reactivo con el primer precursor. Después de la purga, se introduce un segundo vapor precursor. Las moléculas del segundo vapor precursor se quimioabsorben o reaccionan de otro modo con las moléculas del primer precursor quimioabsorbido o adsorbido para formar un producto de película fina de los precursores primero y segundo. Para completar el ciclo ALD, el espacio de reacción se purga de nuevo con un gas de purga inerte para eliminar el segundo vapor sobrante, así como cualquier producto de reacción volátil. Normalmente los pasos de introducción del primer precursor, purga, introducción del segundo precursor y purga se repiten cientos o miles de veces, hasta que se consigue el grosor de la película deseado.

Convencionalmente, las temperaturas, presiones y condiciones necesarias de la cámara de reacción han limitado la técnica ALD a la deposición sobre substratos de un tamaño relativamente pequeño. Por ejemplo, entre los usos conocidos de la ALD se incluyen las pantallas EL y los chips de semiconductores.

La US 6.888.172 B2 revela un aparato y un método para formar una barrera de humedad de óxido metálico dieléctrica transparente sobre cada uno de los múltiples dispositivos OLED discretos formados anteriormente sobre la superficie del substrato flexible. Múltiples estaciones de gas oxidante y estaciones de gas organometálico se separan en sucesión alterna a lo largo de una línea de transporte del substrato. En cada estación de gas oxidante se forman sitios oxigenados en la superficie y, cuando el dispositivo OLED avanza hasta la siguiente estación de gas organometálico de la línea, un gas organometálico reacciona con los puntos oxigenados de la superficie para formar una capa atómica de un óxido metálico sobre el dispositivo OLED. Dispuestas entre cada una de las estaciones de gas oxidante y las estaciones de gas organometálico se encuentran estaciones de purga que expulsan un gas inerte que incide sobre el sustrato, a fin de evitar que se mezclen los dos gases de procesamiento que se pueden filtrar por las estaciones de gas de procesamiento. El substrato avanza a través de múltiples conjuntos de estaciones de gas y estaciones de purga para formar sucesivas capas atómicas, una capa por cada conjunto de estación de gas oxidante, estación de purga y estación de gas organometálico adyacentes.

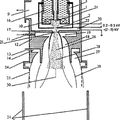

De acuerdo con una realización, un sistema para depositar una película fina sobre un substrato flexible incluye una zona de aislamiento interpuesta entre la primera y la segunda zona de precursores. Cuando se utiliza, los gases precursores reactivos primero y segundo se introducen en las respectivas zonas de precursores primera y segunda, y se introduce un gas inerte en la zona de aislamiento. Hay una serie de pasajes que restringen el flujo desde la zona de aislamiento hasta la primera y la segunda zona de precursores, separadas a lo largo de las zonas de precursores. Los pasajes pueden incluir túnelas alargados y/o topes flexibles para restringir el flujo de gases entre la zona de aislamiento y las zonas de precursores. Cuando se utiliza, se introduce un substrato flexible a través de los pasajes para que se desplace atrás y adelante entre la primera y la segunda zona de precursores en múltiples ocasiones y cada vez por la zona de aislamiento. Un mecanismo de transporte del substrato del sistema incluye un conjunto de primeras guías de giro, como rodillos, separados a lo largo de la primera zona de precursores y un conjunto de segundas guías de giro, separadas a lo largo de la segunda zona de precursores. Al menos algunas de las primeras guías de giro están adaptadas para soportar el substrato durante un cambio de dirección de desplazamiento del substrato hacia la segunda zona de precursores, y al menos algunas de las segundas guías de giro están adaptadas para soportar el substrato durante un cambio de dirección de desplazamiento del substrato hacia la primera zona de precursores. En algunas realizaciones se proporcionan más de dos zonas de precursores, estando todas ellas aisladas unas de otras. El mecanismo de transporte del substrato puede incluir un carrete de distribución y un carrete de tensión para el procesamiento rotativo del substrato.

Según una realización, un método de deposición de película fina incluye la introducción de un gas inerte en una zona de aislamiento que está interpuesta entre la primera y la segunda zona de precursores, introduciendo los gases precursores primero y segundo en las respectivas zonas de precursores primera y segunda, y, posteriormente guiando un substrato flexible atrás y adelante entre la primera y la segunda zona de precursores, y a través de una serie de pasajes de restricción del flujo de la zona de aislamiento, de forma que el substrato transite por la primera y la segunda zona de precursores múltiples veces. El método incluye también la generación de diferenciales de presión entre la zona de aislamiento y la primera zona de precursores, y entre la zona de aislamiento y la segunda zona de precursores, siendo los diferenciales de presión suficientes para inhibir la migración de los gases precursores primero y segundo fuera de las respectivas zonas de precursores primera y segunda, así como la mezcla de los gases precursores primero y segundo dentro de una de las zonas, impidiendo así básicamente las reacciones dentro de las zonas entre las cantidades no adsorbidas de los gases precursores primero y segundo. Los diferenciales de presión se pueden conseguir, por ejemplo, mediante la inyección diferencial de gases en las diversas zonas o mediante el bombeo diferencial o la estrangulación de los gases de salida de las diversas... [Seguir leyendo]

Reivindicaciones:

1. Un sistema (10, 110, 310) para depositar una película fina sobre un substrato flexible (12, 112, 312), que comprende:

una primera zona de precursores (14, 114, 314) en la que se introduce un primer gas precursor cuando el sistema está en uso;

una segunda zona de precursores (16, 116, 316) en la que se introduce un segundo gas precursor diferente del primer gas precursor cuando el sistema está en uso;

una zona de aislamiento (20, 120, 320) interpuesta entre las zonas de precursores primera y segunda, y en la que se introduce un gas inerte cuando el sistema está en uso. La zona de aislamiento incluye una serie de pasajes (54, 56, 154, 156, 354, 356) limitadores del flujo que van a dar a las zonas de precursores primera y segunda y que están dispuestos para proporcionar una serie de pasajes a través de los que se introduce un substrato flexible (12, 112, 312) para que se desplace adelante y atrás entre las zonas de precursores primera y segunda en múltiples ocasiones y cada vez a través de la zona de aislamiento; y

un mecanismo de transporte del substrato (60, 360), que incluye:

varias primeras guías de giro (64, 164, 364) espaciadas a lo largo de la primera zona de precursores; al menos algunas de las primeras guías de giro están adaptadas para soportar el substrato durante un cambio en la dirección de desplazamiento del substrato hacia la segunda zona de precursores, y

varias segundas guías de giro (66, 166, 366) espaciadas a lo largo de la segunda zona de precursores; al menos algunas de las segundas guías de giro están adaptadas para soportar el substrato durante un cambio en la dirección de desplazamiento del substrato hacia la primera zona de precursores.

2. El sistema de la reivindicación 1, que comprende también un primer separador (34, 134, 334) que separa la zona de aislamiento de la primera zona de precursores; y un segundo separador (36, 136, 336) que separa la zona de aislamiento de la segunda zona de precursores, y en la que los pasajes limitadores del flujo incluyen una serie de primeros pasajes (54, 154, 354) a través del primer separador y una serie de segundos pasajes (56, 156, 356) a través del segundo separador.

3. El sistema de la reivindicación 1 o 2, en el que al menos algunas de las primeras guías de giro se pueden ajustar dentro de la primera zona de precursores para acercarlas o apartarlas de la zona de aislamiento, para ajustar así el intervalo del substrato en la primera zona de precursores.

4. El sistema de cualquier reivindicación precedente, en la que el mecanismo de transporte del substrato también comprende:

un carrete de distribución (72, 172, 372) para distribuir el substrato desde una bobina (74, 174, 374) para su recepción en un primer extremo (76, 376) de la zona de aislamiento; y

un carrete de tensión (74, 174, 374) para enrollar el substrato recibido de un segundo extremo (84, 384) de la zona de aislamiento opuesta al primer extremo.

5. El sistema de cualquier reivindicación precedente también comprende:

una tercera zona de precursores (190) separada de las zonas de precursores primera y segunda, y en la que se introduce un tercer gas precursor diferente de los gases precursores primero y segundo cuando el sistema está en uso;

un tercer separador que separa la tercera zona de precursores de la zona de aislamiento; y

una serie de terceros pasajes (192) que se extienden por el tercer separador y hasta la tercera zona de precursores desde la zona de aislamiento; los terceros pasajes se encuentran separados a lo largo de la tercera zona de precursores y dispuestos para que el substrato se desplace adelante y atrás entre las zonas de precursores segunda y tercera, y por la zona de aislamiento.

6. El sistema de cualquier reivindicación precedente también comprende:

un primer sistema de suministro de precursores (24, 124, 324) conectado a la primera zona de precursores para el suministro del primer gas precursor en la primera zona de precursores;

un segundo sistema de suministro de precursores (26, 126, 326) conectado a la segunda zona de precursores para el suministro del segundo gas precursor en la segunda zona de precursores; y

un sistema de suministro de gas inerte (28, 128, 328) conectado a la zona de aislamiento para la inyección de un gas inerte en la zona de aislamiento, a fin de conseguir una presión en la zona de aislamiento que sea superior a las presiones de las zonas precursoras.

7. El sistema de cualquier reivindicación precedente, en el que al menos algunos de los pasajes incluyen un túnel.

8. El sistema de cualquier reivindicación precedente también comprende:

una línea de salida (440) conectada a una o más de las zonas de precursores; y un separador de precursores (59, 410, 420) ubicado en la línea de salida.

9. El sistema de la reivindicación 8, que comprende también una línea de reciclaje (450) conectada entre el separador de precursores y una o más de las zonas de precursores.

10. El sistema de cualquier reivindicación precedente, que comprende también un generador de radicales para el suministro de un radical precursor a una o más de las zonas de precursores.

11. El sistema de cualquier reivindicación precedente, en la que al menos algunas de las guías de giro incluyen un rodillo calentado.

12. Un método para depositar una película fina sobre un substrato flexible (12,112, 312), que comprende:

la introducción de un primer gas precursor en una primera zona de precursores (14, 114, 314);

la introducción de un segundo gas precursor en una segunda zona de precursores (16, 116, 316) separada de la primera zona de precursores, siendo el segundo gas precursor diferente del primer gas precursor;

la guía de un substrato flexible (12, 112, 312) adelante y atrás entre las zonas de precursores primera y segunda y a través de una serie de pasajes limitadores del flujo (54, 56, 154, 156, 354, 356) de una zona de aislamiento (20, 120, 320) que está interpuesta entre las zonas de precursores primera y segunda, para que el substrato transite a través de las zonas de precursores primera y segunda en múltiples ocasiones; una monocapa del primer gas precursor se adsorbe sobre la superficie del substrato durante el tránsito del substrato a través de la primera zona de precursores y, durante un posterior tránsito del substrato a través de la segunda zona de precursores, el segundo gas precursor reacciona con el primer precursor adsorbido en la superficie del substrato, para depositar así una película fina sobre el substrato;

la introducción de un gas inerte en la zona de aislamiento; y

la generación de un primer diferencial de presión entre la zona de aislamiento y la primera zona de precursores y de un segundo diferencial de presión entre la zona de aislamiento y la segunda zona de precursores, siendo los diferenciales de presión suficientes para inhibir la migración de los gases precursores primero y segundo fuera de las respectivas zonas de precursores primera y segunda, así como la mezcla de los gases precursores primero y segundo dentro de una de las zonas, impidiendo así las reacciones dentro de las zonas entre las cantidades no adsorbidas de los gases precursores primero y segundo.

13. El método de la reivindicación 12, que comprende también la guía del substrato a través de una tercera zona de precursores (190) en la que se introduce un tercer gas precursor diferente del segundo gas precursor.

14. El método de cualquiera de las reivindicaciones 12 o 13, en el que la generación de diferenciales de presión incluye la inyección de un gas inerte en los pasajes.

15. El método de cualquiera de las reivindicaciones 12 a 14, en el que la guía del substrato adelante y atrás entre las zonas de precursores primera y segunda incluye el avance continuo del substrato a lo largo de una trayectoria de transporte ondulante.

16. El método de cualquiera de las reivindicaciones 12 a 15, que comprende también el ajuste de la longitud de al menos algunos de los tránsitos a través de la primera zona de precursores.

17. El método de cualquiera de las reivindicaciones 12 a 16, que comprende también:

la salida de un flujo del primer gas precursor por la primera zona de precursores y la captura de al menos una parte del primer gas precursor expulsado.

18. El método de la reivindicación 17, que comprende también el reciclaje del primer gas precursor capturado en la primera zona de precursores.

19. El método de cualquiera de las reivindicaciones 12 a 18, que comprende también el calentamiento de al menos una de las zonas de precursores primera y segunda.

20. El método de cualquiera de las reivindicaciones 12 a 19, que comprende también el calentamiento del substrato.

21. El método de cualquiera de las reivindicaciones 12 a 20, que comprende también la introducción de un radical al menos en una de las zonas de precursores.

22. El método de cualquiera de las reivindicaciones 12 a 21, en el que la primera zona de precursores, la segunda zona de precursores y la zona de aislamiento operan aproximadamente a presiones atmosféricas.

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO PARA EL RECUBRIMIENTO EN VACIO Y EN CONTINUO DE UN MATERIAL EN FORMA DE BANDA, del 18 de Febrero de 2011, de NOVOGENIO S.L: Sistema y procedimiento para el recubrimiento en vacío y en continuo de un material en forma de banda.Sistema para el recubrimiento en vacío y en continuo de un material […]

SISTEMA Y PROCEDIMIENTO PARA EL RECUBRIMIENTO EN VACIO Y EN CONTINUO DE UN MATERIAL EN FORMA DE BANDA, del 18 de Febrero de 2011, de NOVOGENIO S.L: Sistema y procedimiento para el recubrimiento en vacío y en continuo de un material en forma de banda.Sistema para el recubrimiento en vacío y en continuo de un material […]

METODO PARA LLEVAR A CABO REACCIONES QUIMICAS HOMOGENEAS Y HETEROGENEAS USANDO PLASMA, del 3 de Mayo de 2010, de OTKRYTOE AKTSIONERNOE OBSCHESTVO " TVEL": Un procedimiento para llevar a cabo reacciones químicas, que comprende alimentar el gas de reacción desde la fuente de gas de reacción a […]

METODO PARA LLEVAR A CABO REACCIONES QUIMICAS HOMOGENEAS Y HETEROGENEAS USANDO PLASMA, del 3 de Mayo de 2010, de OTKRYTOE AKTSIONERNOE OBSCHESTVO " TVEL": Un procedimiento para llevar a cabo reacciones químicas, que comprende alimentar el gas de reacción desde la fuente de gas de reacción a […]

PROCEDIMIENTO PARA FABRICAR UN PRODUCTO METALICO REVESTIDO CON UNA PELICULA DELGADA ULTRAHIDROFILA, Y PRODUCTO METALICO REVESTIDO CON UNA PELICULA DELGADA ULTRAHIDROFILA, del 13 de Abril de 2010, de LG ELECTRONICS INC.: Procedimiento para fabricar un producto metálico revestido con una película delgada ultrahidrófila, que reviste de forma continuada una película delgada […]

PROCEDIMIENTO PARA FABRICAR UN PRODUCTO METALICO REVESTIDO CON UNA PELICULA DELGADA ULTRAHIDROFILA, Y PRODUCTO METALICO REVESTIDO CON UNA PELICULA DELGADA ULTRAHIDROFILA, del 13 de Abril de 2010, de LG ELECTRONICS INC.: Procedimiento para fabricar un producto metálico revestido con una película delgada ultrahidrófila, que reviste de forma continuada una película delgada […]

Dispositivo para depositar nanotubos, del 6 de Mayo de 2020, de AIXTRON SE: Dispositivo para depositar estructuras especialmente que contienen carbono, por ejemplo capas en forma de nanotubos o grafeno sobre un sustrato […]

Aparato de recubrimiento para recipientes, del 12 de Febrero de 2020, de ARKEMA B.V: Un aparato de recubrimiento para aplicar un recubrimiento en recipientes de vidrio con un compuesto químico que comprende: una carcasa con un túnel de recubrimiento […]

Películas finas preparadas con una técnica de deposición en fase gaseosa, del 12 de Noviembre de 2019, de UNIVERSITETET I OSLO: Proceso para la preparación de una película fina de una naturaleza orgánica-inorgánica en un sustrato mediante una técnica de deposición en fase gaseosa […]

Aparato de revestimiento para envases, procedimiento de aplicación de un revestimiento y uso del aparato de revestimiento, del 11 de Septiembre de 2019, de ARKEMA BV: Un aparato de revestimiento para aplicar un revestimiento sobre envases de vidrio con un compuesto químico que comprende: una carcasa con un túnel […]

Procedimiento para electrosorción y electrofiltración mediante una membrana de polímeros revestida con metal, y procedimiento para ello, del 4 de Septiembre de 2019, de I3 Membrane GmbH: Procedimiento para electrosorción y/o electrofiltración, el cual comprende las siguientes etapas a. puesta a disposición de una membrana de polímeros con revestimiento […]