CORREA DE PRENSADO DE ZAPATA RANURADA CON REBAJES CONICOS.

Una correa de prensado de zapata que tiene una pluralidad de ranuras (3) en dirección de la máquina formadas sobre la superficie de la misma,

y en donde cada ranura (3) tiene una pluralidad de rebajes cónicos (2) formados en la misma, en donde el perfil del rebaje es más ancho en su parte superior abierta que en la ranura (3), con el fin de extenderse en las zonas sólidas (4) de separación de las ranuras adyacentes (3), con perfil ahusado hasta un ancho del fondo de la ranura, y teniendo una profundidad menor o igual que la de la ranura (3)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/010647.

Solicitante: ALBANY INTERNATIONAL CORP..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1373 BROADWAY,ALBANY, NEW YORK 12204.

Inventor/es: DAVIS,TRENT.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- D21F3/02B2B

Clasificación PCT:

- D21F3/02 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 3/00 Sección de prensa de las máquinas de fabricar hojas continuas de papel. › Prensas húmedas.

Clasificación antigua:

- D21F3/02 D21F 3/00 […] › Prensas húmedas.

Fragmento de la descripción:

Correa de prensado de zapata ranurada con rebajes cónicos.

Antecedentes de la invención

La presente invención está dirigida a una utilización de una correa en la fabricación de papel, y más en particular con una correa ranurada que tiene unos rebajes para su utilización en la sección de prensado de una máquina de fabricación de papel.

Durante el proceso de la fabricación de papel se forma una película fibrosa celulósica que está formada por el depósito de un lodo fibroso, es decir, una dispersión acuosa de fibras de celulosa, sobre una tela de conformación en movimiento en la sección de formación de una máquina de fabricación de papel. Se drena una gran de agua a partir del lodo a través de la tela de formación, dejando la película fibrosa celulósica sobre la superficie de la tela de formación.

La película celulósica recién formada avanza desde la sección de formación a una sección de prensado, la cual incluye una serie de líneas de contacto entre los rodillos de prensado. La película fibrosa celulósica pasa a través de las líneas de contacto de prensado entre los rodillos, soportada por una tela de prensado, o bien como es frecuente el caso, entre dos de las mencionadas telas de prensado. En las líneas de contacto de prensado entre rodillos, la película fibrosa celulósica está sometida a unas fuerzas de compresión, las cuales escurren el agua de la misma, y que adhieren las fibras de celulosa en la película entre sí, para convertir la película fibrosa celulósica en una hoja de papel. El agua es aceptada por la tela o telas de prensado, e idealmente no retorna a la hoja de papel.

La hoja de papel avanza finalmente a una sección de secado, que incluye al menos una serie de tambores o cilindros secadores giratorios, los cuales se calientan internamente mediante vapor. La hoja de papel recién formada es dirigida en una trayectoria de serpentina en forma secuencial alrededor de cada tambor en la serie de tambores mediante una tela de secado, la cual retiene la hoja de papel íntimamente contra las superficies de los tambores. Los tambores calentados reducen el contenido de agua de la hoja de papel hasta un nivel deseado por medio de la evaporación.

Se observará que las telas de formación, prensado y secado adquieren todas la forma de bucles sin fin sobre la maquina de fabricación de papel en la forma de transportadores. Se observará además que la fabricación de papel es un proceso continuo el cual avanza a velocidades considerables. Es decir, el lodo fibroso está depositándose continuamente sobre la tela de formación en la sección de conformación, mientras que una hoja de papel recién fabricada se bobina continuamente en rollos después de salir de la sección del secador.

Las telas de fabricación de papel actuales se fabrican en una amplia variedad de estilos, para cumplir con los requisitos de las máquinas de fabricación de papel sobre las cuales se instalan para las graduaciones de papel que se estén fabricando. En general, comprenden una tela de base hilada tejida. Las telas de base pueden tejerse a partir de hilos monofilamento, de monofilamento plegado, o con hilos multifilamento plegados, y pueden ser de una capa, multicapa o de capas laminadas. Los hilos son extruidos típicamente a partir de resinas sintéticas poliméricas, tales como las resinas de poliamida y poliéster, utilizadas para este fin por los técnicos especializados en las técnicas de tejidos de las máquinas de fabricación de papel.

Las telas de base tejidas en sí pueden adoptar muchas y distintas formas. Por ejemplo, pueden ser tejidas en forma sin fin, o con tejido plano y subsiguientemente en forma sin fin con una costura tejida. Alternativamente, pueden fabricarse mediante un proceso comúnmente conocido como tejido sin fin modificado, en donde los bordes en sentido hacia la derecha de la tela de base se proporcionan con bucles de costura utilizando los hilos de la dirección de la maquina (MD). En este proceso, los hilos MD se tejen continuamente hacia atrás y hacia delante entre los bordes en el sentido del ancho de la tela, y volviendo hacia atrás en cada borde y formando un bucle de costura. La tela de base producida de esta forma se coloca en formato sin fin durante la instalación en la máquina de fabricación del papel, y por esta razón se denomina como tela de costura en la máquina. Para colocar dicha tela en el formato sin fin, los dos bordes en el sentido del ancho son llevados conjuntamente en los dos bordes en donde se interdigitan entre sí, y en donde una corredera se direcciona a través del conducto formado por los bucles de costura interdigitados.

Adicionalmente, las telas de base tejidas pueden laminarse mediante la colocación de al menos una tela de base dentro del bucle sin fin formado por otros, y con el cosido de un soporte grapado a través de estas telas para unir las mismas entre sí. Una o más de estas telas de base tejidas pueden ser del tipo de costura en la máquina. Esta es actualmente una tela bien conocida del tipo de tela de prensado laminada con una estructura de soporte de base múltiple.

En cualquier caso, las telas de base tejidas son de la forma de bucles sin fin, o que admiten la costura en dichas formas, teniendo una longitud específica, medida longitudinalmente a su alrededor, y una anchura específica, medida transversalmente a su través.

Las secciones de prensado tradicionales incluyen una serie de líneas de contacto entre los rodillos, formadas por los pares de rodillos de prensado cilíndricos adyacentes. Recientemente, el uso de líneas largas de contacto de prensado se ha encontrado que es una ventaja con respecto al uso de líneas de contacto formadas por los pares de rodillos adyacentes. Cuanto más larga sea la película que pueda estar sometida a presión en la línea de contacto entre rodillos, más agua podrá ser eliminada en dicho lugar, y consecuentemente menos agua tendrá que eliminarse por medio de la evaporación en la sección del secador.

En las prensas de larga línea de contacto entre los rodillos de la variedad del tipo de zapata, la línea de contacto mencionada se forma entre un rodillo de prensa cilíndrico y una zapata de presión arqueada. Esta última tiene una superficie cóncava cilíndrica que tiene un radio de curvatura cercano al rodillo de prensado cilíndrico. Cuando el rodillo y la zapata son llevados a entrar en cercanía física, se forma una línea de contacto entre los rodillos que puede ser de cinco a diez veces más larga en la dirección de la máquina que la formada entre dos rodillos de prensado. Esto incrementa el denominado tiempo de permanencia de la membrana fibrosa en la línea de contacto mientras que se mantiene el mismo nivel de presión por pulgada cuadrada de presión utilizada en la prensa de dos rodillos. El resultado de esta tecnología de línea de contacto larga ha resultado ser un incremento drástico en la deshidratación de la membrana fibrosa en la línea de contacto larga, en comparación con las líneas de contacto de rodillos convencionales en las máquinas de fabricación de papel.

La prensa de línea de contacto larga del tipo de zapata requiere una correa especial. Esta correa está diseñada para proteger la tela de prensado de soporte, transporte, y deshidratación de la membrana fibrosa del desgaste acelerado que podría resultar del contacto de deslizamiento directo sobre la zapata de presión estacionaria. Dicha correa tiene que fabricarse con una superficie inmune y suave que se monta o se desliza sobre la zapata estacionaria sobre una película lubrificante de aceite. La correa se desplaza a través de la línea de contacto con aproximadamente la misma velocidad que la tela de prensado.

Las correas de dicho tipo se fabrican, por ejemplo, mediante la impregnación de una tela de base tejida, que toma la forma de un bucle sin fin, con una resina sintética polimérica. Preferiblemente, la resina forma un revestimiento de un grosor predeterminado sobre la superficie interior de la correa, de forma que los hilos con los que está tejida la tela de base puedan estar protegidos contra el contacto directo con la zapata de presión arqueada de la prensa de larga línea de contacto entre rodillos.

Con frecuencia es deseable el proporcionar a la correa un revestimiento de resina de un grosor predeterminado sobre su superficie exterior, así como también sobre su superficie interior. Además de ello, cuando la superficie exterior de la correa tiene un revestimiento de resina de cierto grosor predeterminado,...

Reivindicaciones:

1. Una correa de prensado de zapata que tiene una pluralidad de ranuras (3) en dirección de la máquina formadas sobre la superficie de la misma, y en donde cada ranura (3) tiene una pluralidad de rebajes cónicos (2) formados en la misma, en donde el perfil del rebaje es más ancho en su parte superior abierta que en la ranura (3), con el fin de extenderse en las zonas sólidas (4) de separación de las ranuras adyacentes (3), con perfil ahusado hasta un ancho del fondo de la ranura, y teniendo una profundidad menor o igual que la de la ranura (3).

2. La correa de acuerdo con la reivindicación 1, en donde los rebajes (2) están separados a lo largo de cada ranura (3) con los centros coincidentes con la línea central de las ranuras.

3. La correa de acuerdo con la reivindicación 1 ó 2, en donde las posiciones de los rebajes (2) están escalonadas diagonalmente a través de las ranuras (3) paralelas adyacentes.

4. La correa de acuerdo con una de las reivindicaciones 1 a 3, en donde los rebajes (2) inhiben el cierre de la ranura bajo la presión, con el fin de ventilar el agua dentro de las ranuras (3) mejorando por tanto la deshidratación de la hoja.

5. La correa de acuerdo con una de las reivindicaciones 1 a 4, en donde la forma de uno o más de los rebajes cónicos (2) es alargada a lo largo de la dirección de la máquina de la ranura (3).

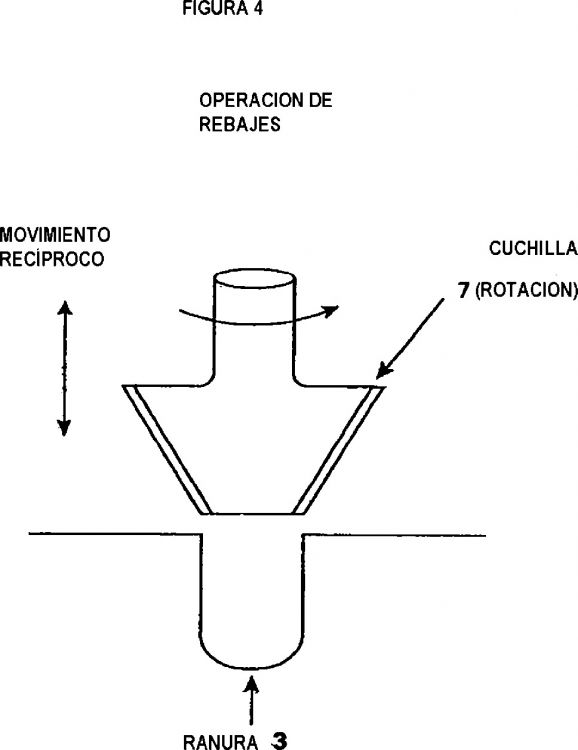

6. Un método para la formación de ranuras (3) y rebajes (2) sobre la superficie de una correa, de acuerdo con una de las reivindicaciones anteriores, en donde el método comprende:

la formación de una pluralidad de ranuras longitudinales (3) en la superficie de la correa;

y la formación de un conjunto de rebajes cónicos (2) en cada ranura (3);

en donde los rebajes (2) están separados a lo largo de cada ranura (3), teniendo sus centros alineados y coincidentes con la línea central de las ranuras, y en donde las posiciones de los rebajes (2) son escalonadas diagonalmente a través de las ranuras (3) paralelas adyacentes.

7. El método de acuerdo con la reivindicación 6, en donde la forma de uno o más de los rebajes cónicos (2) es alargada a lo largo de la dirección de la máquina de la ranura (3).

8. El método de acuerdo con la reivindicación 7, en donde el rebaje (2) tiene una forma alargada que se conforma por el retardo de una carrera de una cuchilla durante un periodo de tiempo predeterminado.

Patentes similares o relacionadas:

CORREAS REVESTIDAS DE POLIURETANO QUE COMPRENDEN NANOCARGAS, del 5 de Enero de 2011, de ALBANY INTERNATIONAL CORP.: Una correa de procesamiento o correa textil para la fabricación de papel que comprende un revestimiento basado en uretano que comprende nanopartículas, caracterizada […]

CORREAS REVESTIDAS DE POLIURETANO QUE COMPRENDEN NANOCARGAS, del 5 de Enero de 2011, de ALBANY INTERNATIONAL CORP.: Una correa de procesamiento o correa textil para la fabricación de papel que comprende un revestimiento basado en uretano que comprende nanopartículas, caracterizada […]

Banda de prensa de transferencia o de zapata para una máquina de papel, uso de la banda de prensa de transferencia o de zapata en una máquina de papel, así como procedimiento para la fabricación de la misma, del 17 de Julio de 2019, de Heimbach GmbH: Banda de prensa de transferencia o de zapata, adecuada para su uso en una máquina de papel, con un lado de papel , destinado para el apoyo de una banda de papel o de […]

Tejido ultraresiliente, del 1 de Mayo de 2019, de ALBANY INTERNATIONAL CORP.: Un tejido industrial resiliente compresible, en el que el tejido incluye una estructura que tiene un espesor original, que comprende: una estructura […]

Sección de formador y método para producir papel, del 30 de Noviembre de 2018, de ICONè S.R.L: Una sección de formador para producir papel que comprende: una caja de entrada , un fieltro , un hilo , un rodillo de formación […]

Tejido industrial que incluye tiras de material enrolladas en espiral con refuerzo, del 23 de Noviembre de 2018, de ALBANY INTERNATIONAL CORP.: Un tejido industrial sin fin, una correa o una manga , que comprenden: una o más tiras enrolladas en espiral de material polimérico , en donde dichas una o […]

Tejido industrial que incluye tiras de material enrolladas en espiral con refuerzo, del 20 de Noviembre de 2018, de ALBANY INTERNATIONAL CORP.: Una correa sin fin o una manga para su uso en la producción de materiales no tejidos, comprendiendo dichas correa o manga : una o más tiras enrolladas […]

Rodillo prensador con zona de contacto extendida para máquina de fabricación de papel y procedimiento para la fabricación de papel tisú, del 17 de Mayo de 2017, de Valmet Aktiebolag: Rodillo prensador con zona de contacto extendida que comprende una camisa flexible que forma un bucle alrededor de al menos un cuerpo […]

Cinta de proceso y métodos para su fabricación, del 3 de Mayo de 2017, de ALBANY INTERNATIONAL CORP.: Una cinta de proceso que comprende una primera capa hecha de material polímero reforzado con fibra discontinua y una segunda capa hecha de material polímero que no […]