Método controlado automáticamente para forjar una pieza de trabajo.

Método controlado automáticamente para forjar una pieza inicial (4) para fabricar,

por lo menos, una primera porción longitudinal de una pieza final que tiene una forma final definida por dimensiones finales, utilizando el método un sistema de forja de matriz abierta que comprende una serie de accionadores que comprenden una prensa de forja (3) y un manipulador (2), en el que la prensa comprende una matriz (5), comprendiendo el método:

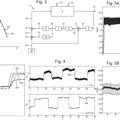

(a) proporcionar un módulo de inteligencia artificial (AIM) (10) conectado de manera lógica a la serie de accionadores y configurado para recibir y transmitir señales de control a los accionadores, en el que el AIM (10) está configurado para generar un modelado adaptativo por medio de algoritmos informáticos de inteligencia artificial que utilizan reglas de aprendizaje que conducen a una forma final de la pieza final,

(b) obtener, utilizando el AIM (10), los datos de entrada de referencia que comprenden datos dimensionales de la pieza que describen la pieza final con una forma final definida mediante dimensiones finales, y los datos dimensionales de la matriz que describen la geometría y dimensiones de la matriz;

(c) definir, utilizando el AIM (10), un proceso de forja como una serie de secuencias de operaciones que comprenden una primera secuencia de operaciones para obtener una primera porción longitudinal de la pieza final, comprendiendo la primera secuencia de operaciones una serie de etapas de operación, en el que la serie de etapas de operación comprende una serie de etapas de forja que comprende una primera etapa de forja que modifica la forma de la pieza inicial y una última etapa de forja, comprendiendo cada etapa de forja, por lo menos, una acción de la prensa para modificar la forma de la pieza de trabajo que se está forjando,

(d) obtener, utilizando el AIM (10), los datos dimensionales en pieza inicial que describen la pieza inicial que tiene una forma inicial con dimensiones iniciales;

e) inicializar, utilizando el AIM (10), la primera secuencia de operaciones, y generar un primer modelo intermedio de ejecución para una primera etapa de forja, en el que la generación del primer modelo intermedio de ejecución comprende utilizar los algoritmos informáticos adaptativos para procesar adaptativamente los datos de entrada de referencia y los datos dimensionales de pieza inicial para producir un modelo tridimensional que define una primera forma intermedia de la pieza de trabajo que se va a forjar mediante la primera etapa de forja y calcular los primeros datos de salida para obtener la primera forma intermedia;

(f) ejecutar, utilizando el AIM (10), el primer modelo intermedio de ejecución accionando, por lo menos la prensa, para realizar la primera etapa de forja,

(g) detectar las dimensiones reales de la pieza de trabajo al final de la primera etapa de forja utilizando una serie de detectores de radiación (9) que producen señales eléctricas de salida, generando un mapa dimensional de la pieza de trabajo sobre la base de las señales eléctricas procedentes de la serie de detectores y transmitiendo el mapa dimensional de pieza de trabajo al AIM;

(h) generar, utilizando el AIM (10), un segundo modelo intermedio de ejecución para una segunda etapa de forja, en el que la generación del segundo modelo intermedio de ejecución comprende utilizar los algoritmos informáticos adaptativos para procesar adaptativamente el mapa dimensional de pieza detectado al final de la primera etapa de forja, y los datos de entrada de referencia para producir un modelo tridimensional que define una segunda forma intermedia de la pieza que se va a forjar mediante la segunda etapa de forja y calcular los datos de salida intermedios para obtener la segunda forma intermedia;

(i) ejecutar, utilizando el AIM (10), el segundo modelo intermedio de ejecución accionando, por lo menos, la prensa (3) para realizar la segunda etapa de forja, y

(j) repetir iterativamente las etapas (g) a (i) para ejecutar secuencialmente las etapas de operación restantes de la primera secuencia de operaciones hasta la última etapa de forja para producir la primera porción longitudinal de la pieza final.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E14189099.

Solicitante: Vea S.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via Fratelli Rosselli 43 20010 Canergrate, MI ITALIA.

Inventor/es: ROSI,FABIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B13/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 13/00 Sistemas de control adaptativos, es decir, sistemas que se regulan a sí mismos para obtener un rendimiento óptimo siguiendo un criterio predeterminado (G05B 19/00 tiene prioridad; aprendizaje automático G06N 20/00). › eléctricos.

- G05B19/4093 G05B […] › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la programación de pieza, p. ej. introducción de información geométrica derivada de un dibujo técnico, combinación de esta información con la información de mecanizado y de material para obtener una información de control, llamada programa de pieza, para la máquina de control numérico (NC).

PDF original: ES-2629760_T3.pdf

Patentes similares o relacionadas:

Puesta en servicio automática de controlador para convertidores electrónicos de potencia activos trifásicos, del 1 de Julio de 2020, de OTIS ELEVATOR COMPANY: Un sistema para modular un nivel de corriente de salida de un convertidor de potencia bidireccional conectado a una red para garantizar que se proporcione […]

Sistema de control, del 29 de Abril de 2020, de COVENTRY UNIVERSITY: Un sistema de control para controlar una instalación , comprendiendo el sistema de control un bucle de retroalimentación que incluye un integrador […]

Sistema de control, del 29 de Abril de 2020, de COVENTRY UNIVERSITY: Un sistema de control para controlar una instalación , comprendiendo el sistema de control un bucle de retroalimentación que incluye un integrador […]

Procedimiento y aparato de administración de energía eléctrica y dispositivo electrónico, del 1 de Enero de 2020, de Guangdong OPPO Mobile Telecommunications Corp., Ltd: Un procedimiento de administración de energía eléctrica, aplicado en un dispositivo electrónico cargado por un adaptador de alimentación eléctrica […]

MÉTODO DE CONTROL DE UN CONVERTIDOR ELECTRÓNICO CC/CA TRIFÁSICO CON FALLO EN UNA FASE, del 19 de Diciembre de 2019, de UNIVERSIDAD POLITECNICA DE MADRID: Método de control de un convertidor electrónico CC/CA trifásico con fallo en una fase. Se divulga un método de control de un convertidor electrónico de CC/CA trifásico […]

Método y sistema de refrigeración redundante, del 5 de Diciembre de 2019, de Dawes, Warwick Graham Andrew: Un método para implementar un sistema de refrigeración redundante para proporcionar una carga de refrigeración máxima predeterminada para el aire en un espacio acondicionado […]

Método de control de bomba, del 4 de Diciembre de 2019, de Grundfos Holding A/S: Procedimiento de control de bombas para controlar el funcionamiento de un sistema der bombas con al menos dos equipos de bombas , que están dispuestos en paralelo […]

MÉTODO Y SISTEMA DE CONTROL PREDICTIVO DE UN CONVERTIDOR CC/CA, del 2 de Diciembre de 2019, de UNIVERSIDAD POLITECNICA DE MADRID: Método y sistema de control predictivo de un convertidor CC/CA. Se divulga un método y un sistema de control predictivo de un convertidor CC/CA para transmisión […]

Equilibrio de par síncrono en sistemas de múltiples bombas, del 5 de Noviembre de 2019, de ITT Manufacturing Enterprises LLC: Un método de control en un sistema que tiene múltiples bombas (18a-18d), en donde las múltiples bombas (18a-18d) se accionan y funcionan conjuntamente […]