Unidad de plegado y método para producir envases de productos alimenticios que se pueden verter.

Una unidad de plegado (1) para producir envases plegados (2) de productos alimenticios que se pueden verter a partir de envases (3) cerrados herméticamente relativos,

comprendiendo

- unos medios de transporte móviles (34) que se alimentan con una pluralidad de dichos envases (3) en un puesto de entrada (21), los cuales alimentan dichos envases (3) a lo largo de un trayecto de formación (B) y sacar dichos envases (2) doblados en un puesto de salida (22); y

- unos medios de plegado (23, 24) que cooperan, en uso, con cada envase (3) mencionado para realizar al menos una operación de plegado en dicho envase (3);

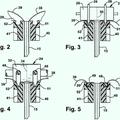

- al menos un par de piezas moldeadas (50) que se pueden mover integralmente a lo largo de dicho trayecto de formación (B) y se pueden mover una en relación con otra a lo largo de una dirección (C) transversal a dicho trayecto de formación (B);

pudiendo estar configuradas cada una de las piezas moldeadas (50) de cada par a lo largo de dicha dirección (C) al menos en:

- una posición completamente cerrada en la cual ejercen una presión sobre dicho envase (3) relativo, de modo que al menos completen una operación de plegado en dicho envase (3) relativo; y

- una posición abierta en la cual se separan de dicho envase (2) plegado correspondiente;

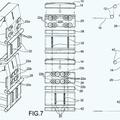

comprendiendo dichos medios de transporte (34):

- al menos un miembro de soporte (36);

- una rama superior (30) a lo largo de la cual está dispuesto dicho miembro de soporte (36), en uso, debajo de dicho envase (3); y

- una rama inferior (31) que define dicho puesto de salida (22) y a lo largo de la cual se dispone dicho envase (2) plegado, en uso, debajo de dicho miembro de soporte (36);

estando dispuestas dichas piezas moldeadas (50), en uso, en dicha posición abierta al menos en dicho puesto de salida (22), de modo que liberen dicho envase (2) plegado correspondiente mediante la acción de la gravedad;

comprendiendo dichos medios de transporte (34) al menos una paleta (43) conectada operativamente a dicho miembro de soporte (36) y adaptada, en uso, para empujar dicho envase (2) correspondiente a lo largo de dicho trayecto de formación (B);

caracterizada por que dichas piezas moldeadas (50) se pueden mover integralmente con relación a dicha paleta (43) y a lo largo de dicha dirección (C) aguas arriba de dicho puesto de salida (22), continuando según la dirección de avance de dichos medios de transporte (34) a lo largo de dicho trayecto de formación (B).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11187356.

Solicitante: TETRA LAVAL HOLDINGS & FINANCE S.A..

Nacionalidad solicitante: Suiza.

Dirección: AVENUE GENÉRAL-GUISAN 70 1009 PULLY SUIZA.

Inventor/es: PRADELLI, MASSIMO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B1/26

- B65B49/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 49/00 Dispositivos para plegar o doblar las envolturas de embalaje alrededor del contenido. › Zapatas o placas de ranuras inclinadas o de bordes opuestos inclinados.

- B65B49/08 B65B 49/00 […] › Plegadores oscilantes o de movimiento alternativo.

- B65B49/14 B65B 49/00 […] › que forman parte o están fijados a los transportadores para artículos parcialmente envueltos.

- B65B61/24 B65B […] › B65B 61/00 Dispositivos accesorios diversos que operan sobre hojas, cintas, bandas, ataduras, receptáculos o paquetes, no previstos en otro lugar. › para dar forma o reformar los paquetes acabados.

PDF original: ES-2535810_T3.pdf

Fragmento de la descripción:

Unidad de plegado y método para producir envases de productos alimenticios que se pueden verter.

El presente invento se refiere a una unidad de plegado y a un método para producir envases plegados de productos alimenticios que se pueden verter a partir de paquetes relativos cerrados herméticamente.

Como es conocido, muchos productos alimenticios, tales como zumo de frutas, leche pasteurizada o UHT (tratada a 5 temperatura ultra elevada) , vino, salsa de tomate, etc., son vendidos en envases hechos de material de envasado esterilizado.

Un ejemplo típico de este tipo de envase es el envase de forma paralelepipédica para productos alimenticios líquidos o que se pueden verter conocido como Tetra Brick Aseptic (marca registrada) , que es fabricado plegando y cerrando herméticamente material de envasado de tiras estratificadas. 10

El material de envasado tiene una estructura de múltiples capas que comprende sustancialmente una capa base para su rigidez y resistencia, que puede comprender una capa de material fibroso, por ejemplo papel, o de material de polipropileno con carga mineral; y varias capas de material de plástico termosellable, por ejemplo película de polietileno, que cubre ambos lados de la capa base.

En el caso de envases asépticos para productos de largo período de almacenamiento, tal como leche UHT, el material 15 de envasado puede comprender también una capa de material de barrera al gas y a la luz, por ejemplo un papel de aluminio o un papel de etileno y alcohol vinílico (EVOH) , que es superpuesto sobre una capa de material de plástico termosellable, y es a su vez cubierto con otra capa de material plástico termosellable que forma la cara interior del envase que está en contacto eventualmente con el producto alimenticio.

Como es conocido, los envases de este tipo son producidos sobre máquinas de envasado completamente automáticas, 20 en las que se forma un tubo continuo a partir de un material de envasado alimentado en banda. La banda de material de envasado es esterilizada sobre la máquina de envasado, por ejemplo aplicando un agente esterilizador químico, tal como una solución de peróxido de hidrógeno, que, una vez que se ha completado la esterilización, es eliminado de las superficies del material de envasado, por ejemplo evaporado por calentamiento. La banda de material de envasado así esterilizada es mantenida en un entorno cerrado, estéril, y es plegada y cerrada de manera hermética longitudinalmente 25 para formar un tubo vertical.

El tubo es rellenado continuamente hacia abajo con el producto alimenticio esterilizado o tratado de forma estéril, y es cerrado herméticamente y a continuación cortado a lo largo de secciones transversales igualmente espaciadas para formar envases de almohada, que pueden ser alimentados a una unidad de plegado para formar los envases acabados.

Más específicamente, los envases de almohada comprenden sustancialmente una parte principal, y partes de 30 extremidad superior e inferior opuestas que se estrechan desde las partes principales hacia las bandas de cierre hermético superior e inferior respectivas que se extienden sustancialmente ortogonales al eje del paquete. En detalle, cada parte de extremidad está definida por un par de paredes trapezoidales respectivas que se extienden entre la parte principal del paquete y la banda de cierre hermético relativa.

Cada envase de almohada comprende también, para cada parte de extremidad superior e inferior, una aleta alargada 35 sustancialmente rectangular que sobresale de la banda de cierre hermético respectiva; y un par de solapas sustancialmente triangulares que sobresalen desde lados opuestos de la parte de extremidad relativa y definidas por paredes trapezoidales respectivas.

Las partes de extremidad son apretadas una hacia otra por la unidad de plegado para formar paredes de extremidad opuestas planas del envase, mientras al mismo tiempo se pliegan las solapas de la parte superior sobre las paredes 40 laterales respectivas de la parte principal y las solapas de la parte inferior sobre la banda de cierre hermético inferior.

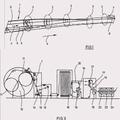

Las máquinas de envasado para producir envases del tipo anterior son conocidas, comprendiendo sustancialmente:

- un transportador de entrada;

- una unidad de plegado que recibe los envases de almohada desde el transportador de alimentación de entrada y adaptada para plegar estos envases de almohada para formar los envases de forma paralelepipédica; 45

- una unidad de transferencia para transferir y terminar los envases plegados, que está dispuesta aguas abajo de la unidad de plegado y recibe los envases cerrados herméticamente procedentes de la unidad de plegado; y - un transportador de salida que recibe los envases plegados procedentes de la unidad de transferencia y los aleja de la máquina de envasado.

Las unidades de plegado son conocidas, por ejemplo a partir del documento EP-B-0887261 a nombre de la misma 50 Solicitante, que comprende típicamente:

- un transportador de cadena para alimentar envases continuamente a lo largo de un trayecto de formación desde un puesto de suministro a un puesto de salida;

- varios dispositivos de plegado dispuestos en posiciones fijas con relación al trayecto de formación y que cooperan con los envases para realizar las operaciones de plegado relativas en estos;

- un dispositivo de termosellado que actúa en las solapas triangulares respectivas de cada envase que se debe plegar, para fundir la capa externa del material de envasado y cerrar herméticamente las solapas en las paredes respectivas del envase; y

- un dispositivo de prensado que coopera con cada envase para mantener las partes triangulares en las paredes 10 respectivas cuando estas partes se enfrían.

En detalle, el transportador de cadena comprende una rama superior recta, una rama inferior recta y dos partes curvadas que están opuestas entre sí y conectan, en los lados opuestos respectivos, las ramas superior e inferior.

Más precisamente, los ejes de los envases están inclinados ligeramente hacia atrás con relación a una dirección vertical cuando se alimentan al transportador de cadena en el puesto de suministro, y son sustancialmente verticales cuando los envases se alimentan a lo largo de la rama superior. Además, los envases plegados están inclinados ligeramente hacia delante con relación a la dirección vertical cuando alcanzan el puesto de salida.

En otras palabras, cuando se mueven a lo largo del trayecto de formación, los envases y los envases plegados correspondientes están dispuestos encima y están soportados, por tanto, de manera continua por el transportador de cadena.

El dispositivo de prensado comprende tres cintas sin fin que definen, entre estas y conjuntamente con la rama 25 superior de la cadena, un paso de formación que tiene una sección rectangular constante, y que define el contorno exterior de los envases acabados.

Las unidades de transferencia son conocidas, por ejemplo, del documento EP-B-0887268 a nombre de la misma Solicitante. 30

En detalle, las unidades de transferencia conocidas mueven los envases sucesivamente a lo largo de un trayecto desde un puesto de entrada hasta un puesto de salida, y simultáneamente enderezan los envases desde una posición de entrada, en la cual los envases están situados con sus ejes inclinados aproximadamente 15º respecto a la horizontal, hasta una posición de salida, en la cual los envases están situados con sus ejes sustancialmente 35 verticales.

Más específicamente, la posición de entrada de la unidad de transferencia coincide sustancialmente con el puesto de salida de la unidad de plegado.

Las unidades de transferencia conocidas comprenden sustancialmente un miembro rotativo que tiene varios brazos de empuje que cooperan con los envases respectivos para empujarlos a lo largo del trayecto; y una guía fija que se extiende a lo largo de este trayecto y coopera con los envases para descargarlos desde la posición inclinada de entrada hasta la posición de salida.

Aunque las máquinas de envasado del tipo anterior eficientes aún queda son margen para mejoras.

De hecho, se ha desarrollado un amplio rango de formas de envase modificadas que son diferentes del envase paralelepipédico.

En particular, se han desarrollado envases con una sección transversal ligeramente redondeada u ortogonal.

Para estos envases, la solicitante ha encontrado que la operación de formación puede requerir algunos ajustes.

Esto es principalmente debido al hecho de que el paso de formación debe ser, en este caso, poligonal mientras que las cintas sin fin tienen superficies sustancialmente planas que cooperan con el envase plegado.... [Seguir leyendo]

Reivindicaciones:

1. Una unidad de plegado (1) para producir envases plegados (2) de productos alimenticios que se pueden verter a partir de envases (3) cerrados herméticamente relativos, comprendiendo

- unos medios de transporte móviles (34) que se alimentan con una pluralidad de dichos envases (3) en un puesto 5 de entrada (21) , los cuales alimentan dichos envases (3) a lo largo de un trayecto de formación (B) y sacar dichos envases (2) doblados en un puesto de salida (22) ; y

- unos medios de plegado (23, 24) que cooperan, en uso, con cada envase (3) mencionado para realizar al menos una operación de plegado en dicho envase (3) ; 10

- al menos un par de piezas moldeadas (50) que se pueden mover integralmente a lo largo de dicho trayecto de formación (B) y se pueden mover una en relación con otra a lo largo de una dirección (C) transversal a dicho trayecto de formación (B) ;

pudiendo estar configuradas cada una de las piezas moldeadas (50) de cada par a lo largo de dicha dirección (C) al menos en:

- una posición completamente cerrada en la cual ejercen una presión sobre dicho envase (3) relativo, de modo que al menos completen una operación de plegado en dicho envase (3) relativo; y 20

- una posición abierta en la cual se separan de dicho envase (2) plegado correspondiente;

comprendiendo dichos medios de transporte (34) :

- al menos un miembro de soporte (36) ; 25

- una rama superior (30) a lo largo de la cual está dispuesto dicho miembro de soporte (36) , en uso, debajo de dicho envase (3) ; y

- una rama inferior (31) que define dicho puesto de salida (22) y a lo largo de la cual se dispone dicho 30 envase (2) plegado, en uso, debajo de dicho miembro de soporte (36) ;

estando dispuestas dichas piezas moldeadas (50) , en uso, en dicha posición abierta al menos en dicho puesto de salida (22) , de modo que liberen dicho envase (2) plegado correspondiente mediante la acción de la gravedad;

comprendiendo dichos medios de transporte (34) al menos una paleta (43) conectada operativamente a dicho miembro de soporte (36) y adaptada, en uso, para empujar dicho envase (2) correspondiente a lo largo de dicho trayecto de formación (B) ;

caracterizada por que dichas piezas moldeadas (50) se pueden mover integralmente con relación a dicha paleta 40 (43) y a lo largo de dicha dirección (C) aguas arriba de dicho puesto de salida (22) , continuando según la dirección de avance de dichos medios de transporte (34) a lo largo de dicho trayecto de formación (B) .

2. La unidad de plegado según la reivindicación 1, caracterizada por que dichas piezas moldeadas (50) también se pueden configurar en una posición cerrada, que es intermedia a lo largo de dicha dirección (C) , entre dichas 45 posiciones abierta y completamente cerrada, y en la cual sujetan dicho envase (2) plegado.

3. La unidad de plegado según la reivindicación 1 o 2, caracterizada por que dicho trayecto de formación (B) comprende:

- una primera parte (P) a lo largo de la cual dichos envases (3) se pliegan en el envase (2) relativo;

- una segunda parte (Q) dispuesta aguas abajo desde dicha primera posición (P) y a lo largo de la cual es girado dicho envase (2) plegado; y 55

- una tercera parte (R) dispuesta aguas abajo desde dicha segunda parte (Q) y a lo largo de la cual se transportan dichos envases (2) plegados hasta dicho puesto de salida (22) ;

siendo móviles dichas piezas moldeadas (50) , unas en relación con las otras, entre dicha posición abierta y dicha posición completamente cerrada, paralelas a dicha dirección (C) y a lo largo de dicha primera parte (P) de dicho 60 trayecto (B) ;

siendo móviles dichas piezas moldeadas (50) , unas en relación con las otras, entre dicha posición completamente cerrada y dicha posición cerrada, paralelas a dicha dirección (C) y a lo largo de dicha segunda parte (Q) de dicho trayecto (B) ;

siendo móviles dichas piezas moldeadas (50) , unas en relación con las otras, entre dicha posición cerrada y dicha posición abierta, paralelas a dicha dirección (C) y a lo largo de dicha tercera parte (R) de dicho trayecto (B) .

4. La unidad de plegado según la reivindicación 3, caracterizada por que dichas piezas moldeadas (50) de cada par se pueden mover integralmente con relación a dicha paleta (43) respectiva a lo largo de dicha segunda parte (Q) de dicho trayecto de formación (B) .

5. La unidad de plegado según cualquiera de las reivindicaciones precedentes, caracterizada por que dichos 10 medios de transporte (34) comprenden una pluralidad de enlaces (35) consecutivos articulados unos en relación con los otros;

comprendiendo cada enlace (35) mencionado:

- una paleta (43) relativa;

- un par de piezas moldeadas (50) relativas;

- un par de guías (54) que se extienden a lo largo de dicha dirección (C) ; y 20

- un par de correderas (53) conectadas a dichas piezas moldeadas (50) relativas y que pueden deslizar dentro de dichas guías (54) relativas.

6. La unidad de plegado según la reivindicación 5, en la que dicho envase (3) comprende una parte principal (7) , y 25 una primera y segunda parte de extremidad (9, 8) dispuestas en lados opuestos respectivos de dicha parte principal (7) ; comprendiendo dicha primera parte de extremidad (9) una primera aleta (18, 17) y un par de primeras solapas (20) que sobresalen lateralmente desde dicha parte principal (7) ;

comprendiendo dichos medios de plegado (23, 24) al menos un primer miembro de plegado (24; 72, 40) adaptado 30 para plegar dicha primera aleta (18) en dicha primera parte de extremidad (9) y para doblar dichas primeras solapas (20) hacia dicha segunda parte de extremidad (8) ;

comprendiendo dicha unidad (1) un medio de calentamiento (27) para fundir parcialmente dicha primera solapa (20) previamente doblada; 35

estando dispuestas dichas piezas moldeadas (50) , en uso, en dicha posición completamente cerrada aguas abajo respecto de dicho medio de calentamiento (27) , que continúa a lo largo de la dirección de avance de dichos medios de transporte (34) .

7. La unidad de plegado según la reivindicación 6 cuando depende de la reivindicación 5, caracterizada por que dichos medios de plegado (23, 24) comprenden al menos un segundo miembro de plegado (23; 45, 46) adaptado para plegar, en uso, una segunda aleta (17) de extremidad, opuesta a dicha primera aleta de extremidad (18) , en dicha segunda parte de extremidad (8) y un par de segundas solapas (19) , opuestas a dichas primeras solapas (20) en dicha segunda aleta (17) , en el lado opuesto de dicha primera parte de extremidad (9) ; 45

estando dispuesto dicho segundo miembro de plegado (23; 45, 46) aguas arriba desde dicho medio de calentamiento (27) , que continúa a lo largo de la dirección de avance de dichos medios de transporte (34) ;

comprendiendo además dicha unidad (1) un dispositivo de prensado (28) dispuesto aguas abajo desde dicho medio 50 de calentamiento (27) , que continúa a lo largo de la dirección de avance de dichos medios de transporte (34) ;

estando adaptado dicho dispositivo de prensado (28) para mantener dicha segunda solapa (19) en contacto con dicha parte principal (7) , cuando dicha segunda solapa (19) se enfría;

dichas paletas (43) de dos enlaces (35) relativos consecutivos, dichas piezas moldeadas (50) de uno de los dos enlaces (35) consecutivos mencionados dispuestos en dicha posición completamente cerrada, definiendo dicho primer miembro de plegado (23) y dicho dispositivo de prensado (80) , en uso, un compartimento dentro del cual se controla el volumen de un envase (2) relativo en formación.

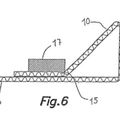

8. La unidad de plegado según cualquiera de las reivindicaciones precedentes, caracterizado por comprender un par de levas (61) que definen unas gargantas (62) relativas las cuales se extienden a lo largo de dicho trayecto de formación (B) y dispuestas a distancias variables, una respecto a otra, medidas a lo largo de dicha dirección (C) ;

comprendiendo cada pieza moldeada (50) mencionada un seguidor (55) relativo que engrana en una garganta relativa de una leva (61) relativa.

9. Un método para producir unos envases (2) plegados con un producto alimenticio que se puede verter a partir de unos envases (3) cerrados herméticamente relativos, caracterizado por comprender los pasos de: 5

- transportar al menos uno de dichos envases (3) a lo largo de un trayecto de formación (B) en el cual se forma un envase (2) plegado correspondiente; comprendiendo dicho trayecto de formación (B) un puesto de entrada (21) y un puesto de salida (22) ;

- realizar al menos una operación de plegado en dicho envase (3) a lo largo de dicho trayecto de formación (B) , de modo que se forme un envase (2) plegado correspondiente; y

- sacar dicho envase (2) plegado correspondiente en dicho puesto de salida (22) de dicho trayecto de formación (B) ;

- mover al menos un par de piezas moldeadas (50) integralmente, una hacia otra, a lo largo de dicho trayecto de formación (B) y una en relación con la otra a lo largo de una dirección (C) transversal a dicho trayecto de formación (B) entre una posición completamente cerrada, en la cual ejercen una presión sobre dicho envase (3) , y una posición abierta, en la cual están separadas de dicho envase (2) plegado correspondiente;

comprendiendo dicho paso de mover dichas piezas moldeadas (50) a dicha posición completamente cerrada, el paso de completar al menos una de dichas operaciones de plegado;

dicho paso de transporte comprende los pasos de:

- disponer dicho envase (3) sobre un miembro de soporte (36) ;

- disponer dicho envase (2) doblado correspondiente debajo de dicho miembro de transporte (36) , aguas arriba desde dicho puesto de salida (22) ; y 30

- liberar dicho envase (2) plegado correspondiente mediante la acción de la gravedad en dicho puesto de salida (22) ;

comprendiendo además el método los pasos de:

- mover paralelamente a dicha dirección (C) dicho par de piezas moldeadas (50) entre dicha posición completamente cerrada y una posición cerrada, en la cual dichas piezas moldeadas (50) sujetan dicho envase (2) plegado; y 35

- mover dicho par de piezas moldeadas (50) entre dicha posición cerrada y dicha posición abierta, paralelamente a dicha dirección (C) ;

siendo intermedia dicha posición cerrada a lo largo de dicha dirección (C) entre dichas posiciones completamente 40 cerrada y abierta;

caracterizado por que el método además comprende el paso de mover integralmente dichas piezas moldeadas (50) paralelamente a dicha dirección (C) , aguas arriba desde dicho puesto de salida (22) y relativas a una paleta (43) conectada operativamente a dicho miembro de soporte (36) . 45

10. El método según la reivindicación 9, caracterizado por que dicho paso de mover integralmente dichas piezas moldeadas (50) paralelamente a dicha dirección (C) se lleva a cabo cuando dichas piezas moldeadas (50) están dispuestas en dicha posición cerrada.

11. El método según las reivindicaciones 10 u 11, caracterizado por que dicho paso de transportar al menos uno de dichos envases (3) a lo largo del trayecto de formación (B) comprende los pasos de:

- plegar dicho envase (3) a lo largo de una primera parte (P) de dicho trayecto de formación (B) , de modo que se forme dicho envase (2) plegado; 55

- girar dicho envase (2) plegado a lo largo de una segunda parte (Q) de dicho trayecto de formación (B) dispuesto aguas arriba desde dicha primera parte (P) ; y

- alimentar dicho envase (2) plegado a dicho puesto de salida (22) a lo largo de una tercera parte (R) de dicho 60 trayecto de formación (B) ;

comprendiendo dicho paso de plegar dicho envase (3) , el paso de mover dichas piezas moldeadas (50) de cada par desde dicha posición abierta hasta dicha posición completamente cerrada; y

comprendiendo dicho paso de girar dicho envase (2) plegado, el paso de mover dichas piezas moldeadas (50) de cada par desde dicha posición completamente cerrada hasta dicha posición cerrada y de mover integralmente dichas piezas moldeadas (50) con relación a dicha paleta (43) correspondiente;

comprendiendo dicho paso de alimentar dicho envase (2) plegado, el paso de mover las piezas moldeadas (50) de cada par desde dicha posición cerrada hasta dicha posición abierta en dicho puesto de salida (22) .

Patentes similares o relacionadas:

Sistema y método de empaquetado, del 6 de Abril de 2016, de AUTOMATED PACKAGING SYSTEMS, INC.: Un conjunto de transporte para aprisionar un material de banda y mover el material de banda a lo largo de un camino de desplazamiento; […]

Sistema y método de empaquetado, del 6 de Abril de 2016, de AUTOMATED PACKAGING SYSTEMS, INC.: Un conjunto de transporte para aprisionar un material de banda y mover el material de banda a lo largo de un camino de desplazamiento; […]

Método para formar pliegues longitudinales en una película flexible, del 3 de Febrero de 2016, de P.F.M. SPA: Método que comprende:

- una etapa de plegado para formar al menos un pliegue longitudinal en una banda de película flexible , utilizando medios de plegado que comprenden, […]

Método para formar pliegues longitudinales en una película flexible, del 3 de Febrero de 2016, de P.F.M. SPA: Método que comprende:

- una etapa de plegado para formar al menos un pliegue longitudinal en una banda de película flexible , utilizando medios de plegado que comprenden, […]

Procedimiento y dispositivo para la fabricación de envases compuestos de tipo recipiente, del 27 de Enero de 2016, de SIG TECHNOLOGY AG: Procedimiento para la fabricación de envases compuestos de tipo recipiente, en el que un material en forma de banda de un material compuesto, que contiene al menos […]

Procedimiento y dispositivo para la fabricación de envases compuestos de tipo recipiente, del 27 de Enero de 2016, de SIG TECHNOLOGY AG: Procedimiento para la fabricación de envases compuestos de tipo recipiente, en el que un material en forma de banda de un material compuesto, que contiene al menos […]

Máquina pegadora de cajas plegables con accesibilidad perfeccionada, del 11 de Junio de 2014, de HEIDELBERGER DRUCKMASCHINEN AKTIENGESELLSCHAFT: Máquina pegadora de cajas plegables para la elaboración de recortes de cajas plegables, compuesta de al menos un ponepliegos para la alimentación de las estaciones […]

Aparato y procedimiento para la estriado y plegado de material en láminas, del 15 de Marzo de 2013, de Unipal International, Ltd. Co: Un aparato para el plegado de material en lámina en un proceso continuo incluyendo uno tras otro: a) unos medios de corte y estriado/aplastamiento […]

MAQUINA AUTOMATICA CONFORMADORA DE CAJAS DE CARTON CON ESQUINAS REFORZADAS, del 5 de Marzo de 2010, de GONZALEZ OLMOS,TELESFORO: Máquina automática conformadora de cajas de cartón con esquinas reforzadas.

Integra un dispositivo plegador de solapas para formación de columnas de refuerzo […]

MAQUINA AUTOMATICA CONFORMADORA DE CAJAS DE CARTON CON ESQUINAS REFORZADAS, del 5 de Marzo de 2010, de GONZALEZ OLMOS,TELESFORO: Máquina automática conformadora de cajas de cartón con esquinas reforzadas.

Integra un dispositivo plegador de solapas para formación de columnas de refuerzo […]

ESCUADRA, SISTEMA Y METODO DE PLEGADO DE SOLAPAS EN CONFORMADOS DE CAJAS DE CARTON, del 16 de Marzo de 2008, de GONZALEZ OLMOS,TELESFORO: Escuadra, sistema y método para plegar y pegar solapas o columnas en conformados de cajas de cartón. La escuadra está configurada para rotar alrededor de un […]

ESCUADRA, SISTEMA Y METODO DE PLEGADO DE SOLAPAS EN CONFORMADOS DE CAJAS DE CARTON, del 16 de Marzo de 2008, de GONZALEZ OLMOS,TELESFORO: Escuadra, sistema y método para plegar y pegar solapas o columnas en conformados de cajas de cartón. La escuadra está configurada para rotar alrededor de un […]

MÁQUINA PARA EL DESMONTAJE DE CAJAS PLEGABLES, del 26 de Mayo de 2011, de ALFADELAS S.L: 1. Máquina para el desmontaje de cajas plegables, siendo aplicable al plegado de cajas que comprenden dos paredes laterales mayores o costados y dos paredes laterales menores […]

MÁQUINA PARA EL DESMONTAJE DE CAJAS PLEGABLES, del 26 de Mayo de 2011, de ALFADELAS S.L: 1. Máquina para el desmontaje de cajas plegables, siendo aplicable al plegado de cajas que comprenden dos paredes laterales mayores o costados y dos paredes laterales menores […]