Producción de aglomerados a partir de una fase gaseosa.

Un procedimiento de producción de un aglomerado que comprende las etapas de:

hacer pasar un flujo de uno o más reactantes gaseosos a un reactor

hacer reaccionar el uno o más reactantes gaseosos dentro de una zona de reacción del reactor para formar un aerogel;

aglomerar el aerogel en un aglomerado; y

aplicar una fuerza al aglomerado para desplazarlo de forma continua fuera de la zona de reacción.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13168437.

Solicitante: CAMBRIDGE ENTERPRISE LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: The Old Schools Trinity Lane Cambridge, Cambridgeshire CB2 1TN REINO UNIDO.

Inventor/es: KINLOCH,IAN ANTHONY, LI,YALI, WINDLE,ALAN H, CASH,STEPHEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C16/26 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Deposición solamente de carbono.

- C23C16/44 C23C 16/00 […] › caracterizado por el proceso de revestimiento (C23C 16/04 tiene prioridad).

- D01F1/00 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › Procedimientos generales de fabricación de filamentos o similares, fabricados por el hombre.

PDF original: ES-2550987_T3.pdf

Fragmento de la descripción:

Producción de aglomerados a partir de una fase gaseosa Campo de la invención La presente invención se refiere a un procedimiento de producción de fibras de nanotubos de carbono de pared única o de pared múltiple.

Antecedentes de la invención Los nanotubos de carbono han recibido mucha atención desde el descubrimiento de la molécula de fulereno C60 de Buckminster (H. W. Kroto, J. R. Heath, S. C. OBrien, R. F. Curl y R. E. Smally, Nature 318, 162 (1985) ) y los nanotubos de carbono (S. Ijima, Nature 354, 56 (1991) ) . Las nanopartículas de carbono tienen normalmente de 1 a 100 nm en al menos una dimensión; siendo los nanotubos de carbono sin embargo de hasta unos pocos milímetros de longitud. El estallido de la investigación sobre C60 en los primeros años de la década de 1990 se impulsó mediante la producción de grandes cantidades (pocos miligramos) del material por Krastchmer y col. (W. Kratschmer, L. D. Lamb, K. Fostiropoulos y D. R. Huffman, Nature 347, 354 (1990) ) usando un procedimiento de descarga por arco a alta presión.

Las propiedades mecánicas y electrónicas significativas mostradas por los nanotubos de carbono han promovido esfuerzos para desarrollar técnicas de producción en masa. Como consecuencia, los nanotubos de carbono están llegando a ser cada vez más disponibles y se enfoca más atención tanto por parte académica como por parte de la industria en la aplicación de nanotubos de carbono en cantidades masivas. Estas oportunidades incluyen el uso de nanotubos de carbono como una carga conductora en matrices poliméricas de aislamiento y como un refuerzo en materiales estructurales. Otras aplicaciones potenciales explotan el tamaño de los nanotubos de carbono como una plantilla para hacer crecer catalizadores a tamaño nanométrico y por lo tanto a relaciones ultraaltas de superficie frente a volumen, o tienen como objetivo combinar nanotubos de carbono para formar elementos nanoelectrónicos.

El alto coste y el bajo volumen de producción de nanotubos de carbono son actualmente prohibitivos para su uso como material de relleno en la mayor parte de las aplicaciones estructurales y eléctricas. Actualmente, están en marcha varios proyectos industriales y gubernamentales para la producción en masa de varios kilogramos de nanotubos de carbono de pared única y de pared múltiple de un modo rentable.

Los nanotubos de carbono se han producido previamente usando diversos enfoques que incluyen la ablación por láser o por descarga por arco de una diana mixta carbono/catalizador. Para la síntesis a escala más grande, la mayor parte de los procedimientos se han basado en la deposición química de vapor (CVD) . La CVD usa normalmente una materia prima barata y tiene requerimientos de energía relativamente bajos y por lo tanto tiene interés atractivo para fines de síntesis masiva. En los procedimientos de CVD se descompone un gas que contiene carbono a altas temperaturas en la zona de reacción de un horno con la influencia de un catalizador finamente dividido (habitualmente hierro, níquel, cobalto u otros metales de transición o aleaciones) .

Las partículas de catalizador pueden fabricarse in situ mediante la descomposición de compuestos organometálicos o puede introducirse en el horno de CVD en un sustrato fijo (W. E. Alvarez y col., Carbon 39 (2001) 547-558; documento WO00/17102; documento WO00/73205) . Para el crecimiento de nanotubos pequeños y nanotubos de pared única, en particular, se requieren agrupaciones de metales muy pequeñas (aproximadamente 1 nm) .

Los procedimientos de CVD actuales tienen la desventaja de que se condensan fibras en crecimiento en la región de temperatura baja corriente abajo a la zona de reacción formando redes altamente reticuladas. Estas redes bloquean el flujo de la fuente de carbono gaseosa, normalmente dentro de un periodo de 1 a 2 minutos desde el comienzo del procedimiento. El bloqueo del flujo de gas conduce a un cambio significativo en la presión y en la composición química en la zona de reacción, con la consecuencia de que la estructura de los productos se modifica y el rendimiento general se reduce. Esto significa que para lograr buenos resultados los productos deben retirarse regularmente, de modo que no es posible un procedimiento continuo.

Además, la calidad del producto de nanotubos de carbono producido de este modo no está controlada. Se producen normalmente partículas de carbono grandes, carbono amorfo y fibras de diámetro grueso.

Es deseable producir nanotubos de carbono en forma de fibras u otros aglomerados para facilitar el manejo o la fabricación de objetos en las formas deseadas o recubrimientos sobre componentes para aplicaciones directas.

Se han realizado intentos de procesar redes de nanotubos de carbono reticuladas en fibras de nanotubos de carbono dispersando las redes en una solución orgánica y secando la solución. El producto fibroso obtenido de este modo es un material compuesto de nanotubos de carbono y polímero (Brigitte Vigolo, Alain Penicaud, Claude Coulon, Cedric Sauder, Rene Pailler, Catherine Journet, Patrick Bernier y Philippe Poulin, "Macroscopic Fibres and Ribbons of Oriented Carbon Nanofibres", Science 290, 1331 (2000) ) . También se ha informado del hilado por coagulación de fibras de nanotubos de carbono en el documento US 2002/0113335 A (Lobovsky y col.) .

Se ha mostrado que una fibra de nanotubos de carbono de 30 cm de longitud podría extraerse de una red en un sustrato de silicio (Kaili Jiang, Qunqing Li, Shoushan Fan, "Spinning continuous carbon nanotube yarns", Nature 419, 801 (2002) ) .

Recientemente se observó una fibra de nanotubos de carbono de pared única de 20 cm de longitud en los productos de un procedimiento de CVD (H. W. Zhu, C. L. Xu, D. H. Wu, B. Q. Wei, R. Vajtai y P. M. Ayajan, "Direct Synthesis of Long Single-Walled Carbon Nanotube Strands", Science, 296 (2002) 884-886) . No obstante, este documento no divulga cómo controlar el procedimiento para producir dichas fibras con un rendimiento alto. Los inventores presentes han hallado que los productos producidos de este modo contienen una alta proporción de hollín y que las fibras se obtuvieron solo en una fracción pequeña de los productos con una ventana de condiciones de síntesis mucho más estrecha.

Breve sumario de la invención En consecuencia, un primer aspecto de la presente invención proporciona un procedimiento de producción de un aglomerado que comprende las etapas de: hacer pasar un flujo de uno o más reactantes gaseosos al reactor; hacer reaccionar el uno o más reactantes gaseosos dentro de una zona de reacción del reactor para formar un aerogel; aglomerar el aerogel en un aglomerado y aplicar una fuerza al aglomerado para desplazarlo de forma continua fuera de la zona de reacción.

Preferentemente, el aglomerado es una fibra o una estera. El término "fibra" se usa generalmente para referirse a estructuras que son más largas en una dimensión que en las otras dos dimensiones. Las fibras pueden tener generalmente una sección transversal circular (fibras de tipo hilo) o generalmente una sección transversal rectángular (fibras de tipo lazo) o pueden tener otras formas. Las fibras pueden ser huecas. El término "estera" se usa generalmente para referirse a estructuras que son más pequeñas en una dimensión que en las otras dos dimensiones. Las esteras pueden tener forma plana o curva.

Opcionalmente la fuerza aplicada al aglomerado es una fuerza mecánica.

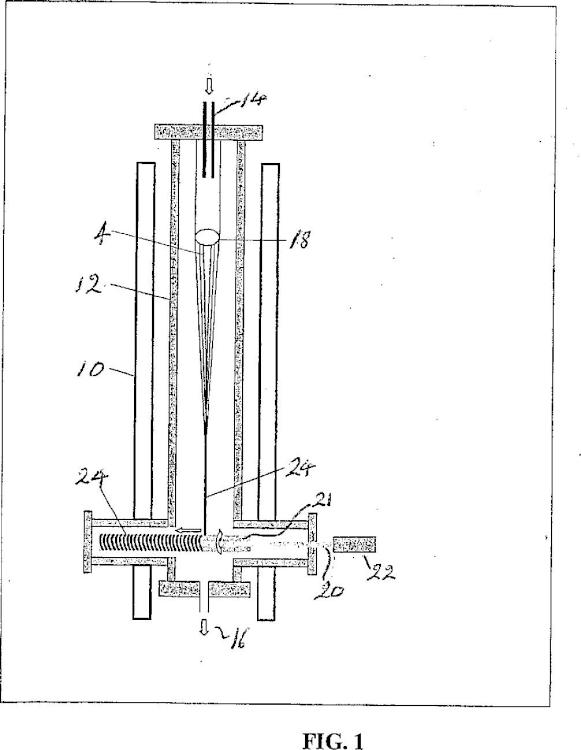

Donde el aglomerado es una fibra, la fuerza mecánica aplicada al aglomerado puede aplicarse por medio de un husillo giratorio al que se enrolla la fibra. De este modo, la fibra se recoge en el husillo, o después de dar una o más vueltas alrededor del husillo puede desenrollarse de forma continua y acumularse en otro sitio. De forma adecuada, el eje del husillo es perpendicular o paralelo a la dirección de flujo del uno o más reactivos gaseosos, pero también pueden usarse otras orientaciones del eje del husillo. Por ejemplo, se ha usado exitosamente un husillo con un ángulo de 25° con respecto a la dirección del flujo de gas.

El husillo puede girar alrededor de dos ejes, por ejemplo alrededor de dos ejes perpendiculares. En particular, el husillo puede girar alrededor de ejes perpendiculares y paralelos respectivamente a la dirección de flujo de los reactivos gaseosos. Dicho husillo tira de la fibra y la enrolla de modo que pueda controlarse el número de vueltas por metro.

El husillo puede estar formado de metal, materiales cerámicos o polímeros con formas diferentes. El husillo puede usarse como plantilla para fabricar un objeto (por ejemplo un objeto de carbono) mediante un procedimiento de recubrimiento por giro. Los husillos preferentes tienen forma de varilla o forma de caja.... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de producción de un aglomerado que comprende las etapas de:

hacer pasar un flujo de uno o más reactantes gaseosos a un reactor hacer reaccionar el uno o más reactantes gaseosos dentro de una zona de reacción del reactor para formar un aerogel; aglomerar el aerogel en un aglomerado; y aplicar una fuerza al aglomerado para desplazarlo de forma continua fuera de la zona de reacción.

2. Un procedimiento según la reivindicación 1, en el que el aerogel es nanodimensional.

3. Un procedimiento según cualquiera de las reivindicaciones anteriores en el que el aerogel comprende nanotubos de carbono o nanofibras de carbono y el reactante gaseoso es una fuente de carbono que se hace reaccionar en presencia de un catalizador.

4. Un procedimiento según la reivindicación 3 en el que el sustrato de catalizador está presente.

5. Un procedimiento según la reivindicación 3 o 4 en el que la fuente de carbono se hace reaccionar en presencia de un promotor.

6. Un procedimiento según cualquiera de las reivindicaciones anteriores en el que el aerogel se produce por deposición química de vapor.

7. Un procedimiento según cualquiera de las reivindicaciones 3 a 6 en el que los reactantes gaseosos se mezclan con gases que no juegan un papel directo en la reacción pero que reaccionan con carbono amorfo según ello se forma como un subproducto y así mantienen los sitios de reacción del catalizador limpios y disponibles para la formación de nanotubos.

8. Un procedimiento según cualquiera de las reivindicaciones anteriores para la producción de una fibra, en el que la etapa de aplicar una fuerza al aglomerado lo desplaza de forma continua fuera de la zona de reacción mientras lo conforma en la fibra.

9. Un procedimiento según cualquiera de las reivindicaciones 1 a 7 para la producción de una estera, en el que la etapa de aplicar una fuerza al aglomerado lo desplaza de forma continua fuera de la zona de reacción mientras lo conforma en la estera.

10. Un procedimiento según cualquiera de las reivindicaciones 1 a 7 para la producción de una película, en el que la etapa de aplicar una fuerza al aglomerado lo desplaza de forma continua fuera de la zona de reacción mientras lo conforma en la película.

11. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la fuerza aplicada al aglomerado es una fuerza mecánica.

12. Un procedimiento según la reivindicación 11, en el que la fuerza mecánica aplicada al aglomerado se aplica por medio de un flujo de gas de aceleración.

13. Un procedimiento según cualquiera de las reivindicaciones 1-10 en el que la fuerza aplicada al aglomerado es una fuerza electrostática.

14. Un procedimiento según cualquiera de las reivindicaciones 1-10 en el que la fuerza aplicada al aglomerado es una fuerza magnética.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Dispositivo para depositar nanotubos, del 6 de Mayo de 2020, de AIXTRON SE: Dispositivo para depositar estructuras especialmente que contienen carbono, por ejemplo capas en forma de nanotubos o grafeno sobre un sustrato […]

Envase recubierto, uso del mismo y procedimiento para su fabricación, del 1 de Mayo de 2019, de SOCIETE DES PRODUITS NESTLE S.A.: Envase de poliolefina recubierto con un recubrimiento de barrera a los gases que comprende una primera capa de nitruro de silicio amorfo hidrogenado caracterizado porque el […]

Sustratos de vitrocerámica para el crecimiento del grafeno, del 27 de Marzo de 2019, de CORNING INCORPORATED: Un sustrato para el crecimiento del grafeno, que comprende: un cuerpo vitrocerámico. y islas metálicas plurales dispuestas sobre una superficie del […]

Recubrimientos de barrera a base de carbono para materiales compuestos de matriz polimérica de alta temperatura, del 16 de Enero de 2019, de THE BOEING COMPANY: Un método para proteger un sustrato de material compuesto de matriz polimérica de alta temperatura (HTPMC) de la exposición a altas temperaturas en presencia de […]

MÉTODO Y SISTEMA PARA PRODUCIR GRAFENO SOBRE UN SUBSTRATO DE COBRE POR DEPOSICIÓN DE VAPORES QUÍMICOS (AP-CVD) MODIFICADO, del 25 de Enero de 2018, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un método y sistema para producir grafeno sobre un substrato de cobre por deposición de vapores químicos (AP-CVD) modificado; que, comprende: […]

Grafito de baja área superficial de superficie oxidada, procesos para fabricarlo, y aplicaciones del mismo, del 3 de Enero de 2018, de Imerys Graphite & Carbon Switzerland Ltd: Grafito sintético de superficie oxidada que tiene un área de superficie BET de 1.0 a 4 m2/g, y exhibe una relación del eje perpendicular de tamaño Lc […]

Procedimiento de obtención de nanotubos de carbono sobre soportes, del 29 de Noviembre de 2017, de CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS): Procedimiento de obtención de nanotubos de carbono unidos a soportes de material cerámico o fibras de carbono de tamaño nanométrico y/o micrométrico, caracterizado por que […]