Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado.

Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión,

laminación y/o barnizado.

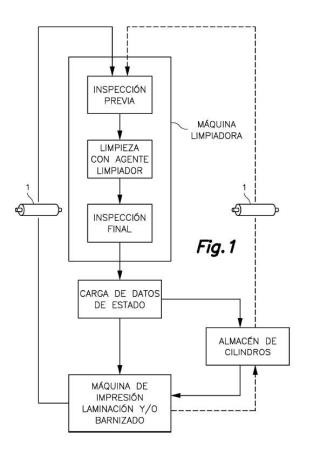

El método comprende realizar mediante unos medios de adquisición de imagen una inspección previa de una superficie a limpiar de un cilindro (1) o camisa de una máquina de impresión, laminación y/o barnizado para detectar un grado de suciedad y un estado de conservación en diferentes áreas de la misma, a continuación someter la superficie del cilindro (1) o camisa a la acción de un agente limpiador de acuerdo con unos parámetros de limpieza adecuados para desprender suciedad y residuos de dicha superficie del cilindro sin afectar las características de la misma, y ajustar durante la limpieza dichos parámetros de limpieza al grado de suciedad y estado de conservación detectado en cada área de la superficie del cilindro durante la inspección previa. El sistema comprende medios para implementar el método.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331524.

Solicitante: COMEXI GROUP INDUSTRIES, SAU.

Nacionalidad solicitante: España.

Inventor/es: MOLINA,Xavier, CALPE ARLANDIS,Josep.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B08B7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B08 LIMPIEZA. › B08B LIMPIEZA EN GENERAL; PREVENCION DE LA SUCIEDAD EN GENERAL (cepillos A46; dispositivos para limpieza del hogar o análogos A47L; separación de partículas sólidas de líquidos o gases B01D; separación de sólidos B03, B07; pulverización o aplicación de líquidos u otros materiales fluidos sobre superficies en general B05; dispositivos de limpieza para transportadores B65G 45/10; operaciones combinadas de lavado, llenado y cierre de botellas B67C 7/00; inhibición de la corrosión o de la incrustación en general C23; limpieza de calles, de vías férreas, de playas o de terrenos E01H; partes constitutivas, detalles o accesorios de piscinas para nadar o para chapotear especialmente adaptados a la limpieza E04H 4/16; protección contra las cargas electrostáticas o supresión de estas cargas H05F). › Limpieza por métodos no previstos en una sola subclase o en un solo grupo de la presente subclase.

- B41F35/04 B […] › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 35/00 Sistemas o dispositivos de limpieza. › de los rodillos de entintado.

Fragmento de la descripción:

MÉTODO Y SISTEMA DE LIMPIEZA Y MANTENIMIENTO DE CILINDROS O CAMISAS DE MÃ?QUINAS DE IMPRESiÓN LAMINACIÓN Y/O BARNIZADO

Campo de la técnica La presente invención concierne a un método y a un sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado, incluyendo una adquisición de datos referentes a las características y al estado de los cilindros o camisas a limpiar y una limpieza de los cilindros o camisas mediante un agente limpiador.

Antecedentes de la invención El documento DE 4241575 A 1 describe un método y un aparato para la limpieza de cilindros de impresión que usa rayos láser para desprender suciedad y residuos de la superficie del cilindro sin afectar las características de la misma.

Actualmente el mercado dispone de máquinas de limpiezas con sistema láser para rodillos con micro-alveolos, tales como las camisas anilox utilizadas en sistemas de impresión por 15 flexografía, y rodillos cromados, tales como por ejemplo los utilizados en sistemas de impresión por rotograbado.

Este tipo de máquinas no dan ninguna información adicional referente a las características físicas del ni al estado de limpieza del mismo, sino que simplemente reciben un rodillo con suciedad y limpian mediante rayos láser la totalidad de la superficie del mismo.

Como ejemplo de tales máquinas se puede citar el documento DE 4241575 A 1, el cual describe un método y un aparato para la limpieza de cilindros de impresión que usa rayos láser para desprender suciedad y residuos de la superficie del cilindro sin afectar las características de la misma. Un inconveniente de este método y de este aparato es que la limpieza mediante rayos láser se realiza por toda la superficie del cilindro, incluyendo tanto áreas de suciedad crítica, áreas sucias y áreas limpias, y dado que el proceso de limpieza mediante rayos láser es relativamente lento y consume un cantidad relativamente alta de energía, el hecho de limpiar innecesariamente áreas que ya estaban limpias o que no se considera necesario limpiar representa una pérdida de tiempo y energía.

También se conoce en el estado de la técnica utilizar un chorro de partículas de hielo seco 30 de dióxido de carbono (COd aplicado mediante una boquilla de eyección criogénica manejada manualmente para limpiar partes de una máquinas de impresión, laminación y/o barnizado, incluyendo alguno de los cilindros O camisas instalados operativamente en la misma. El proceso de limpieza criogénica comprende el uso de un vector gaseoso asociado a unos medios de propulsión, tal como por ejemplo aire comprimido, para propulsar las partículas de hielo seco, las cuales pueden tener diferentes tamaños que van de 1, 5 a 20

mm.

El impacto de las partículas de hielo seco a alta velocidad realiza una acción mecánica de limpieza en seco, puesto que los proyectiles de hielo seco después del impacto se subliman de la fase sólida a la fase gaseosa sin pasar por la fase líquida, por lo que no mojan la superficie limpiada y se disipan en la atmósfera como dióxido de carbono (COz) , que es un gas inerte y no contaminante. El choque térmico es asimismo un elemento clave que favorece el arrancamiento de la suciedad y otros residuos. El proceso de limpieza criogénica no es abrasivo en virtud de la blandura relativa de las partículas de hielo seco.

Exposición de la invención De acuerdo con un primer aspecto, la presente invención aporta un método de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado que comprende realizar en primer lugar, y antes de la limpieza, una inspección previa de una superficie a limpiar del cilindro o camisa para detectar un grado de suciedad y un estado de conservación en diferentes áreas de la misma, y a continuación realizar la limpieza del cilindro o camisa sometiendo la superficie del cilindro o camisa a la acción de un agente limpiador de acuerdo con unos parámetros de limpieza, y ajustar durante la limpieza dichos parámetros de limpieza en función del grado de suciedad y/o del estado de conservación detectado en cada área de la superficie del cilindro o camisa con el fin de desprender suciedad y residuos de la superficie del cilindro o camisa sin afectar las características de la misma.

De esta manera, si mediante la inspección previa se detectan áreas relativamente sucias y áreas relativamente limpias en la superficie del cilindro o camisa, la acción del agente limpiador puede aplicarse con mayor intensidad a las áreas relativamente sucias con un significativo ahorro de tiempo y energía. Opcionalmente, la inspección previa puede utilizarse para detectar la presencia de áreas de suciedad críticas en la superficie del cilindro o camisa con el fin de aplicar el agente limpiador únicamente a dichas áreas de suciedad críticas.

El método de la presente invención prevé dos agentes limpiadores diferentes alternativos. En una realización, dicho agente limpiador es un rayo láser aplicado mediante una fuente de radiación láser, en cuyo caso dichos parámetros de limpieza incluyen la intensidad de rayo de luz y/o el tiempo de incidencia de dicho rayo láser sobre un área específica de la superficie del cilindro o camisa. En otra realización alternativa, el agente limpiador es un chorro de partículas de hielo seco de dióxido de carbono (C02) aplicado mediante una boquilla de eyección criogénica, y en este caso los parámetros de limpieza incluyen el tamaño de dichas partículas de hielo seco, la velocidad de las partículas de hielo seco y el tiempo de incidencia de dicho chorro de partículas sobre un área específica de la superlicie del cilindro o camisa.

En una realización, la inspección previa es una inspección visual realizada con unos medios de adquisición de imagen incluyendo, por ejemplo, al menos una cámara dotada de desplazamiento relativo a la superlicie del cilindro o camisa. Preferiblemente, la cámara es desplazada a lo largo del cilindro o camisa mientras éste gira alrededor de su eje de rotación.

La cámara puede estar instalada en una máquina de limpieza que incluye dicha fuente de radiación láser o dicha boquilla de eyección criogénica, yen la cual es introducido el cilindro o camisa para su limpieza, o alternativamente la cámara puede estar instalada en una máquina de impresión, laminación y/o barnizado en la cual es utilizado operativamente el cilindro o camisa. En este segundo caso, la fuente de radiación láser o la boquilla de eyección criogénica puede estar también integrada en la máquina de impresión, laminación y/o barnizado, o alternativamente puede formar parte de dicha máquina de limpieza.

El método comprende opcionalmente realizar, después de la limpieza mediante rayo láser o mediante chorro de partículas de hielo seco, una inspección final de la superlicie del cilindro o camisa y almacenar en una memoria unos datos de estado incluyendo datos obtenidos en dicha inspección final, y otros datos, como por ejemplo parámetros de identificación del cilindro o camisa en particular, y parámetros dimensionales del cilindro o camisa, tales como longitudes y diámetros.

Los mencionados datos obtenidos en la inspección final comprenden por ejemplo datos referentes al estado de conservación de la superlicie del cilindro o camisa, tales como presencia de golpes y rayadas, alveolos afectados y profundidad de los alveolos (indicativa del grado de desgaste) en cilindros o camisas anilox, excentricidad, etc., y datos referentes al estado de limpieza de la superlicie del cilindro o camisa, por ejemplo aquellas áreas que han sido limpiadas con diferentes grados de intensidad, y si es el caso aquellas áreas que no han sido limpiadas.

Los datos de estado son útiles para conocer el estado de un cilindro o camisa almacenado y para contribuir a determinar el tipo de limpieza a efectuar después de que el cilindro O camisa haya sido utilizado de nuevo. Así, para efectuar una nueva limpieza el método comprende identificar el cilindro o camisa, efectuar la inspección previa, comparar los datos obtenidos en la inspección previa con los datos de estado relativos al mismo cilindro o camisa, y utilizar el resultado de dicha comparación para ajustar los parámetros de limpieza durante la subsiguiente limpieza.

Cada cilindro o camisa puede incluir una etiqueta RFID en la que estén almacenados los datos de estado referentes al cilindro o camisa, de manera que, según el método de la presente invención, durante la limpieza y mantenimiento, el almacenamiento, y la utilización operativa del cilindro o camisa los datos de estado son gestionados mediante tecnología RFID.

De acuerdo con un segundo aspecto la presente invención...

Reivindicaciones:

1. Método de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado, del tipo que comprende someter una superficie a limpiar de un cilindro (1) O camisa de máquina de impresión, laminación y/o barnizado a un agente limpiador aplicado de acuerdo con unos parámetros de limpieza adecuados para desprender suciedad y residuos de dicha superficie del cilindro (1) o camisa sin afectar las características de la misma, caracterizado porque comprende, antes de la aplicación de dicho agente limpiador, realizar una inspección previa de la superficie del cilindro (1) O camisa para detectar un grado de suciedad y un estado de conservación en diferentes áreas de la misma, y ajustar durante la limpieza al menos uno de dichos parámetros de limpieza en base al grado de suciedad y/o al estado de conservación detectado en cada área de la superficie del cilindro (1) o camisa.

2. Método según la reivindicación 1, caracterizado porque dicha inspección previa es una inspección visual realizada con al menos una cámara (2) dotada de desplazamiento relativo a la superficie del cilindro (1) o camisa.

3. Método según la reivindicación 2, caracterizado porque comprende realizar dicha inspección previa y la aplicación de dicho agente limpiador en una máquina de limpieza en la cual se encuentra dicha cámara (2) y unos medios de aplicación de agente limpiador que aplican el agente limpiador de manera controlada, yen la cual es introducido el cilindro (1) o camisa a limpiar.

4. Método según la reivindicación 2, caracterizado porque comprende realizar dicha inspección previa en una máquina de impresión, laminación y/o barnizado en la que se encuentra dicha cámara (2) y en la cual es utilizado operativamente el cilindro (1) o camisa.

5. Método según la reivindicación 1 o 2, caracterizado porque comprende detectar mediante dicha inspección previa unas áreas de suciedad críticas en la superficie del cilindro (1) o camisa, y aplicar el agente limpiador únicamente en dichas áreas de suciedad críticas.

6. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende realizar después de la limpieza una inspección final de la superficie del cilindro (1) O camisa y almacenar en una memoria unos datos de estado incluyendo datos obtenidos en dicha inspección final.

7. Método según la reivindicación 6, caracterizado porque dichos datos obtenidos en la inspección final incluyen datos del estado de conservación de la superficie del cilindro (1) o camisa, y datos del estado de limpieza de la superficie del cilindro (1) o camisa, y dichos datos de estado incluyen, además de los datos obtenidos en la inspección final, parámetros de identificación del cilindro (1) o camisa y parámetros dimensionales del cilindro (1) o camisa.

8. Método según la reivindicación 6 o 7, caracterizado porque comprende identificar el cilindro (1) o camisa, comparar los datos obtenidos en la inspección previa de este cilindro

(1) o camisa antes de una nueva limpieza con dichos datos de estado relativos al mismo cilindro (1) O camisa, y utilizar el resultado de dicha comparación para ajustar dichos parámetros de limpieza.

9. Método según una cualquiera de las reivindicaciones 6, 7 u 8, caracterizado porque comprende gestionar mediante tecnología RFID dichos datos de estado referentes al cilindro

(1) o camisa durante su limpieza y mantenimiento, su almacenamiento, y su utilización operativa.

10. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque dicho agente limpiador es un rayo láser aplicado mediante una fuente de radiación láser (3) , y dichos parámetros de limpieza incluyen la intensidad de rayo de luz y/o el tiempo de incidencia de dicho rayo láser.

11. Método según una cualquiera de las reivindicaciones 1 a 9, caracterizado porque dicho agente limpiador es un chorro de partículas de hielo seco de dióxido de carbono (C02) aplicado mediante una boquilla de eyección criogénica, y dichos parámetros de limpieza incluyen el tamaño de dichas partículas de hielo seco, la velocidad de las partículas de hielo seco y el tiempo de incidencia de dicho chorro de partículas de hielo seco.

12. Sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado, del tipo que comprende unos medios de aplicación de agente limpiador que aplican un agente limpiador contra una superficie a limpiar de un cilindro (1) o camisa de máquina de impresión, laminación y/o barnizado de acuerdo con unos parámetros de limpieza adecuados para desprender suciedad y residuos de dicha superficie del cilindro (1) o camisa sin afectar las características de la misma, caracterizado porque comprende unos medios de adquisición de imagen que realizan antes de la limpieza una inspección previa de la superficie del cilindro (1) o camisa para detectar el grado de suciedad y el estado de conservación en diferentes áreas de la misma, y unos medios de ajuste que ajustan durante la limpieza al menos uno de dichos parámetros de limpieza en base al grado de suciedad y/o al estado de conservación detectado en cada área de la superficie del cilindro (1) O camisa.

13. Sistema según la reivindicación 12, caracterizado porque dichos medios de adquisición de imagen comprenden al menos una cámara (2) y unos medios de movimiento que proporcionan un desplazamiento relativo entre la cámara (2) y la superficie del cilindro (1) o camisa.

14. Sistema según la reivindicación 12, caracterizado porque comprende unos medios de computación con un dispositivo de almacenamiento de datos para almacenar unos datos de estado que incluyen parámetros de identificación del cilindro (1) o camisa y parámetros dimensionales del cilindro (1) o camisa, así como datos del estado de conservación de la superficie del cilindro (1) o camisa y datos del estado de limpieza de la superficie del cilindro (1) o camisa adquiridos en una inspección final realizada por dichos medios de adquisición de imagen después de la limpieza.

15. Sistema según la reivindicación 14, caracterizado porque comprende una máquina limpiadora incluyendo dichos medios de aplicación de agente limpiador, un almacén de cilindros o camisas, y un dispositivo automático de manejo de cilindros o camisas que extrae cilindros (1) o camisas de dicho almacén de cilindros o camisas y los carga en dicha máquina limpiadora, y viceversa.

16. Sistema según la reivindicación 15, caracterizado porque dicho dispositivo automático de manejo de cilindros o camisas extrae cilindros (1) o camisas del almacén de cilindros o camisas o de la máquina limpiadora y los carga en una máquina de impresión, laminación y/o barnizado en la cual los cilindros (1) o camisas son utilizados operativamente, y viceversa.

17. Sistema según la reivindicación 15 o 16, caracterizado porque dichos medios de computación incluyen tecnología RFID para suministrar dichos datos de estado correspondientes a un cilindro (1) o camisa recién limpiado en dicha máquina limpiadora o almacenado en dicho almacén de cilindros o camisas a unos medios de control de dicha máquina de impresión, laminación y/o barnizado en la cual va a ser cargado este cilindro (1)

o camisa para ser utilizado operativa mente.

18. Sistema según una cualquiera de las reivindicaciones 12 a 17, caracterizado porque dichos medios de aplicación de agente limpiador comprenden una fuente de radiación láser (3) , dicho agente limpiador es un rayo láser emitido por dicha fuente de radiación láser (3) , y dichos parámetros de limpieza incluyen la intensidad de rayo de luz y/o el tiempo de incidencia de dicho rayo láser.

19. Sistema según una cualquiera de las reivindicaciones 12 a 17, caracterizado porque dichos medios de aplicación de agente limpiador comprenden una boquilla de eyección criogénica, dicho agente limpiador es un chorro de partículas de hielo seco de dióxido de carbono (C02) aplicado mediante dicha boquilla de eyección criogénica, y dichos parámetros de limpieza incluyen el tamaño de dichas partículas de hielo seco, la velocidad de las partículas de hielo seco y el tiempo de incidencia de dicho chorro de partículas de hielo seco.

Patentes similares o relacionadas:

Transportador con un sistema automático de limpieza para aparatos de distribución de adhesivo, del 1 de Abril de 2020, de Intercom S.r.l: Transportador para piezas, dispuesto para recibir una distribución de adhesivo, comprendiendo el transportador una cinta transportadora continua en bucle […]

Máquina y procedimiento de limpieza de artículos de vidrio, del 29 de Enero de 2020, de KERAGLASS INDUSTRIES S.r.l: Máquina de limpieza de artículos de vidrio (G), que comprende:

- un soporte para soportar un artículo de vidrio (G); y

- un dispositivo de calentamiento […]

Máquina y procedimiento de limpieza de artículos de vidrio, del 29 de Enero de 2020, de KERAGLASS INDUSTRIES S.r.l: Máquina de limpieza de artículos de vidrio (G), que comprende:

- un soporte para soportar un artículo de vidrio (G); y

- un dispositivo de calentamiento […]

Método de construir y forjar para preparar piezas forjadas homogéneas, del 25 de Diciembre de 2019, de Institute of Metal Research Chinese Academy of Sciences: Un método de construir y forjar para preparar piezas forjadas homogéneas, en donde: en primer lugar, preparar palanquillas preformadas; recortar […]

Recipiente de limpieza para limpiar una rejilla de almacenamiento de un sistema de almacenamiento, del 11 de Diciembre de 2019, de Autostore Technology AS: Un recipiente de limpieza operado por un vehículo para limpiar una rejilla de almacenamiento de un sistema de almacenamiento, en […]

Mejoras de seguridad para radiación UV en aplicaciones acuáticas, del 23 de Octubre de 2019, de KONINKLIJKE PHILIPS N.V: Un objeto que durante uso se sumerge al menos parcialmente en agua, el objeto comprende adicionalmente un sistema de antibioincrustación que comprende […]

Método de limpieza mejorado con burbujas, del 28 de Agosto de 2019, de Ecolab USA Inc: Un método para eliminar la suciedad de una superficie usando un proceso CIP, comprendiendo dicho método:

(a) aplicar una disolución de pretratamiento que comprende […]

Método de limpieza mejorado con burbujas, del 28 de Agosto de 2019, de Ecolab USA Inc: Un método para eliminar la suciedad de una superficie usando un proceso CIP, comprendiendo dicho método:

(a) aplicar una disolución de pretratamiento que comprende […]

Sistema de descalaminado de un motor de combustión interna, del 14 de Agosto de 2019, de Flex Fuel - Energy Development: Sistema de descalaminado de un motor de combustión interna, sistema que comprende un medio de inyección dispuesto para inyectar un fluido limpiador en […]

Conjunto que comprende un compartimento húmedo y al menos una fuente de energía antiincrustante, del 24 de Julio de 2019, de KONINKLIJKE PHILIPS N.V: Un conjunto que comprende un compartimento húmedo que tiene al menos una abertura de entrada para permitir que el agua entre en el compartimento […]