Manguito de alimentación.

Alimentador (10, 100) estrangulado de construcción unitaria para su uso en colada de metales,

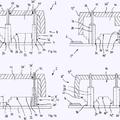

comprendiendo una parte de cuerpo (10a, 100a) conformada íntegramente en un primer extremo de este con una parte de base (10b, 100b) estrechada para montarse sobre un modelo para moldes, estando definidas la parte de cuerpo (10a, 100a) y la parte de base (10b, 100b) por una pared lateral (12, 112) continua que presenta una o varias regiones de espesor reducido (24, 124) dispuestas de modo que la fuerza necesaria para iniciar la ruptura de la pared lateral (12, 112) no sea mayor que 5 kN y, en dicho uso, el alimentador (10, 100) es rompible separándose de este modo al menos una parte de la parte de base (10b, 100b) de la parte de cuerpo (10a, 100a) y siendo recibida en su interior.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12250104.

Solicitante: FOSECO INTERNATIONAL LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: 1 Midland Way Central Park Barlborough Links, Derbyshire S43 4XA REINO UNIDO.

Inventor/es: LEMARCHAND,SYLVAIN, LECLERC,PHILIPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C9/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Partes relativas al suministro de metal líquido, p. ej. entradas anulares, filtros.

PDF original: ES-2541636_T3.pdf

Fragmento de la descripción:

[0001] La presente invención se refiere a un alimentador estrangulado para su uso en operaciones de colada de metales que utilizan moldes de fundición.

[0002] En un proceso típico de colada, se vierte metal fundido en una cavidad de un molde preconformada que define la forma de la pieza fundida. No obstante, a medida que se solidifica el metal se contrae, lo que da lugar a cavidades de contracción que a su vez dan lugar a imperfecciones inaceptables en la pieza final. Este es un problema conocido de la industria de fundición y se aborda utilizando manguitos de alimentación o mazarotas que se integran en el molde durante la formación del molde. Cada manguito de alimentación ofrece un volumen o cavidad adicional (por lo general cerrado) que se comunica con la cavidad del molde, de modo que también entre metal fundido en el manguito de alimentación. Durante la solidificación, el metal fundido de dentro del manguito de alimentación fluye de nuevo a la cavidad del molde para compensar la contracción de la colada. Es importante que el metal de la cavidad del manguito de alimentación permanezca fundido durante más tiempo que el metal de la cavidad del molde, por lo que los manguitos de alimentación están hechos para ser altamente aislantes o más comúnmente exotérmicos, para que al contacto con el metal fundido se genere calor adicional para retrasar la solidificación.

[0003] Después de la solidificación y retirada del material del molde, el metal residual no deseado de dentro de la cavidad del manguito de alimentación se queda adherido a la pieza y debe retirarse. Con el objetivo de facilitar la retirada del metal residual, la cavidad del manguito de alimentación puede estrecharse en su base (es decir, el extremo del manguito de alimentación que esté más cerca de la cavidad del molde) en un diseño al que comúnmente se denomina manguito estrangulado. Cuando se aplica un golpe seco al metal residual, se separa en el punto más débil que estará cerca del molde (el proceso comúnmente conocido como «desprendimiento»). También es deseable una pequeña huella sobre la colada para permitir la colocación de los manguitos de alimentación en zonas de la colada donde el acceso pueda estar restringido por características adyacentes.

[0004] Los manguitos de alimentación pueden aplicarse directamente sobre la superficie de la cavidad del molde o pueden utilizarse junto con una galleta. Una galleta es simplemente un disco de material refractario (normalmente un macho de arena aglutinada con resina o un macho cerámico o un macho del material del manguito de alimentación) con un agujero en el centro que se sitúa entre la cavidad del molde y el manguito de alimentación. El diámetro del agujero que atraviesa la galleta está diseñado para ser más pequeño que el diámetro de la cavidad interior del manguito de alimentación (que no tiene que estar necesariamente estrechada) de modo que el desprendimiento tenga lugar en la galleta cercana al molde.

[0005] La arena de moldeo puede clasificarse en dos categorías principales; aglutinada químicamente (basada en aglomerantes orgánicos o inorgánicos) o aglutinada con arcilla. Los aglomerantes de arena de moldeo aglutinados químicamente son normalmente sistemas de autoendurecimiento en los que un aglomerante y un endurecedor químico se mezclan con la arena y el aglomerante y el endurecedor empiezan a reaccionar inmediatamente, pero de un modo lo bastante lento como para permitir que la arena tome forma alrededor de la placa modelo y se endurezca lo suficiente para su retirada y colada. Los sistemas de moldeo aglutinados con arcilla utilizan arcilla y agua como aglomerante y pueden utilizarse en estado «verde» o húmedo y se les denomina comúnmente arena verde. Las mezclas de arena verde no fluyen inmediatamente ni se mueven fácilmente sometidas a fuerzas de compresión solo y, por lo tanto, para compactar la arena verde alrededor del modelo y proporcionar al molde suficientes propiedades de resistencia, se aplican una diversidad de combinaciones de sacudidas, vibraciones, presión y apisonado para producir moldes de resistencia uniforme de alta productividad.

[0006] Las prácticas de moldeo son bien conocidas y se encuentran descritas, por ejemplo, en los capítulos 12 y 13 de Foseco Ferrous Foundrymans Handbook (ISBN 075064284 X). Un proceso típico conocido como el proceso de endurecimiento en frío o de conformado en frío consiste en mezclar la arena con un aglomerante de resina líquida o silicato, junto con un catalizador apropiado, normalmente en un mezclador continuo. A continuación, la arena mezclada se compacta alrededor del modelo mediante una combinación de vibraciones y apisonado y después se deja reposar, y durante dicho tiempo el catalizador empieza a reaccionar con el aglomerante, lo que da lugar al endurecimiento de la mezcla de arena. Cuando el molde ha alcanzado una resistencia manejable, se retira del modelo y continúa endureciéndose hasta que la reacción química está completa.

[0007] Cuando se emplean manguitos de alimentación, se colocan en la placa modelo y la arena mezclada se aplica alrededor de estos. Normalmente, el molde con la placa modelo y el manguito o manguitos de alimentación está en parte lleno de arena mezclada que se compacta sobre la placa modelo y alrededor del manguito o manguitos de alimentación. Se añade rápidamente arena mezclada adicional para llenar el molde y la arena compactada, se deja endurecer y después se retira de la placa modelo. A menudo surgen problemas

debido a la compactación pobre o insuficiente de la arena alrededor de la base del manguito de alimentación que puede llevar a un acabado de la superficie pobre y a defectos en la pieza fundida. Se trata de una preocupación concreta a la hora de usar manguitos estrangulados o estrechados que llevan a oquedades entre la placa modelo y debajo de la pared lateral estrechada (cuello), donde resulta difícil compactar la arena de manera uniforme y hasta el nivel necesario.

[0008] La solución ofrecida en el documento EP-A-1184104 es un manguito de alimentación de dos partes. Durante la operación de moldeo, se aplica presión a la parte superior del manguito y un elemento de la parte del manguito se introduce de manera telescópica en el otro. Una de las partes del manguito está siempre en contacto con la placa modelo y el elemento de manguito superior y exterior se mueve en dirección a la placa modelo y comprime la arena de moldeo que tiene debajo y que está adyacente a la placa modelo. No obstante, existen problemas derivados de las lengüetas o bridas que se necesitan para mantener el espaciado inicial de las dos partes del molde (manguito). Durante el moldeo, estas pequeñas lengüetas se separan por completo (permitiendo de este modo que tenga lugar la acción telescópica) y simplemente caen en la arena de moldeo. Con el paso del tiempo, estas piezas se acumularán en la arena de moldeo. El problema es especialmente grave cuando las piezas están hechas de material exotérmico. La humedad de la arena puede reaccionar potencialmente con el material exotérmico (p. ej., aluminio metálico), lo que da lugar a la posibilidad de que se den pequeños defectos explosivos.

[0009] Es un objeto de la presente invención proporcionar un alimentador mejorado que puede usarse en una operación de moldeo por colada que atenúa uno o vahos de los problemas asociados a los alimentadores conocidos.

[0010] Según un primer aspecto de la presente invención, se proporciona un alimentador estrangulado de construcción unitaria para su uso en colada de metales, comprendiendo una parte de cuerpo conformada íntegramente en un primer extremo de este con una parte de base estrechada para montarse sobre un modelo para moldes, estando definidas la parte de cuerpo y la parte de base por una pared lateral continua que presenta una o vahas regiones de fragilidad dispuestas de modo que la fuerza necesaria para iniciar la ruptura de la pared lateral no sea mayor que 5 kN y, en dicho uso, el alimentador es rompible separándose de este modo al menos una parte de la parte de base de la parte de cuerpo y siendo recibida en su interior.

[0011] Por tanto, la presente invención proporciona un alimentador que está construido como una sola pieza y está adaptado para romperse tras la aplicación de fuerza al manguito, por ejemplo durante la operación de moldeo y apisonado. La disposición de las una o las varias regiones de fragilidad provoca que la pared lateral se rompa en una posición predeterminada para separar al menos parte de la parte de base de la parte de cuerpo, impidiendo de este modo una ruptura descontrolada de la parte de la parte de base que está en contacto con el modelo para moldes. Puesto que la presión siempre se aplicará durante la formación del molde... [Seguir leyendo]

Reivindicaciones:

1. Alimentador (10, 100) estrangulado de construcción unitaria para su uso en colada de metales, comprendiendo una parte de cuerpo (10a, 100a) conformada íntegramente en un primer extremo de este con una parte de base (10b, 100b) estrechada para montarse sobre un modelo para moldes, estando definidas la parte de cuerpo (10a, 100a) y la parte de base (10b, 100b) por una pared lateral (12, 112) continua que presenta una o varias regiones de espesor reducido (24, 124) dispuestas de modo que la fuerza necesaria para iniciar la ruptura de la pared lateral (12, 112) no sea mayor que 5 kN y, en dicho uso, el alimentador (10, 100) es rompible separándose de este modo al menos una parte de la parte de base (10b, 100b) de la parte de cuerpo (10a, 100a) y siendo recibida en su interior.

2. Alimentador (10, 100) según la reivindicación 1, en el que la una o las varias regiones de espesor reducido (24, 124) de la pared lateral (12, 112) están situadas al menos parcialmente en la parte de base (10b, 100b) del alimentador (10, 100).

3. Alimentador (10, 100) según la reivindicación 2, en el que la una o las varias regiones de espesor reducido (24, 124) de la pared lateral (12, 112) están situadas completamente en la parte de base (10b, 100b) del alimentador (10, 100).

4. Alimentador (10, 100) según cualquiera de las reivindicaciones 1 a 3, en el que la o cada región de espesor reducido (24, 124) está constituida por una banda continua de espesor reducido que se extiende alrededor de la circunferencia completa de la pared lateral (12, 112).

5. Alimentador (10, 100) según cualquiera de las reivindicaciones precedentes, en el que el espesor de la pared lateral (12, 112) en la o cada región de espesor reducido (24, 124) es menor que un 70 % del espesor de lo que queda de la pared lateral de la parte de cuerpo (12a, 112a) y/o de la parte de base (12b, 112b).

6. Alimentador (10, 100) según la reivindicación 5, en el que el espesor de la pared lateral (12, 112) en la o cada región de espesor reducido (24, 124) es menor que un 50 % del espesor de lo que queda de la pared lateral de la parte de cuerpo (12a, 112a) y/o de la parte de base (12b, 112b).

7. Alimentador (10, 100) según cualquiera de las reivindicaciones precedentes, en el que la región de espesor reducido (24, 124) viene provista por una ranura, canal o uno o varios cortes en la pared lateral (12,112).

8. Alimentador (10, 100) según cualquiera de las reivindicaciones anteriores, que comprende además una tapa

(40).

9. Alimentador (10, 100) según la reivindicación 8, que comprende además un perno de moldeo (50), un extremo del cual se recibe en el interior de un orificio central (42) que se extiende parcial o completamente a través de la tapa (40).

10. Alimentador (10, 100) según cualquiera de las reivindicaciones anteriores, en el que el alimentador (10, 100) presenta una densidad de 0,8 a 1,0 g cm'3.

11. Alimentador según cualquiera de las reivindicaciones precedentes, en el que el alimentador (10, 100) comprende una composición exotérmica.

12. Sistema de alimentación que comprende el alimentador (10, 100) de cualquiera de las reivindicaciones 1 a 11 y una galleta.

Patentes similares o relacionadas:

Manguito de mazarota con boquete de aire, del 15 de Julio de 2020, de ASK Chemicals L.P: Un molde para fundición que comprende un manguito de mazarota insertado en el molde para fundición, siendo el manguito de mazarota un cuerpo, teniendo el cuerpo una […]

Dispositivo de alimentación, sistema de alimentación y método de moldeo a alta presión, del 26 de Febrero de 2020, de Jinan Shengquan Double Surplus Ceramic Filter Co., Ltd: Un dispositivo de alimentación, caracterizado porque comprende un elemento de localización para conectar con un manguito , y un elemento de desconexión […]

Sistema de alimentación, del 29 de Enero de 2020, de FOSECO INTERNATIONAL LIMITED: Un sistema de alimentación para la fundición de metales, que comprende una camisa de alimentación montada en un cuerpo tubular ; […]

Procedimiento para la fabricación de un alimentador con un tejido a modo de red que recubre la abertura de alimentador del mismo, del 18 de Diciembre de 2019, de GTP Schäfer Gießtechnische Produkte GmbH: Procedimiento para la fabricación de un alimentador previsto para la inserción en un molde de fundición utilizado en la fundición de metales con un cuerpo de alimentador […]

Dispositivo para la fabricación de un bloque motor con forma constructiva en V, del 2 de Octubre de 2019, de KS HUAYU AluTech GmbH: Dispositivo para la fabricación de un bloque motor con forma constructiva en V con un molde exterior con partes de molde para la formación del […]

Disposición para el uso en la fabricación de un molde divisible, del 13 de Marzo de 2019, de HÜTTENES-ALBERTUS Chemische Werke Gesellschaft mit beschränkter Haftung: Disposición para el uso en la fabricación de un molde divisible, con preferencia de un molde verticalmente divisible, que comprende:

(i) una placa de […]

Disposición para el uso en la fabricación de un molde divisible, del 13 de Marzo de 2019, de HÜTTENES-ALBERTUS Chemische Werke Gesellschaft mit beschränkter Haftung: Disposición para el uso en la fabricación de un molde divisible, con preferencia de un molde verticalmente divisible, que comprende:

(i) una placa de […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Procedimiento para la fabricación de piezas de fundición de metal ferroso, del 23 de Octubre de 2018, de Huppert Engineering GmbH & Co. KG: Procedimiento para la fabricación de piezas de fundición de metal ferroso en el que - se introduce un molde perdido , con un espacio hueco para el […]