DISPOSITIVO DE AGITACION POR ROTACION PARA TRATAR METAL FUNDIDO.

Un dispositivo de rotación para tratar metal fundido, comprendiendo dicho dispositivo un eje hueco (30),

en uno de cuyos extremos hay un rotor (40), teniendo dicho rotor (40) un techo (42) y una base (44), estando dicho techo (42) y dicha base (44) espaciados entre sí y conectados por una pluralidad de divisores (50);

estando definido un paso (52) entre cada par adyacente de divisores (50) y el techo (42) y la base (44), teniendo cada paso (52) una entrada (54) en una superficie interior del rotor (40) y una salida (56) en una superficie periférica del rotor (40), teniendo cada salida (56) un área de la sección transversal mayor que la de la respectiva entrada (54) y estando dispuesta radialmente hacia fuera desde la misma;

estando definido un camino para el flujo a través del eje (30) al interior de las entradas (54) de los pasos (52) y hacia fuera por las salidas (56); y

una cámara (48) en la cual puede tener lugar el mezclado del metal fundido y el gas, en que la cámara (48) está situada radialmente hacia dentro de las entradas (54) y tiene una abertura en la base (44) del rotor (40) y está en el camino del flujo entre el eje (30) y las entradas (54), de tal modo que en uso, cuando gira el dispositivo, el metal fundido es aspirado dentro de la cámara (48) a través de la base (44) del rotor (40), en donde se mezcla con el gas que pasa al interior de la cámara (48) desde el eje (30), siendo después bombeado el metal con dispersión de gas al interior de los pasos (52) a través de las entradas (54) antes de ser descargado desde el rotor (40) a través de las salidas (56);

en que se han previsto una pluralidad de primeros recortes (58a) en el techo (42) y se han previsto una pluralidad de segundos recortes (58b) en la base (44), estando cada uno de los recortes primeros y segundos (58a, 58b) contiguo a uno de los pasos (52)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07252705.

Solicitante: FOSECO INTERNATIONAL LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: BARLBOROUGH OFFICES 2 MIDLAND WAY, CENTRAL PARK,BARLBOROUGH LINKS DERBYSHIRE S.

Inventor/es: SCHMEISSER,DIRK.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Julio de 2007.

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B01F15/00Q

- B01F3/04C5B

- B01F7/00B10B

- B01F7/00B12A

- B01F7/00C2

- B01F7/16F

- C22B21/06D

- C22B9/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 9/00 Procesos generales de afinado o refusión de metales; Aparatos para la refusión de metales bajo escorias electroconductoras o por arco. › Afinado por tratamiento de gases, p. ej. por limpieza con un gas.

- F27D27/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Dispositivos de agitación para material fundido (F27D 3/14 tiene prioridad).

Clasificación PCT:

- B01F3/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de gases o de vapores con líquidos (mezclando bebidas no alcohólicas con gases A23L 2/54).

- C22B21/06 C22B […] › C22B 21/00 Obtención de aluminio. › Afinado.

- C22B9/05 C22B 9/00 […] › Afinado por tratamiento de gases, p. ej. por limpieza con un gas.

- F27D23/04

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Dispositivo de agitación por rotación para tratar metal fundido.

El presente invento se refiere a un dispositivo de agitación por rotación para tratar un metal fundido y a un equipo para tratamiento de metales que comprende tal dispositivo.

Es bien sabido que el metal fundido, en particular los metales fundidos no ferrosos, tales como las aleaciones de aluminio, deben ser tratados antes de colar, típicamente por uno o más de los siguientes procesos, con objeto de:

i) Desgasificado - La presencia de gas disuelto en metal fundido puede introducir defectos en el producto modificado y puede reducir sus propiedades mecánicas. Por ejemplo, se introducen defectos en las piezas coladas y en los productos forjados fabricados de aluminio o de sus aleaciones. El hidrógeno tiene una alta solubilidad en aluminio líquido, la cual aumenta con la temperatura de la masa fundida, pero la solubilidad en aluminio sólido es muy baja, de modo que a medida que el aluminio solidifica, el gas hidrógeno es expulsado produciendo poros de gas en la pieza colada. El régimen de solidificación influye en la cantidad y en el tamaño de las burbujas, y en ciertas aplicaciones la porosidad producida por los minúsculos poros puede afectar seriamente a la resistencia mecánica y a la hermeticidad frente a la presión de la pieza colada metálica. También se puede difundir el gas en los huecos y discontinuidades (por ejemplo, produciéndose inclusiones de óxidos) lo que puede dar por resultado la formación de ampollas durante la producción de plancha, chapa y fleje de aleación de aluminio.

ii) Refino del grano - Se pueden mejorar las propiedades mecánicas de la colada controlando para ello el tamaño de grano del metal que solidifica. El tamaño de grano de una aleación colada depende del número de núcleos presentes en el metal líquido al empezar éste a solidificar, y del régimen de enfriamiento. Un régimen de enfriamiento más rápido favorece generalmente un tamaño de grano más pequeño, y las adiciones de ciertos elementos a la masa fundida pueden proporcionar núcleos para crecimiento del grano.

iii) Modificación - Pueden mejorarse la microestructura y las propiedades de las aleaciones mediante la adición de pequeñas cantidades de ciertos elementos de "modificación", tales como el sodio o el estroncio. La modificación aumenta la resistencia al desgarramiento en caliente y mejora las características de alimentación de la aleación, disminuyendo la porosidad producida por la contracción.

iv) Limpieza y Eliminación de los Álcalis - Ciertos niveles de elementos alcalinos pueden causar efectos adversos en las propiedades de las aleaciones, y por lo tanto han de ser separados/reducidos. La presencia de calcio en las aleaciones coladas interfiere con otros procesos, tales como el de modificación, mientras que el sodio tiene un efecto perjudicial en las propiedades de ductilidad de las aleaciones de aluminio fundidas. La presencia de inclusiones no metálicas, tales como de óxidos, carburos y boruros incorporados en el metal solidificado, afecta perjudicialmente a las propiedades físicas y mecánicas del metal, y por lo tanto es necesario eliminarlas.

Estas acciones pueden ser llevadas a cabo individualmente o en conjunto, por una diversidad de métodos y equipos. Una solución para añadir sustancias para tratamiento de metales es la de añadirlas directamente al metal fundido en forma de polvo, de gránulos o encapsuladas en un bote metálico (de aluminio o de cobre), al tiempo que se agita mecánicamente el metal fundido para asegurar una distribución efectiva a través de toda la masa fundida. También se pueden introducir agentes de tratamiento del metal en partículas mediante el uso de una lanza con una descarga libre situada por debajo de la superficie del metal fundido. Los aditivos en polvo o en granos se inyectan después por la lanza bajo presión usando un gas portador. La lanza es típicamente un tubo hueco de grafito o de carburo de silicio con un tubo insertado de acero de pared delgada, por el cual se hacen pasar los aditivos y el gas.

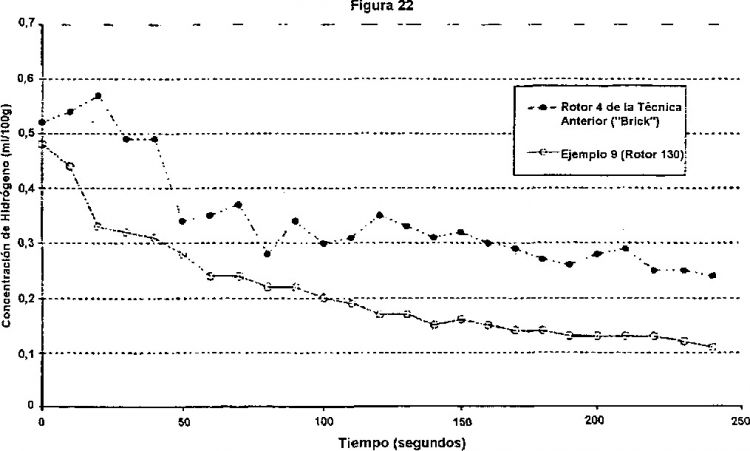

El desgasificado de metal fundido se lleva a cabo típicamente usando una unidad de desgasificar por rotación ("RDU"), aplicando para ello al metal fundido pequeñas burbujas de un gas inerte seco, tal como de cloro, de argón, de nitrógeno, o de una mezcla de los mismos. Corrientemente, esto se lleva a cabo usando un eje hueco al cual va fijado un rotor. En uso, el eje y el rotor son hechos girar y el gas es hecho pasar por el eje y dispersado en el metal fundido por medio del rotor. El uso de un rotor en vez de una lanza es más eficaz, ya que genera un gran número de burbujas muy pequeñas en la base de la masa fundida. Estas burbujas ascienden a través de la masa fundida y el hidrógeno se difunde en ellas antes de ser expulsadas a la atmósfera, cuando las burbujas llegan a la superficie. Las burbujas que ascienden recogen también las inclusiones y las llevan a la parte superior de la masa fundida de donde pueden ser espumadas.

Además de introducir gas para eliminar el hidrógeno (y las inclusiones de óxido), la unidad de desgasificar por rotación puede ser también usada para inyectar sustancias para tratamiento del metal (conocidas también como agentes de tratamiento) junto con el gas, por medio del eje, dentro de la masa fundida. Este método de inyección tiene inconvenientes similares a los de la inyección por lanza, por cuanto las sustancias para tratamiento del metal están expuestas a fusión parcial en el eje, que origine bloqueos, en particular cuando se use material en polvo. La introducción y el uso de flujos granulares resuelve muchas de las dificultades, como lo hacen los cambios en el diseño del equipo.

Un ejemplo de tal equipo para desgasificar y para tratamiento del metal es la Estación para Tratamiento de Metales ("MTS") desarrollada y comercializada bajo la misma marca comercial por Foseco. La primera unidad ("MTS") incluía una unidad de dosificación exacta para otras sustancias de tratamiento a ser añadidas por medio del eje y luego distribuidas por medio del rotor a través de la masa fundida.

Como una alternativa al uso del eje para introducir los agentes para tratamiento del metal, con el equipo más reciente (la unidad "MTS 1500" comercializada por Foseco) se añaden las sustancias de tratamiento directamente a la superficie de la masa fundida, en vez de hacerlo a través del eje y el rotor. En el MTS 1500, se usa la rotación del rotor y el eje, dentro de ciertos parámetros, para formar un torbellino alrededor del eje. Los agentes para tratamiento del metal se añaden después dentro del torbellino y son dispersados fácilmente por toda la masa fundida. Cualquier turbulencia que haya en la masa fundida conducirá a la introducción de aire, y a continuación conducirá a la formación de óxidos en el metal. Por lo tanto, el torbellino se emplea solamente en una pequeña parte del ciclo del tratamiento y una vez que se haya completado la etapa de mezclado se detiene (por ejemplo, mediante la aplicación de una placa deflectora). Un rotor eficaz creará un torbellino y dispersará los agentes de tratamiento tan rápidamente como sea posible, con objeto de mantener en el mínimo la turbulencia en la masa fundida. Después se lleva a cabo el desgasificado y la separación de los productos de la reacción de la masa fundida. La intensa acción de mezclado del torbellino inicial, seguida de la parte tranquila del ciclo (por ejemplo, después de que se haya bajado la placa deflectora) conduce a un uso eficiente de los agentes de tratamiento y a una calidad óptima de la masa fundida.

Un ejemplo de un dispositivo de rotación para uso en una unidad de desgasificar por rotación, con o sin una etapa de proceso adicional, tal como en una Estación de Tratamiento de Metales, es el "rotor XSR" (rotor 1 de la técnica anterior) que se ha descrito en el documento VO 2004/057045 y se ha representado en la Figura 1. El dispositivo de rotación 2 comprende un eje 4 que tiene un ánima 4a a su través, conectada por un extremo a un rotor 6 a través de una pieza de conexión tubular (no representada). El rotor 6 tiene forma en general de disco y comprende una parte superior anular (techo 8) y, espaciada de la misma, una parte inferior anular (base 10). Se ha previsto una cámara abierta 12 situada centrada en la base 10 y que se extiende hacia arriba hasta el techo 8. El techo 8 y la base 10 están conectados por cuatro divisores 14 que se extienden hacia fuera desde la periferia de la cámara 12 hasta la periferia del rotor 6. Un compartimiento 16 está definido entre cada par de divisores adyacentes 14, el techo 8 y la base 10. El borde...

Reivindicaciones:

1. Un dispositivo de rotación para tratar metal fundido, comprendiendo dicho dispositivo un eje hueco (30), en uno de cuyos extremos hay un rotor (40), teniendo dicho rotor (40) un techo (42) y una base (44), estando dicho techo (42) y dicha base (44) espaciados entre sí y conectados por una pluralidad de divisores (50);

estando definido un paso (52) entre cada par adyacente de divisores (50) y el techo (42) y la base (44), teniendo cada paso (52) una entrada (54) en una superficie interior del rotor (40) y una salida (56) en una superficie periférica del rotor (40), teniendo cada salida (56) un área de la sección transversal mayor que la de la respectiva entrada (54) y estando dispuesta radialmente hacia fuera desde la misma;

estando definido un camino para el flujo a través del eje (30) al interior de las entradas (54) de los pasos (52) y hacia fuera por las salidas (56); y

una cámara (48) en la cual puede tener lugar el mezclado del metal fundido y el gas, en que la cámara (48) está situada radialmente hacia dentro de las entradas (54) y tiene una abertura en la base (44) del rotor (40) y está en el camino del flujo entre el eje (30) y las entradas (54), de tal modo que en uso, cuando gira el dispositivo, el metal fundido es aspirado dentro de la cámara (48) a través de la base (44) del rotor (40), en donde se mezcla con el gas que pasa al interior de la cámara (48) desde el eje (30), siendo después bombeado el metal con dispersión de gas al interior de los pasos (52) a través de las entradas (54) antes de ser descargado desde el rotor (40) a través de las salidas (56);

en que se han previsto una pluralidad de primeros recortes (58a) en el techo (42) y se han previsto una pluralidad de segundos recortes (58b) en la base (44), estando cada uno de los recortes primeros y segundos (58a, 58b) contiguo a uno de los pasos (52).

2. Un dispositivo de rotación según la reivindicación 1, en el que cada primer recorte (58a) se extiende hacia dentro desde la superficie periférica exterior del rotor (40) y es contiguo a una salida (56).

3. Un dispositivo de rotación según la reivindicación 2, en el que la extensión de cada primer recorte (58a) en la superficie periférica no es mayor que la de la correspondiente salida (56).

4. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que cada primer recorte (58a) es en parte circular, y los primeros recortes (58a) están dispuestos simétricamente alrededor del rotor (40).

5. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que los segundos recortes (58b) tienen el mismo tamaño y la misma forma que los primeros recortes (58a).

6. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que el número de primeros recortes (58a) es igual al número de segundos recortes (58b).

7. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que el rotor (40) tiene tres, cuatro o cinco pasos (52).

8. Un dispositivo de rotación según la reivindicación 7, en el que el rotor (40) tiene cuatro pasos (52).

9. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que el rotor (40) tiene exactamente una salida (56) y exactamente uno de cada uno de los primeros y segundos recortes (58a, 58b) por paso (52).

10. Un dispositivo de rotación según una cualquiera de las reivindicaciones 1 a 8, en el que el rotor (160) tiene exactamente una salida (56), y exactamente dos primeros recortes (162a) y dos segundos recortes (162b) por paso (52).

11. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en cuanto están subordinadas a la reivindicación 6, en el que cada primer recorte (58a) en un paso (52) está en coincidencia total con el correspondiente segundo recorte (58b).

12. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que los recortes primeros y/o segundos (58a, 58b) se extienden hacia dentro en no más del 50%, y preferiblemente en no más del 40% del radio del rotor (40).

13. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que los recortes primeros y/o segundos (58a, 58b) se extienden hacia dentro en no menos del 10% y preferiblemente en no menos del 20% del radio del rotor (40).

14. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que la superficie periférica del rotor (40) en un plano ortogonal al eje geométrico del eje (30) es nominalmente un círculo, y la relación de la longitud del arco de la circunferencia del círculo separada en el techo (42) por el primer recorte o los primeros recortes (58a) o separada de la base (44) por el segundo recorte o los segundos recortes (58b), contigua a un paso dado (52), multiplicada por el número de pasos (52), a la circunferencia del círculo, es de al menos 0,3, y preferiblemente de al menos 0.6.

15. Un dispositivo de rotación según la reivindicación 14, en el que la relación es no superior a 0,9.

16. Un dispositivo de rotación según cualquiera de las reivindicaciones precedentes, en el que el eje (30) y el rotor (40) están formados por separado, estando los dos unidos entre sí por medios de fijación liberables.

17. Un rotor para uso en el dispositivo de rotación de una cualquiera de las reivindicaciones 1 a 16, teniendo dicho rotor un techo (42) y una base (44), estando dicho techo (42) y dicha base (44) espaciados entre sí y conectados por una pluralidad de divisores (50);

estando definido un paso (52) entre cada par de divisores (50) adyacentes y el techo (42) y la base (44), teniendo cada paso (52) una entrada (54) en una superficie interior del rotor (40) y una salida (56) en una superficie periférica del rotor (40), teniendo cada salida (56) un área de la sección transversal mayor que la de la respectiva entrada (54) y estando dispuesta radialmente hacia fuera desde la misma;

estando definido un camino para el flujo a través de las entradas (54) de los pasos (52) y hacia fuera por las salidas (56); y

una cámara (48) en la cual puede tener lugar el mezclado del metal fundido y el gas, en que la cámara (48) está situada radialmente hacia dentro de las entradas (54) y tiene una abertura en la base (44) del rotor (40) y está en el camino del flujo entre el eje (30) y las entradas (54), de tal modo que en uso, cuando gira el dispositivo, el metal fundido es aspirado a la cámara (48) a través de la base (44) del rotor (40) en donde se mezcla con el gas que pasa a la cámara (48) desde el eje (30), siendo después bombeado el metal con la dispersión de gas a los pasos (52) a través de las entradas (54), antes de ser descargado desde el rotor (40) a través de las salidas (56);

en que se han previsto una pluralidad de primeros recortes (58a) en el techo (42) y se han previsto una pluralidad de segundos recortes (58b) en la base (44), estando cada uno de los recortes primeros y segundos (58a, 58b) contiguo a uno de los pasos (52).

18. Una unidad (170) para tratamiento de metales, para desgasificar y/o para adición de sustancias para tratamiento del metal, que comprende el dispositivo de rotación de una cualquiera de las reivindicaciones 1 a 16.

19. Un método para tratar metal fundido, que comprende los pasos de:

(i) sumergir el rotor (40) y parte del eje (30) del dispositivo de rotación de una cualquiera de las reivindicaciones 1 a 16 en el metal fundido a ser tratado;

(ii) hacer girar el eje (30), y

(iii) hacer pasar gas y/o una o más sustancias de tratamiento por el eje (30) y al interior del metal fundido, por medio del rotor (40), y/o hacer pasar una o más sustancias de tratamiento directamente al metal fundido, para así tratar el metal.

20. El método según la reivindicación 19, en el que el metal a ser tratado se selecciona de entre el aluminio y sus aleaciones, el magnesio y sus aleaciones y el cobre y sus aleaciones.

21. El método según la reivindicación 19 o 20, en el que el gas hecho pasar en el paso (iii) es un gas inerte seco.

Patentes similares o relacionadas:

Desgasificación ultrasónica de metales fundidos, del 11 de Marzo de 2020, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico, una sonda alargada que comprende un primer extremo y un segundo extremo, el […]

Dispositivo ultrasónico con sistema de suministro de gas integrado, del 25 de Diciembre de 2019, de Southwire Company, LLC: Dispositivo ultrasonico que comprende: un transductor ultrasonico ; una sonda alargada (304, 510, […]

Refinación a fuego de cobre blíster, del 9 de Octubre de 2019, de Outotec (Finland) Oy: Un proceso de refinación a fuego de cobre blíster, que consta de los pasos: (a) proporcionar cobre blíster fundido dentro de un horno anódico; (b) oxidar […]

Fundición de escoria en procesos de hornos de ánodos, del 3 de Julio de 2019, de Outotec (Finland) Oy: Un método para fundir escoria de cobre y/o refinar cobre blíster, que comprende las etapas de: (a) cargar la escoria de cobre en un horno […]

Sondas ultrasónicas con salidas de gas para la desgasificación de metales fundidos, del 5 de Junio de 2019, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico ; una sonda ultrasónica unida al transductor, comprendiendo […]

Impulsor para dispersar gas en metal fundido, del 21 de Marzo de 2018, de PYROTEK, INC: Un impulsor para dispersar gas en metal fundido, comprendiendo el impulsor un cuerpo de impulsor que tiene una configuración de prisma rectangular […]

Lanzas para inyección sumergida superior, del 1 de Marzo de 2017, de OUTOTEC OYJ: Una lanza , para llevar a cabo una operación pirometalúrgica mediante inyección de lanza sumergida superior (TSL), en la que la lanza […]

Tapones para purga de gas que comprenden indicadores de desgaste, del 27 de Abril de 2016, de VESUVIUS CRUCIBLE COMPANY: Un tapón de purga de gas para soplar gas dentro de un recipiente metalúrgico que comprende: (a) Un cuerpo alargado hecho de un primer […]