Procedimiento de laminación por colada continuo y de alta eficiencia para la formación de una plancha de aleación de magnesio.

Un procedimiento para la laminación por colada (13) continua y eficiente de planchas de aleación de magnesio que comprende:

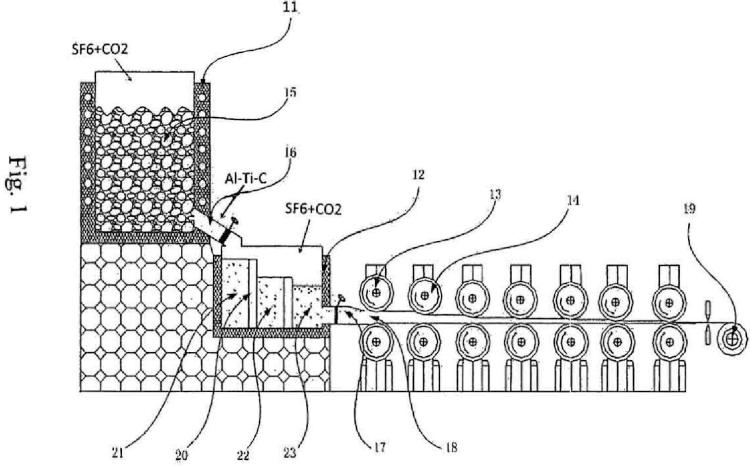

la provisión de varios hornos de inducción (11), un horno de resistencia (12), un rodillo de colada (13) y varios rodillos (14);

la adición de elementos metálicos a los hornos de inducción (11), en que los elementos metálicos comprenden lingotes de Mg (15) o aleación de Mg, los elementos metálicos se funden en los hornos de inducción (11) y después fluyen al horno de resistencia (12);

el control de la temperatura de la masa fundida de Mg en el horno de resistencia (12), en que hay al menos dos zonas de control de la temperatura comunicadas entre sí y la diferencia de temperaturas es constante;

la transferencia de la masa fundida de Mg a la zona de mordida (18) a través de una tubería de transferencia (17) y moldeo de la masa fundida de Mg para obtener una plancha de Mg, en que la temperatura de la masa fundida de Mg en la zona de mordida (18) es de 690 ± 10 °C;

la laminación de la plancha de Mg entre los rodillos (14), en que cada banda de rodillos (14) tiene una temperatura de trabajo de 250~350 °C y la diferencia de temperaturas es de ± 10 °C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CN2010/072579.

Solicitante: Shenzhen Sunxing Light Alloys Materials Co., Ltd.

Nacionalidad solicitante: China.

Dirección: Building A, Sunxing Plant Hi-Tech, Industrial District, Gongming Town, Guanguang Road, Baoan Shenzhen, Guangdong 518000 CHINA.

Inventor/es: CHEN,XUEMIN, LI,Jianguo, YE,QINGDONG, LIU,CHAOWEN, YU,YUEMING.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar el metal inmediatamente después de la colada continua (cajas a este efecto B21B 13/22; colada continua B22D 11/00, p. ej. en moldes dotados de rodillos B22D 11/06).

- B21B3/00 B21B […] › Laminado de materiales hechos a base de aleaciones especiales en la medida en que la naturaleza de la aleación exige o permite el empleo de métodos o de secuencias especiales (modificación de las propiedades metalúrgicas especiales de las aleaciones que no se refieren a la consolidación de la estructura, o a las propiedades mecánicas que resulten de ella C21D, C22F).

- B21B37/74 B21B […] › B21B 37/00 Dispositivos de control o métodos especialmente adaptados al laminado o a los productos obtenidos por laminado (métodos o dispositivos de medida especialmente adaptados al laminado de metales B21B 38/00). › Control de la temperatura, p. ej. por refrigeración o calefacción de los cilindros o del producto obtenido (B21B 37/32, B21B 37/44 tienen prioridad).

- B22D11/00 B […] › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C).

- B22D11/12 B22D […] › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Accesorios para el tratamiento ulterior o trabajo de las barras coladas in situ (laminado inmediatamente después de la colada continua B21B 1/46, B21B 13/22).

- B22D21/04 B22D […] › B22D 21/00 Colada de metales no férreos o de compuestos metálicos, en la medida en que sus propiedades metalúrgicas afectan al procedimiento de colada (equipos para la colada en vacío B22D 18/00 ); Utilización de composiciones apropiadas. › Colada de aluminio o magnesio.

- C22F1/06 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de magnesio o aleaciones basadas en él.

PDF original: ES-2546096_T3.pdf

Fragmento de la descripción:

Procedimiento de laminación por colada continuo y de alta eficiencia para la formación de una plancha de aleación de magnesio [0001] La presente invención se refiere los campos de la fundición, la deformación y el procesamiento de la forma y especialmente a un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio (Mg) .

ANTECEDENTES GENERALES

El Mg y las aleaciones de Mg fundidos tienen unas características muy activas y pueden generar fácilmente una combustión oxidativa. El Mg y las aleaciones de Mg fundidos pueden generar reacciones violentas con prácticamente todos los materiales incombustibles que contienen una aleación de aluminio (Al) e incluso causar violentas explosiones. Por lo tanto es necesario e indispensable aplicar medidas de protección para una producción segura y fiable. Para mayor brevedad, el Mg y las aleaciones de Mg fundidos se denominan masa fundida de Mg.

Los procesos de fabricación convencionales de planchas de aleación de Mg incluyen normalmente la fundición, el control de la temperatura, la laminación por colada, etc. Durante todo el proceso, deben aplicarse rigurosamente medidas de protección. El proceso de fundición emplea un horno de resistencia. El proceso de control de la temperatura emplea un par de hornos de resistencia para implementar el procesado previo de la masa fundida de Mg antes de la laminación por colada. La laminación por colada convencional es propensa a generar roturas y no permite conseguir una laminación por colada continua en absoluto y, debido al lento aumento de la temperatura del horno de resistencia, la eficiencia de producción es muy baja.

Por lo tanto, lo que se necesita es un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio que pueda superar o atenuar las deficiencias descritas anteriormente.

RESUMEN

Un objeto de la presente invención es proporcionar un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio [0006] Una realización ejemplar de la presente invención es un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio que incluye la provisión de varios hornos de inducción, un horno de resistencia, un rodillo de colada y varios rodillos; la adición de los elementos metálicos a los hornos de inducción, en que los elementos metálicos comprenden lingotes de Mg o aleación de Mg, los elementos metálicos se funden en los hornos de inducción y después se hacen fluir al horno de resistencia; el control de la temperatura de la masa fundida de Mg en el horno de resistencia, en el que hay al menos dos zonas de control de la temperatura comunicadas entre sí y la diferencia de temperaturas es constante; la transferencia de la masa fundida de Mg a la zona de mordida a través de una tubería de transferencia y el moldeo de la masa fundida de Mg para formar la plancha de Mg, en que la temperatura de la masa fundida de Mg en la zona de mordida es de 690 ± 10 °C; la laminación de la plancha de Mg entre los rodillos, en que cada banda de rodillos tiene una temperatura de trabajo de 250~350 °C y la diferencia de temperaturas es ± 10 °C.

Otras nuevas características y ventajas serán más evidentes a partir de la descripción detallada siguiente, tomada en conjunto con los dibujos acompañantes.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Los componentes en los dibujos no están necesariamente representados a escala, sino que el énfasis se pone en ilustrar claramente los principios de al menos una realización de la presente invención. En los dibujos, los mismos números de referencia designan partes correspondientes en las diferentes vistas y todas las vistas son esquemáticas.

La figura 1 es un esquema que muestra un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio de acuerdo con una realización de la presente invención.

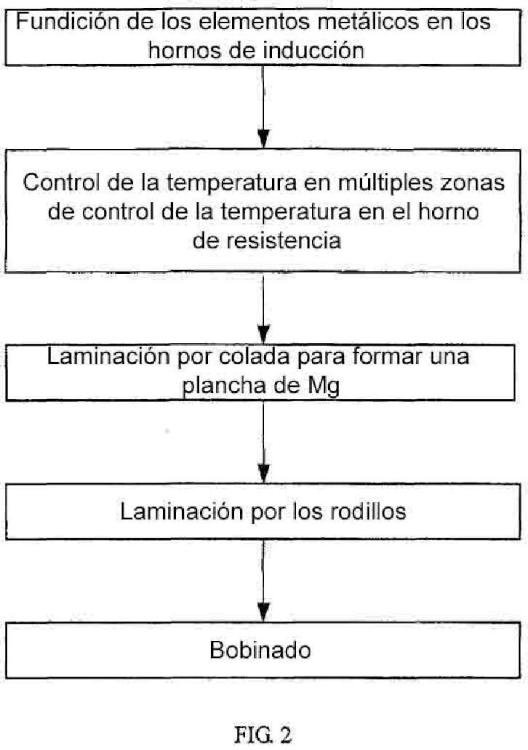

La figura 2 es un diagrama de flujo que muestra el procedimiento para la laminación por colada continua y eficiente

de planchas de aleación de magnesio.

DESCRIPCIÓN DETALLADA DE UNA REALIZACIÓN PREFERIDA

En referencia a las figuras 1 y 2, un procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio de acuerdo con una realización ejemplar de la presente invención incluye un horno de inducción 11, un horno de resistencia 12, un rodillo de colada 13 y una pluralidad de rodillos 14. El horno de inducción 11 está configurado para fundir un lingote de Mg puesto en dicho horno de inducción 11. La masa fundida de Mg fluye desde el horno de inducción 11 al horno de resistencia 12 a través de una tubería 16. El horno de resistencia 12 define al menos dos zonas de control de la temperatura con válvulas de rebose conectadas entre sí. Las zonas de control de la temperatura tienen una diferencia de temperatura constante y las temperaturas de cada una de las zonas de control de la temperatura se establecen en una secuencia de mayor a menor. La masa fundida de Mg del horno 12 fluye después a una zona de mordida 18 a través de una tubería de transferencia 17 para formar una plancha de aleación de Mg. La masa fundida de Mg tiene una temperatura de aproximadamente 690 ± 10 °C. La plancha de aleación de Mg pasa secuencialmente a través de los rodillos 14. Los rodillos 14 y la plancha de aleación de Mg tienen respectivamente una temperatura de aproximadamente 250~350 °C y existe una diferencia de temperatura de aproximadamente ± 10 °C en sentido ascendente a lo largo del eje de los rodillos 14.

En la realización ilustrada, al adoptar el horno de inducción 11, el tiempo de fundición del Mg se reduce ampliamente desde varias horas a no más de una hora, y el tiempo de producción de la plancha de aleación de Mg en el proceso se reduce de manera correspondiente. El horno de inducción 11 es un horno de frecuencia intermedia. Las varias zonas de control de la temperatura mejoran eficazmente la precisión del control de la temperatura en comparación con los hornos de resistencia tradicionales con una sola cavidad. En la realización ilustrada, las planchas de aleación de Mg tienen una continuidad mejorada a la temperatura de moldeo de laminación por colada de 690 ± 10 °C. Los rodillos 14 y la plancha de aleación de Mg mantienen respectivamente una temperatura de aproximadamente 250~350 °C y las planchas de aleación de Mg tienen una plasticidad mejorada incorporada con el refinado del grano cristalino de dichas planchas de aleación de Mg.

Para facilitar el embalaje y transporte, las planchas de aleación de Mg producidas por los rodillos 14 se 30 bobinan mediante un bobinador 19.

Dado que la masa fundida de Mg es activa, el horno de inducción 11 y el horno de resistencia 12 contienen un gas protector. El gas protector se distribuye sobre las superficies de la masa fundida de Mg del horno de inducción 11 y el horno de resistencia 12, respectivamente, impidiendo el contacto de la masa fundida de Mg con 35 el oxígeno. El horno de inducción 11 y el horno de resistencia 12 se operan estando cerrados herméticamente. En las entradas del horno de inducción 11 y del horno de resistencia 12, respectivamente, se disponen tapas de horno. Especialmente, la tapa de horno del horno de inducción 11 se abre para poner los lingotes de Mg en su interior cuando la masa fundida de Mg ha salido totalmente del horno de inducción 11 y dicho horno de inducción 11 está vacío, para impedir que la masa fundida de Mg entre en contacto con oxígeno o agua. Además, con el propósito de observar fácilmente las condiciones de la masa fundida de Mg, las tapas de los hornos tienen preferentemente orificios de observación configurados en las mismas. En la realización ilustrada, el gas protector puede ser una mezcla de SF6 y CO2.

El horno de resistencia 12 contiene una pluralidad de espaciadores 20, ordenados de mayor a menor 45 altura, que de este modo definen las varias zonas de control de la temperatura. Las zonas de control de la temperatura están comunicadas entre sí a través de espacios por encima de los espaciadores 20. El número de zonas de control de la temperatura puede ser de dos, tres, cuatro, cinco o más. Cuando hay dos zonas de control de la temperatura, el número de espaciadores 20 es uno. Cuando hay tres zonas de control de la temperatura, el número de espaciadores 20 es dos, y así sucesivamente. La descripción siguiente considera tres zonas de control 50 de la temperatura, por ejemplo.

Las zonas de control de la temperatura incluyen una primera zona de control de la temperatura 21, una segunda zona de control de la temperatura 22 y una... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la laminación por colada (13) continua y eficiente de planchas de aleación de magnesio que comprende:

la provisión de varios hornos de inducción (11) , un horno de resistencia (12) , un rodillo de colada (13) y varios rodillos (14) ;

la adición de elementos metálicos a los hornos de inducción (11) , en que los elementos metálicos comprenden 10 lingotes de Mg (15) o aleación de Mg, los elementos metálicos se funden en los hornos de inducción (11) y después fluyen al horno de resistencia (12) ;

el control de la temperatura de la masa fundida de Mg en el horno de resistencia (12) , en que hay al menos dos zonas de control de la temperatura comunicadas entre sí y la diferencia de temperaturas es constante;

la transferencia de la masa fundida de Mg a la zona de mordida (18) a través de una tubería de transferencia (17) y moldeo de la masa fundida de Mg para obtener una plancha de Mg, en que la temperatura de la masa fundida de Mg en la zona de mordida (18) es de 690 ± 10 °C;

la laminación de la plancha de Mg entre los rodillos (14) , en que cada banda de rodillos (14) tiene una temperatura de trabajo de 250~350 °C y la diferencia de temperaturas es de ± 10 °C.

2. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de magnesio según se reivindica en la reivindicación 1, en el que la plancha de Mg se bobina después de la laminación. 25

3. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que los elementos metálicos se funden en los hornos de inducción (11) y se refinan totalmente, se desescorifican y se después se agitan.

4. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que los hornos de inducción (11) y los hornos de resistencia contienen un gas protector.

5. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de 35 aluminio según se reivindica en la reivindicación 4, en que el gas protector es una mezcla de SF6 y CO2.

6. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que el horno de resistencia (12) contiene una pluralidad de espaciadores (19) , ordenados de mayor a menor altura, que de este modo definen las varias zonas de control de la temperatura, en que las zonas de control de la temperatura están comunicadas entre sí a través de espacios por encima de los espaciadores (19) .

7. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 6, en el que cada una de las zonas de control de la temperatura 45 comprende una unidad de resistencia térmica, una unidad de radiación y una unidad de mezclado, en que la unidad de resistencia térmica está configurada para proporcionar energía térmica a la masa fundida de Mg, la unidad de radiación está configurada para absorber energía térmica de la masa fundida de Mg, la unidad de mezclado está configurada para regular las temperaturas de las zonas de control de la temperatura, y además comprende una unidad de detección para detectar las temperaturas de las zonas de control de la temperatura y una unidad de 50 control para controlar la amplitud del intervalo de temperaturas de cada zona de control de la temperatura, en que la unidad de control es capaz de determinar una compensación de temperaturas en cada zona de control de la temperatura, de acuerdo con una señal de temperatura detectada y, entonces, enviar una señal de control a la unidad de resistencia térmica o a la unidad de radiación, en que cuando la señal de temperatura detectada corresponde a una temperatura mayor que una temperatura predeterminada, la unidad de resistencia térmica deja 55 de proporcionar energía térmica y la unidad de radiación reduce la temperatura hasta la temperatura predeterminada, y cuando la señal de temperatura detectada corresponde a una temperatura inferior a una temperatura predeterminada, la resistencia térmica proporciona energía térmica a las zonas de control de la temperatura hasta elevar la temperatura real hasta el valor predeterminado.

8. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 7, en el que las paredes laterales de las zonas de control de la temperatura están hechas de hierro, la unidad de resistencia térmica es una banda calefactora con un tubo cerámico por fuera de la banda calefactora.

9. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 6, en el que el número de zonas de control de la temperatura es de dos, tres, cuatro o cinco.

10. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 6, en el que las zonas de control de la temperatura comprenden una primera zona de control de la temperatura (21) de 900~800 °C, una segunda zona de control de la temperatura (22) de 800~700 °C y una tercera zona de control de la temperatura (23) de 700 °C.

11. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 10, en el que la tubería de transferencia (17) está dispuesta adyacente a la tercera zona de control de la temperatura.

12. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que la tubería de transferencia (17) presenta una válvula que está configurada para permitir o bloquear el paso de la masa fundida de Mg a su través, y en que las temperaturas de los rodillos (14) se ajustan mediante un módulo de temperatura dispuesto adyacente a la zona de laminación.

13. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 12, en el que la tubería de transferencia (17) tiene una entrada para refinadores del grano cristalino.

14. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que el módulo de temperatura está dispuesto adyacente a la zona de laminación.

15. El procedimiento para la laminación por colada continua y eficiente de planchas de aleación de aluminio según se reivindica en la reivindicación 1, en el que el número de hornos de inducción (11) es de dos o más 35 y en que los hornos de inducción (11) se conectan alternativamente al horno de resistencia (12) .

Patentes similares o relacionadas:

Dispositivo de protección frente a salpicaduras de soldadura con un sistema de limpieza integrado, y método de limpieza de dicho dispositivo, del 27 de Mayo de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Dispositivo de pantalla para salpicaduras de soldadura para la protección de salpicaduras inducidas por un sistema de soldadura de palanquillas, definiendo el […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Chapa de acero laminada en caliente y método de producción de la misma, del 22 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero laminada en caliente que comprende, como composición química, en % en masa: C: del 0,02 % al 0,10 %, Si: del 0,005 % al 0,1 %, Mn: del […]

Cinta de aleación amorfa ferromagnética con salientes superficiales reducidos, método de colado y aplicación de los mismos, del 1 de Abril de 2020, de METGLAS, INC.: Una cinta de aleación amorfa ferromagnética, que comprende: una aleación que tiene una composición representada por FeaSibBcCd, donde 80,5 ≤ […]

Lámina de acero para tratamiento térmico, del 12 de Febrero de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para tratamiento térmico que tiene una composición química que comprende, en % en masa: C: 0,05 a 0,50 %; Si: 0,50 a […]

Refinado de grano por ultrasonidos, del 15 de Enero de 2020, de Hans Tech, LLC: Un dispositivo de procesamiento de metal fundido que comprende: una estructura de contención de metal fundido para la recepción y transporte de metal fundido a lo largo […]

Equipo para colada continua o semicontinua de metal con disposición de llenado de metal mejorada, del 8 de Enero de 2020, de NORSK HYDRO ASA: Un aparato para colada continua o semicontinua de metal a baja presión, en particular colada con enfriamiento directo (ED), de objetos alargados […]

Lámina de acero para latas y método de fabricación de las mismas, del 11 de Diciembre de 2019, de JFE STEEL CORPORATION: Una placa de acero para latas que comprende: igual o menor que 0.0030% en masa de C; igual o menor que 0.02% en masa de Si; 0.05% […]