Dispositivo y método de verificación de superficies reflexivas y método de calibración.

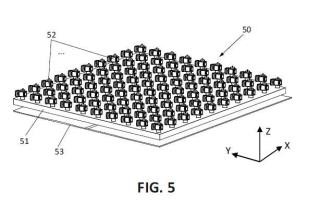

Un dispositivo (50) para verificar la geometría de una superficie reflexiva (53) sobre la que se ha definido una pluralidad de puntos de control que comprende una montura (51) sobre la que se encuentran dispuestos una pluralidad de dispositivos de medida (52),

estando el dispositivo (50) configurado para, durante su uso, disponerse frente a la superficie reflexiva (53) cuya geometría se desea verificar, de forma que cada dispositivo de medida (52) quede sustancialmente enfrentado a un punto de control de dicha superficie reflexiva (53) cuya geometría se va a medir, estando cada dispositivo de medida (52) configurado para tomar una medida relativa a la geometría de la superficie reflexiva (53) en dicho punto de control respectivo. Método de calibración de un dispositivo de verificación de la geometría de una superficie reflexiva. Método para verificar la geometría de una superficie reflexiva.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331102.

Solicitante: FUNDACION TEKNIKER.

Nacionalidad solicitante: España.

Inventor/es: OLARRA,Aitor, GÓMEZ-ACEDO,Eneko, KORTABERRÍA,Gorka.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q17/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 17/00 Dispositivos para indicar o medir sobre las máquinas herramientas (para el control automático o la regulación del movimiento de avance, de la velocidad de corte o de la posición de la herramienta o de la pieza B23Q 15/00). › utilizando medios ópticos.

- F24J2/16

- G01C9/06 FISICA. › G01 METROLOGIA; ENSAYOS. › G01C MEDIDA DE DISTANCIAS, NIVELES O RUMBOS; TOPOGRAFIA; NAVEGACION; INSTRUMENTOS GIROSCOPICOS; FOTOGRAMETRIA O VIDEOGRAMETRIA (medida del nivel de líquidos G01F; radio navegación, determinación de la distancia o velocidad mediante la utilización de efectos de propagación, p. ej. efecto Doppler, tiempo de propagación, de ondas de radio, disposiciones análogas que utilicen otras ondas G01S). › G01C 9/00 Medida de la inclinación, p. ej. mediante inclinómetros, mediante niveles. › Medios de indicación o lectura eléctricos o fotoeléctricos.

- G12B5/00 G […] › G12 DETALLES O PARTES CONSTITUTIVAS DE INSTRUMENTOS. › G12B DETALLES DE CONSTRUCCIÓN O PARTES CONSTITUTIVAS DE INSTRUMENTOS O DETALLES O PARTES CONSTITUTIVAS COMPARABLES DE OTROS APARATOS, NO PREVISTOS EN OTRO LUGAR. › Regulación de la posición o de la actitud, p. ej. nivel de instrumentos o de otros aparatos, o de sus partes constitutivas; Compensación de efectos de inclinación o de aceleración, p. ej. para aparatos de óptica.

Fragmento de la descripción:

DISPOSITIVO Y MÉTODO DE VERIFICACIÓN DE SUPERFICIES REFLEXIVAS Y

MÉTODO DE CALIBRACIÓN

Campo de la invención

La presente invención pertenece al campo de las plantas solares de grandes dimensiones para generar energía. En particular, se refiere a las superficies reflexivas (es decir, que reflejan radiación óptica) que concentran la radiación solar en estas plantas y a los sistemas para verificar la geometría de estas superficies reflexivas.

Antecedentes de la invención

Actualmente hay un gran interés en la fabricación de plantas solares de grandes dimensiones para generar energía. Una de las tecnologías más punteras es la basada en plantas de tecnología de torre. La técnica utiliza un conjunto de espejos o superficies reflexivas (llamados heliostatos) que siguen al sol y concentran la radiación solar en uno o varios receptores que se encuentran en la parte superior de una torre. Desde el receptor o receptores el calor es transferido a un fluido caloportador, por ejemplo agua, que será la fuente de vapor para a su vez producir electricidad. Esta tecnología es muy eficiente debido a las altas temperaturas a que se puede operar. También son de destacar las plantas de tecnología cilindroparabólica, basadas en un conjunto de espejos cilindroparabólicos (concentradores cilindroparabólicos, CCP) que se colocan sobre una estructura de forma que puedan seguir el movimiento del sol. La radiación solar captada es concentrada sobre un tubo receptor que lleva en su interior un fluido capaz de absorber el calor. El fluido alcanza así altas temperaturas y transmite la energía térmica al vapor de agua, que será la fuente de vapor para a su vez generar electricidad. Especialmente en el caso de superficies reflexivas destinadas a usarse en plantas solares para generar energía, interesa que el espejo se aproveche al 100%. En esta aplicación, los heliostatos se diseñan para que sean prácticamente planos. Posibles defectos que pueden presentarse son defectos de borde o en las esquinas, por ejemplo.

Un elemento clave en estas plantas son las superficies reflexivas que concentran la radiación solar. Un aspecto a controlar en estas superficies reflexivas reside en la

geometría. Para que las superficies concentren la radiación solar en la zona de interés, su forma debe ser adecuada. Actualmente hay varias soluciones para llevar a cabo el control en línea de fabricación o montaje de aspectos geométricos de las superficies reflexivas. El parámetro de mayor interés es la dirección de la normal a la superficie, pues es lo que controla la capacidad de concentración de la misma. A continuación se mencionan algunas soluciones que se están aplicando para llevar a cabo este control de aspectos geométricos de superficies reflexivas para aplicaciones de concentración de energía solar.

El sistema QDEC (del inglés, Quantum Dot Enhanced Cell) es un sistema de medición óptico para la inspección y control en línea de espejos solares planos o curvados. Se basa en la técnica de deflectometría con patrón de franjas y permite además de caracterizar geométricamente la superficie (análisis de la distorsión del patrón sobre el espejo), estudiar el rendimiento óptico de la misma. Ofrece una gran resolución de puntos (250000) sobre la superficie y una altísima velocidad de medición (hasta 5sg) y obtención de resultados, pero su mayor inconveniente reside en la limitada precisión de los resultados (0.3mrad).

El sistema FORMSCAN-SOLAR de Isra Glass Vision es un sistema de inspección 3D en línea completamente automático para la medición de formas en placas curvas y en cualquier dimensión. Se basa en la reflexión sobre la superficie de un patrón de franjas y en la determinación de su distorsión mediante análisis de imagen mediante varias cámaras. El sistema ofrece la medición en tiempo real de alrededor de 1.000.000 puntos/m2. La precisión del sistema ronda los 0,1 mm. El procesamiento de datos determina las desviaciones de la forma general, así como la distorsión óptica reflectada.

Los sistemas anteriores se basan principalmente en la técnica de deflectometría por franjas, permitiendo obtener una alta resolución en superficies especulares de concentración solar. Son sistemas más rápidos que los basados en barrido láser y su precisión es mayor debido a una inspección estática. Su principal limitación consiste en la precisión de los resultados, del orden de 0,2 mrad. En aplicaciones con mayores requerimientos de precisión, esta tecnología no es adecuada para dar respuesta a las especificaciones solicitadas. La figura 1 ilustra un esquema que representa la técnica de deflectometría con patrón de franjas para medir un espejo o superficie reflexiva 12. El espejo 12 se mide observando cómo una cámara 13 ve reflejada en el espejo 12 una pantalla 11. Para facilitar la reconstrucción de la geometría del espejo 12, en la pantalla 11 se generan franjas 14 que se proyectan y son

reflejadas en el espejo 12. A partir de las deformaciones que el espejo 12 produce en las franjas (franjas 16 observadas por la cámara 13) es posible determinar la geometría del propio espejo.

Por otra parte, VISprofile, de la empresa MARPOSS, es un sistema 3D basado en perfilometría óptica de alta precisión para la inspección de la forma de espejos de CCP. Los resultados son las coordenadas de los puntos de la superficie y los gradientes de la superficie en dichos puntos. La velocidad es de 40s/m y la precisión es aproximadamente de 50prad. El sistema consta de una array de luces situado sobre el foco del panel y una guía 10 lineal sobre la cual se mueve la cámara que obtiene las imágenes que se analizan para obtener los resultados. Es un sistema adaptable a la inspección en línea o en laboratorio.

La empresa SANDIA ha desarrollado los sistemas AIMFAST y SOFAST, que son sistemas de medición ópticos basados en deflectometría de franjas para la alineación en planta y 15 medición del mapa de normales de facetas de distintas estructuras de concentración. La figura 2 ilustra un ejemplo de estos sistemas. Los dibujos de la izquierda y derecha representan dos esquemas de un mismo sistema. Un proyector 23 proyecta puntos 2x (a diferencia del sistema de la figura 1, en el que se proyectan franjas) sobre una pantalla objetivo (pantalla target) 21 que se reflejan en un espejo 22. Una cámara 24 registra las 20 deformaciones que el espejo 22 produce en los puntos. A partir de estas deformaciones que el espejo 22 produce en los puntos es posible determinar la geometría del propio espejo 22.

Por otra parte, VSHOT (del inglés, Video Scanning Hartmann Optical Tester) es una herramienta de trazado de rayos basada en láser para medir, tanto en laboratorio como en 25 campo, el error de pendiente de espejos concentradores solares 34. VSHOT usa un escáner basado en láser 31 situado junto a una pantalla 35 y controlado por ordenador 32 y adquisición de imagen mediante cámara digital 33 para proporcionar datos de contorno de superficie óptica. Esto se muestra esquemáticamente en la figura 3.

A su vez, la empresa Marposs comercializa el sistema de medida móvil llamado VISfield, que permite el alineamiento de espejos inferiores montados en los CCP basado en la visión de múltiples imágenes y calcula el factor de interceptación y el gradiente de la superficie en múltiples puntos y corrige la posición de los puntos de apoyo. Es un sistema que observa la reflexión de los puntos del tubo colector sobre el espejo mediante un raíl lineal con una

cámara motorizada. El sensor se monta sobre un remolque que se estabiliza hidráulicamente para obtener las medidas.

Todos los sistemas anteriores son específicos para medir espejos de campos solares de 5 concentración, ya sea en planta o en campo. A continuación se mencionan algunas técnicas de medición de espejos de propósito general.

Por ejemplo, la técnica de la reflexión láser (láser-radar) se basa en un sistema láser que mide la distancia a un objeto siempre y cuando la superficie sea mínimamente difusa. 10 Mediante la distancia y lectura de dos codificadores permite posicionar puntos en el espacio con precisión y obtener una nube de puntos densa de manera automática previa programación de la estrategia de barrido. Con la nube es posible cuantificar la desviación frente a la forma nominal.

Por último, a continuación se citan brevemente otras técnicas utilizadas en otros campos de la técnica que requieren menores incertidumbres de medición:

Por ejemplo, en el ámbito de la fabricación de ópticas de elevada precisión, tales como telescopios, se utilizan las técnicas de interferometría Fizeau, disposiciones con sensores 20 Shack-Hartmann y técnicas de perfilometría óptica.

...

Reivindicaciones:

1Un dispositivo (50) para verificar la geometría de una superficie reflexiva (53) sobre la que se ha definido una pluralidad de puntos de control, caracterizado por que comprende 5 una montura (51) sobre la que se encuentran dispuestos una pluralidad de dispositivos de medida (52), estando el dispositivo (50) configurado para, durante su uso, disponerse frente a la superficie reflexiva (53) cuya geometría se desea verificar, de forma que cada dispositivo de medida (52) quede sustancialmente enfrentado a un punto de control de dicha superficie reflexiva (53) cuya geometría se va a medir, estando cada dispositivo de medida 10 (52) configurado para tomar una medida relativa a la geometría de la superficie reflexiva (53)

en dicho punto de control respectivo.

2.- El dispositivo (50) de la reivindicación 1, donde dichos dispositivos de medida (52) están dispuestos sobre la montura (51) formando un array de M x M elementos.

3.- El dispositivo (50) de cualquiera de las reivindicaciones anteriores, donde el número de dispositivos de medida (52) coincide con el número de puntos de control definidos sobre la superficie reflexiva (53) cuya geometría se desea medir.

4.- El dispositivo (50) de cualquiera de las reivindicaciones anteriores, donde dicha medida

relativa a la geometría de la superficie reflexiva (53) tomada por cada dispositivo de medida (52) en cada punto de control de la superficie reflexiva (53) es la orientación de la normal de la superficie reflexiva (53).

5.- El dispositivo (50) de cualquiera de las reivindicaciones anteriores, donde el dispositivo

(50) está configurado para, durante su uso, disponerse en un plano sustancialmente perpendicular a la normal media de dicha superficie reflexiva (53).

6.- El dispositivo (50) de cualquiera de las reivindicaciones anteriores, donde dichos 30 dispositivos de medida (52) son autocolimadores.

7.- Un método de calibración de un dispositivo de verificación de la geometría de una superficie reflexiva, caracterizado por las etapas de:

-disponer un array de M x M dispositivos de medida (a1 a2 a3 a4) sobre una montura, siendo

M un número natural mayor que 1;

-situar dicha montura frente a un espejo de calibración sobre el que se ha definido al menos M x M puntos de control (bi b2 b3 b4), de forma que cada dispositivo de medida (ai a2 a3 a4) quede sustancialmente enfrentado a un punto de control de dicho espejo de calibración (bi

b2b3 b4);

-para cada uno de los dos ejes perpendiculares a la normal que forma un haz de luz incidente procedente de cada dispositivo de medida (ai a2a3a4) sobre cada respectivo punto de control del espejo de calibración (E b2 b3 b4), en cada uno de dichos dispositivos de medida (ai a2 a3 a4), tomar una primera medida de la luz reflejada en dicho punto de control (m¡x, m¡y), donde dicha primera medida (m¡x, miy) es representativa de la orientación relativa entre el eje correspondiente del dispositivo de medida y la normal al espejo de calibración en dicho punto de control (bi b2b3b4);

-girar 905 o bien dicha montura o bien dicho espejo de calibración, manteniéndose la montura frente al espejo de calibración, de forma que los dispositivos de medida (ai a2a3a4) quedan sustancialmente enfrentados a un punto de control del espejo de calibración (bi b2b3 b4) diferente del punto de control al que quedó enfrentado cada dispositivo de medida antes del giro;

-para cada uno de los dos ejes anteriores, en cada uno de dichos dispositivos de medida (ai a2 a3 a4), tomar una segunda medida de la luz reflejada en el punto de control al que está enfrentado (b3 bi b4 b2) dicho dispositivo de medida, donde dicha segunda medida (mkx, mky) es representativa de la orientación relativa entre el eje correspondiente del dispositivo de medida y la normal al espejo de calibración en dicho punto de control (b3 bi b4b2);

-para cada uno de los dos ejes anteriores, a partir de las correspondientes 2 x M x M medidas tomadas (mix, mkx; miy, mky) obtener un valor de corrección anx any correspondiente a cada dispositivo de medida n, donde anx es la corrección que debe aplicarse a las medidas tomadas en un primer eje en un dispositivo de medida n y any es la corrección que debe aplicarse a las medidas tomadas en un segundo eje en un dispositivo de medida n, donde n es un número natural que varía entre 1 y M x M.

8.-Un método para verificar la geometría de una superficie reflexiva (53) sobre la que se ha definido una pluralidad de puntos de control, caracterizado por las etapas de:

-disponer una pluralidad de dispositivos de medida (52) sobre una montura (51);

-situar dicha montura (51) frente a una superficie reflexiva (53) cuya geometría se desea verificar, sobre la que se ha definido una pluralidad de puntos de control, de forma que cada

dispositivo de medida (52) quede sustancialmente enfrentado a un punto de control de dicha superficie reflexiva (53);

-en cada dispositivo de medida (52) n, tomar una medida mnx, mny relativa a la geometría de la superficie reflexiva (53) en el punto de control enfrentado sustancialmente a cada 5 dispositivo de medida, donde mnx es la medida de la desviación en un primer eje tomada con el dispositivo de medida n y mny es la medida de la desviación en un segundo eje tomada con el dispositivo de medida n;

-aplicar a cada medida anterior una corrección anx any , donde anx es la corrección que debe aplicarse a las medidas tomadas en un primer eje en un dispositivo de medida n y any es la 10 corrección que debe aplicarse a las medidas tomadas en un segundo eje en un dispositivo de medida n.

9.- El método de la reivindicación 8, donde dichos dispositivos de medida (52) están dispuestos sobre la montura (51) formando un array de M x M elementos.

10.- El método de cualquiera de las reivindicaciones 8 ó 9, donde el número de dispositivos de medida (52) coincide con el número de puntos de control definidos sobre la superficie reflexiva (53) cuya geometría se desea medir.

11.- El método de cualquiera de las reivindicaciones 8 a 10, donde dicha medida relativa a la

geometría de la superficie reflexiva (53) tomada por cada dispositivo de medida (52) en cada punto de control de la superficie reflexiva (53) es la orientación de la normal de la superficie reflexiva (53).

12.- El método de cualquiera de las reivindicaciones 8 a 11, donde dichos dispositivos de

medida (52) son autocolimadores.

13.- El método de cualquiera de las reivindicaciones 8 a 12, donde dichos valores de corrección anx any han sido obtenidos a partir del método de calibración de la reivindicación

7.

Patentes similares o relacionadas:

Dispositivo de mandril y método, del 18 de Marzo de 2020, de In-Situ Oilfield Services Limited: Un dispositivo de mandril que tiene al menos dos mandíbulas para agarrar un objeto (T), y un mecanismo de ajuste configurado para ajustar el centro rotacional […]

Dispositivo de biopsia con elemento de corte interior, del 15 de Enero de 2020, de SENORX, INC.: Sonda para un dispositivo de biopsia de tejido para acceder a y recoger una muestra de tejido de un sitio diana dentro de un paciente que comprende: […]

Método para mecanizado e inspección de piezas de trabajo, del 13 de Noviembre de 2019, de Agie Charmilles SA: Método para mecanizado de piezas de trabajo e inspección de una superficie de pieza de trabajo procesada en una máquina herramienta , comprendiendo el método […]

Módulo de mecanización, conjunto de accesorio para módulo de mecanización, y procedimiento de puesta en marcha de un módulo de mecanización, del 9 de Octubre de 2019, de Watch Out SA: Conjunto de accesorios para módulo de mecanización por arrancado de virutas, que comprende: por lo menos un portaherramientas provisto de una […]

Procedimiento y dispositivo para detectar y corregir una ubicación espacial de una pieza de trabajo sostenida en un dispositivo de posicionamiento, del 4 de Septiembre de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para detectar y corregir una ubicación espacial de una pieza de trabajo no simétrica en rotación sostenida en un dispositivo de posicionamiento […]

Procedimiento y dispositivo de control para equipo de motor, del 7 de Agosto de 2019, de PELLENC: Dispositivo de control para un equipo de motor, que comprende al menos un sensor y una tarjeta electrónica de control del equipo en función de […]

Aparato para el remachado, del 7 de Agosto de 2019, de COMAU S.P.A.: Aparato para aplicar remaches en una parte (π) de una superficie plana de una pieza (P), en el que dicha parte (π) de la superficie plana define un eje operativo […]

Sistema robótico autónomo supervisado para inspección y procesamiento de superficie compleja, del 24 de Abril de 2019, de CARNEGIE MELLON UNIVERSITY: Un sistema para realizar procesamiento de superficie en un objeto tridimensional en un entorno de trabajo que comprende: una base estacionaria […]