Aparato para la producción de una masilla lista para el uso mediante la mezcla de un componente aglomerante y de uno endurecedor.

Aparato (100) para la mezcla de al menos dos componentes, particularmente de un componente aglomerante (A) de un recipiente en forma de bote (90) con una placa de base (95) que cierra el recipiente por el lado de la base,

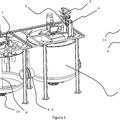

con una abertura de salida (96), que en el estado de funcionamiento del aparato (100) está abierta o está cerrada mediante una lámina, y de un componente endurecedor (B) de un recipiente en forma de cartucho (91), dando lugar a una mezcla pastosa para la producción de una masilla lista para el uso, para el enmasillado de superficies de por ejemplo, carrocerías de vehículos, comprendiendo el aparato una placa de base (10) de forma rectangular, respectivamente una sujeción (33) dispuesta delante de una placa de aparato (30) sobre la placa de base (10) para el recipiente en forma de bote (90) para el componente aglomerante (A) y para el recipiente en forma de cartucho para el componente endurecedor (B), un primer vástago de émbolo (40) desplazable longitudinalmente, dispuesto en paralelo con respecto a la placa de base (10), con una placa de émbolo (41) de forma circular dispuesta en un extremo, que ha de colocarse en el espacio interior del recipiente en forma de bote (90), con un diámetro exterior que se corresponde con el diámetro interior del recipiente en forma de bote (90), y un segundo vástago de émbolo (42) desplazable longitudinalmente, dispuesto en paralelo con respecto a la placa de base (10), con una placa de émbolo (43) de forma circular que ha de disponerse en un extremo en el espacio interior del recipiente en forma de cartucho, con un diámetro exterior que se corresponde con el diámetro interior del recipiente en forma de cartucho (91), caracterizado porque la placa del aparato (30) tiene una configuración tipo bloque y que el aparato (100) comprende

- una placa de aparato (30) en forma de placa dispuesta con colocación en vertical sobre la placa de base (10) en una de sus dos zonas finales con aberturas de entrada (31, 32) configuradas en uno de los dos lados de la placa (30a, 30b) para el suministro del componente aglomerante (A) y para el suministro del componente endurecedor (B) y con aberturas de salida (31a, 32a) configuradas en el otro lado de la placa (30b) contrario, estando conectadas las aberturas de entrada (31, 32) y las aberturas de salida (31a, 32a) a través de canales de suministro (31b, 32b) en el interior de la placa del aparato (30);

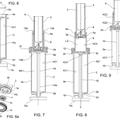

- un dispositivo de mezcla (1) separable y reemplazable en el lado de la placa (30b) de la placa del aparato (30) contrario al que presenta la abertura de salida (31a, 32a), consistente en una pieza de estator (16) fija y en una pieza de rotor (19) accionada mediante motor dispuesta en ésta, habiendo configurado entre las dos piezas cilíndricas (16, 19) un espacio anular que forma la cámara de mezcla (14), presentando la placa del aparato (30) en la zona de las dos aberturas de salida (31a, 32a), una sujeción para una fijación separable del dispositivo de mezcla (1), que está configurada como conexión enchufable y estando configurada la conexión de tal manera, que las aberturas de salida (31a, 32a) de la placa del aparato (30) se corresponden con aberturas de entrada (17a, 17b) del dispositivo de mezcla (1), de manera que la placa del aparato (30) presenta aberturas de entrada (31, 32) y aberturas de salida (31a, 32a) para el componente aglomerante (A) y para el componente endurecedor (B) y canales de suministro (31b, 32b) que unen las aberturas de entrada (31, 32) con las aberturas de salida (31a, 32a), así como una sujeción para el dispositivo de mezcla (1) que puede unirse funcionalmente con la placa del aparato (30);

y un accionamiento manual (50) para un movimiento de avance controlable dependiente de la longitud de carrera de los dos vástagos de émbolo (40, 42), para el control del acceso de las cantidades correspondientemente necesarias de componentes (A) y (B) desde los recipientes (90, 91) al dispositivo de mezcla (1) para lograr un resultado de endurecimiento de la masilla producida, presentando el accionamiento manual (50) para el accionamiento y para el avance, así como para la recuperación de los dos vástagos de émbolo (40, 42), una palanca de accionamiento (51) giratoria con una sección de palanca (51a) más corta ligeramente acodada, que se mantiene con su extremo (51b) en una carcasa (55) configurada en forma de U a modo de alojamiento, que se sujeta sobre la placa de base (10), y que está conectada de tal manera con el extremo (51b) de su sección acodada (51a) con un árbol de accionamiento (52) que se extiende transversalmente con respecto a la dirección longitudinal de los vástagos de émbolo (40, 42), alojado de manera giratoria en la carcasa (55) tipo alojamiento, que se pone en movimiento de giro en caso de un movimiento de giro de la palanca de accionamiento (51), el árbol de accionamiento(52), que porta dos ruedas dentadas (56, 57), que en el caso de un giro de la palanca de accionamiento (51) y un giro producido al mismo tiempo del árbol de accionamiento (52), para un avance predeterminado de los vástagos del émbolo (40, 42), se engranan en los dientes de las barras dentadas de los vástagos de émbolo (40, 42), estando la palanca de accionamiento (51) con su extremo libre (51b) dirigido hacia el árbol de accionamiento (52), de su sección de palanca (51a) acodada, en unión positiva con un resorte (58) y provista de un trinquete de bloqueo (60) configurado como una palanca angular (61) con dos brazos con los dos brazos de palanca (62, 63), que está alojado de manera giratoria en la palanca de accionamiento (51) y cuyo brazo de palanca (63) dirigido hacia el árbol de accionamiento (52) se engrana con su extremo (63a) terminado en punta en una rueda dentada (63) dispuesta sobre el árbol de accionamiento (52) con flancos de dientes (66) asimétricos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/050834.

Solicitante: VOSSCHEMIE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Esinger Steinweg 50 25436 Uetersen ALEMANIA.

Inventor/es: VOSS,KLAUS, VOSS,DIETER, BUTZLAFF,SABINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes.

- B01F15/00 B01F […] › Accesorios para mezcladores.

- B01F15/02 B01F […] › B01F 15/00 Accesorios para mezcladores. › Mecanismos de alimentación o de evacuación.

- B01F3/08 B01F […] › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de líquidos con líquidos; Emulsión.

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

PDF original: ES-2546868_T3.pdf

Fragmento de la descripción:

Aparato para la producción de una masilla lista para el uso mediante la mezcla de un componente aglomerante y de uno endurecedor La presente invención se refiere a un aparato para la producción de masillas listas para el uso mediante la mezcla de un componente aglomerante y de uno endurecedor según el preámbulo de la reivindicación 1.

Este tipo de aparatos para la mezcla de al menos dos componentes se utilizan por ejemplo, en la producción de masillas, mezclándose un componente endurecedor con una proporción de un 1 2% a un componente aglomerante, para producir una masilla endurecible. El dispositivo de mezcla presenta aberturas de entrada para el suministro de los componentes correspondientes, a través de las cuales se añaden los componentes a la cámara de mezcla de un dispositivo de mezcla. Los componentes se almacenan en recipientes de recepción preconectados, como recipientes en forma de bote o cartuchos, siendo el dispositivo de mezcla parte de una instalación para la puesta a disposición de masillas.

Estado de la técnica

Un dispositivo de este tipo para la producción de una masilla lista para el uso para el enmasillado de superficies, que se refieren por ejemplo, a carrocerías de vehículos, se conoce del documento DE 203 07 518 U1. El dispositivo tiene dos recipientes de almacenamiento dispuestos en una estación de base, estando lleno uno de ellos con un componente aglomerante, concretamente un componente de masilla, y el otro con un componente endurecedor. Con la ayuda de una instalación de dosificación se suministran los dos componentes respectivamente a través de un canal de suministro de manera continua a una cámara de mezcla, en la que los componentes entran en contacto entre sí. La cámara de mezcla está formada a partir de una sección de tubo flexible de un tubo flexible que presenta flexibilidad, al que se enganchan por el lado exterior rodillos de presión, que comprimen la sección de tubo flexible y al mismo tiempo la impulsan de manera circundante alrededor de un eje longitudinal. Mediante la fricción que se genera en este caso y la adhesión de los componentes a la pared interior del tubo flexible, se mezclan los componentes entre sí. Después de que la mezcla ha atravesado la sección de tubo flexible, llega hasta una abertura de salida que se proporciona en el tubo flexible, de la que sale de manera continua del tubo flexible. La pared del tubo flexible consiste en un material plástico estanco al aire, de manera que el aire que rodea el tubo flexible durante el proceso de mezcla no puede acceder a la mezcla y puede integrarse en éste en forma de poros o rechupes.

Por el documento DE 20 2005 005 833 U1 se conoce un sistema de aparatos para mezclar un componente aglomerante y un componente endurecedor, dando lugar a una mezcla pastosa para la producción de una masilla lista para el uso para el enmasillado de superficies de por ejemplo, carrocerías de vehículos, con una placa de soporte dispuesta en un componente del aparato, con una abertura de entrada para el suministro del componente aglomerante desde un recipiente de almacenamiento dispuesto sobre la placa de soporte y con al menos otra abertura de entrada para el suministro del componente endurecedor desde un recipiente de almacenamiento dispuesto sobre la placa de soporte y con aberturas de salida conectadas con las aberturas de entrada a través de canales de suministro de la placa de soporte y un dispositivo de mezcla que puede unirse de manera funcional con la placa de soporte con una cantidad de aberturas de entrada del dispositivo de mezcla correspondientes con las aberturas de salida en correspondencia con la cantidad de aberturas de salida, que presenta una pieza de estator tipo cilindro hueco con una abertura de entrega para la mezcla, configurada en su pared y una pieza de rotor dispuesta de manera concéntrica en ésta y que puede girarse alrededor de un eje longitudinal, con una cámara de mezcla configurada a modo de espacio anular entre la pieza de estator y la pieza de rotor, extendiéndose varios primeros dientes mezcladores formados en la pieza de estator radialmente hacia el interior y varios segundos dientes mezcladores formados en la pieza de rotor radialmente hacia el exterior, hacia el interior de la cámara de mezcla, para mover unos contra otros los dientes mezcladores en la pieza de estator mediante un movimiento de rotación de la pieza de rotor, para lograr una mezcla de los componentes, presentando la pieza de estator al menos una abertura de entrada conectada con la cámara de mezcla, para el componente endurecedor y estando dispuestos los primeros dientes mezcladores en al menos un primer plano de dientes mezcladores y los segundos dientes mezcladores en al menos un segundo plano de dientes mezcladores, estando desplazados entre sí los planos de los dientes mezcladores axialmente en dirección del eje longitudinal a modo de niveles, de manera que los segundos dientes mezcladores de la pieza de rotor circulan radialmente en los correspondientes espacios intermedios de los primeros dientes mezcladores de la pieza de estator, proporcionándose varios planos de dientes mezcladores en la pieza de rotor y en la pieza de estator.

Mediante este dispositivo se mezclan de tal manera entre sí los componentes de mezcla, que la mezcla se endurece de manera fiable. En primer lugar esto se logra debido a que se proporcionan dos recipientes de almacenamiento y que estos recipientes de almacenamiento están conectados a través de canales de suministro separados con la cámara de mezcla. Con la ayuda de una instalación de dosificación, puede transportarse la mezcla de manera continua a través de la cámara de mezcla a través de una abertura de entrega dispuesta en la pieza de estator.

El documento EP 1 900 443 A2 describe un sistema de aparatos para la producción de una masilla lista para el uso mediante la mezcla de un componente aglomerante y de uno endurecedor. Este sistema de aparatos para mezclar al menos dos componentes, particularmente de un componente aglomerante A y de un componente endurecedor B,

dando lugar a una mezcla pastosa o líquida para la producción de una masilla lista para el uso para el enmasillado de superficies, de por ejemplo, carrocerías de vehículos, comprende una placa de soporte con una abertura de entrada para el suministro del componente aglomerante A desde un recipiente de almacenamiento dispuesto sobre la placa de soporte y con al menos otra abertura de entrada para el suministro del componente endurecedor B desde un recipiente de almacenamiento dispuesto sobre una placa de soporte y con aberturas de salida conectadas con las aberturas de entrada a través de canales de suministro de la placa de soporte, y un dispositivo de mezcla que puede conectarse de manera funcional con la placa de soporte, con una cantidad de aberturas de entrada del dispositivo de mezcla correspondientes con las aberturas de salida en correspondencia con la cantidad de las aberturas de salida de la placa de soporte, que presenta una pieza de estator tipo cilindro hueco con una abertura de entrega configurada en su pared, para la mezcla, y una pieza de rotor dispuesta concéntricamente en ésta que puede girarse alrededor de un eje longitudinal, con una cámara de mezcla configurada a modo de espacio anular entre la pieza de estator y la pieza de rotor, extendiéndose varios primeros dientes mezcladores formados en la pieza de estator radialmente hacia el interior y varios segundos dientes mezcladores formados en la pieza de rotor radialmente hacia el exterior, hacia el interior de la cámara de mezcla, para mover unos contra otros los dientes mezcladores en la pieza de estator mediante un movimiento de rotación de la pieza de rotor para lograr una mezcla de los componentes A y B, presentando la pieza de estator al menos una, preferiblemente dos, aberturas de entrada conectadas con la cámara de mezcla, para el componente endurecedor B y estando dispuestos los primeros dientes mezcladores en al menos un primer plano de dientes mezcladores y los segundos dientes mezcladores en al menos un segundo plano de dientes mezcladores, estando desplazados entre sí los planos de los dientes mezcladores axialmente en dirección del eje longitudinal a modo de niveles, de manera que los segundos dientes mezcladores de la pieza de rotor circulan radialmente en los correspondientes espacios intermedios de los primeros dientes mezcladores de la pieza de estator, proporcionándose varios planos de dientes mezcladores en la pieza de rotor y/o en la pieza de estator, siendo preferiblemente la cantidad de los planos de dientes mezcladores en la pieza de rotor y en la pieza de estator, igual, portando la pieza de estator una sujeción anular en su extremo alejado de las aberturas de entrada para la conexión funcional entre el dispositivo de mezcla... [Seguir leyendo]

Reivindicaciones:

1. Aparato (100) para la mezcla de al menos dos componentes, particularmente de un componente aglomerante (A) de un recipiente en forma de bote (90) con una placa de base (95) que cierra el recipiente por el lado de la base, con una abertura de salida (96) , que en el estado de funcionamiento del aparato (100) está abierta o está cerrada mediante una lámina, y de un componente endurecedor (B) de un recipiente en forma de cartucho (91) , dando lugar a una mezcla pastosa para la producción de una masilla lista para el uso, para el enmasillado de superficies de por ejemplo, carrocerías de vehículos, comprendiendo el aparato una placa de base (10) de forma rectangular, respectivamente una sujeción (33) dispuesta delante de una placa de aparato (30) sobre la placa de base (10) para el recipiente en forma de bote (90) para el componente aglomerante (A) y para el recipiente en forma de cartucho para el componente endurecedor (B) , un primer vástago de émbolo (40) desplazable longitudinalmente, dispuesto en paralelo con respecto a la placa de base (10) , con una placa de émbolo (41) de forma circular dispuesta en un extremo, que ha de colocarse en el espacio interior del recipiente en forma de bote (90) , con un diámetro exterior que se corresponde con el diámetro interior del recipiente en forma de bote (90) , y un segundo vástago de émbolo (42) desplazable longitudinalmente, dispuesto en paralelo con respecto a la placa de base (10) , con una placa de émbolo (43) de forma circular que ha de disponerse en un extremo en el espacio interior del recipiente en forma de cartucho, con un diámetro exterior que se corresponde con el diámetro interior del recipiente en forma de cartucho (91) , caracterizado porque la placa del aparato (30) tiene una configuración tipo bloque y que el aparato (100) comprende -una placa de aparato (30) en forma de placa dispuesta con colocación en vertical sobre la placa de base (10) en una de sus dos zonas finales con aberturas de entrada (31, 32) configuradas en uno de los dos lados de la placa (30a, 30b) para el suministro del componente aglomerante (A) y para el suministro del componente endurecedor (B) y con aberturas de salida (31a, 32a) configuradas en el otro lado de la placa (30b) contrario, estando conectadas las aberturas de entrada (31, 32) y las aberturas de salida (31a, 32a) a través de canales de suministro (31b, 32b) en el interior de la placa del aparato (30) ; -un dispositivo de mezcla (1) separable y reemplazable en el lado de la placa (30b) de la placa del aparato (30) contrario al que presenta la abertura de salida (31a, 32a) , consistente en una pieza de estator (16) fija y en una pieza de rotor (19) accionada mediante motor dispuesta en ésta, habiendo configurado entre las dos piezas cilíndricas (16, 19) un espacio anular que forma la cámara de mezcla (14) , presentando la placa del aparato (30) en la zona de las dos aberturas de salida (31a, 32a) , una sujeción para una fijación separable del dispositivo de mezcla (1) , que está configurada como conexión enchufable y estando configurada la conexión de tal manera, que las aberturas de salida (31a, 32a) de la placa del aparato (30) se corresponden con aberturas de entrada (17a, 17b) del dispositivo de mezcla (1) , de manera que la placa del aparato (30) presenta aberturas de entrada (31, 32) y aberturas de salida (31a, 32a) para el componente aglomerante (A) y para el componente endurecedor (B) y canales de suministro (31b, 32b) que unen las aberturas de entrada (31, 32) con las aberturas de salida (31a, 32a) , así como una sujeción para el dispositivo de mezcla (1) que puede unirse funcionalmente con la placa del aparato (30) ; y -un accionamiento manual (50) para un movimiento de avance controlable dependiente de la longitud de carrera de los dos vástagos de émbolo (40, 42) , para el control del acceso de las cantidades correspondientemente necesarias de componentes (A) y (B) desde los recipientes (90, 91) al dispositivo de mezcla (1) para lograr un resultado de endurecimiento de la masilla producida, presentando el accionamiento manual (50) para el accionamiento y para el avance, así como para la recuperación de los dos vástagos de émbolo (40, 42) , una palanca de accionamiento (51) giratoria con una sección de palanca (51a) más corta ligeramente acodada, que se mantiene con su extremo (51b) en una carcasa (55) configurada en forma de U a modo de alojamiento, que se sujeta sobre la placa de base (10) , y que está conectada de tal manera con el extremo (51b) de su sección acodada (51a) con un árbol de accionamiento (52) que se extiende transversalmente con respecto a la dirección longitudinal de los vástagos de émbolo (40, 42) , alojado de manera giratoria en la carcasa (55) tipo alojamiento, que se pone en movimiento de giro en caso de un movimiento de giro de la palanca de accionamiento (51) , el árbol de accionamiento (52) , que porta dos ruedas dentadas (56, 57) , que en el caso de un giro de la palanca de accionamiento (51) y un giro producido al mismo tiempo del árbol de accionamiento (52) , para un avance predeterminado de los vástagos del émbolo (40, 42) , se engranan en los dientes de las barras dentadas de los vástagos de émbolo (40, 42) , estando la palanca de accionamiento (51) con su extremo libre (51b) dirigido hacia el árbol de accionamiento (52) , de su sección de palanca (51a) acodada, en unión positiva con un resorte (58) y provista de un trinquete de bloqueo (60) configurado como una palanca angular (61) con dos brazos con los dos brazos de palanca (62, 63) , que está alojado de manera giratoria en la palanca de accionamiento (51) y cuyo brazo de palanca (63) dirigido hacia el árbol de accionamiento (52) se engrana con su extremo (63a) terminado en punta en una rueda dentada (63) dispuesta sobre el árbol de accionamiento (52) con flancos de dientes (66) asimétricos.

2. Aparato según la reivindicación 1, caracterizado porque el aparato (100) está configurado de tal manera, a) que el suministro del componente aglomerante (A) y del componente endurecedor (B) hacia la cámara de mezcla (14) del dispositivo de mezcla (1) se produce de tal manera, que se suministra una cantidad reducida de componente endurecedor (B) mediante expansión de las microburbujas de aire como inyección previa frente al suministro del componente aglomerante (A) hacia la cámara de mezcla (14) , presentando el aparato (100) para

una expansión eficaz de las microburbujas de aire, un recipiente tipo cartucho (91) lleno hasta la mitad o en tres cuartas partes con componente endurecedor (B) , estando dispuesta la abertura de salida (32a) de la placa del aparato (30) para la salida del componente endurecedor (B) con una separación de la abertura de entrada (17b) de la cámara de mezcla (14) del dispositivo de mezcla (1) de preferiblemente 1 mm para una longitud de recorrido de 1 mm para el flujo del componente endurecedor (B) hacia la cámara de mezcla (14) , presentando el canal de suministro (32b) para el componente endurecedor de la placa del aparato (30) para el componente endurecedor (B) , en una sección (32b) dispuesta adyacente a la abertura de salida (32a) de la placa del aparato (30) , un diámetro de 1, 5 mm o 1, 6 mm, y donde antes del inicio del proceso de mezcla continuo, se inyecta o se introduce mediante inyección mediante la expansión de las microburbujas de aire, una cantidad de 0, 1 gramos a 5, 0 gramos de componente endurecedor B en la cámara de mezcla (14) del dispositivo de mezcla (1) , y/o b) que el canal de suministro (32b) presenta para el componente endurecedor (B) que presenta una viscosidad más reducida frente a la viscosidad del componente aglomerante (A) , un diámetro de 1, 5 mm a 1, 6 mm en la zona de su sección final (32b) , estando dispuesto el dispositivo de mezcla (1) en la placa del aparato (30) en la zona de sus aberturas de salida (31a, 32a) para los dos componentes (A) y (B) de tal manera, que la abertura de salida (32a) para el componente endurecedor (B) de la placa del aparato (30) entra en contacto con la abertura de entrada (17b) o perforación de entrada para el componente endurecedor (B) de la cámara de mezcla (14) y es coincidente con ésta, correspondiéndose la separación de la abertura de salida (32a) hasta la abertura de entrada (17b) de la cámara de mezcla (14) con el grosor de la pared de la pared de la cámara de mezcla (14a) de 1 mm, correspondiéndose la longitud del recorrido para el flujo del componente endurecedor (B) desde la abertura de salida (32a) de la placa del aparato (30) hasta la cámara de mezcla (14) del dispositivo de mezcla (1) con el grosor de la pared de la pared de la cámara (14a) de la cámara de mezcla (14) .

3. Aparato según la reivindicación 2, caracterizado porque para evitar un reflujo del componente endurecedor (B) tras la supresión de la presión ejercida sobre la masa endurecedora, hay dispuesta en el canal de suministro (32b) para el componente endurecedor (B) de la placa del aparato (30) , una válvula antirretorno (110) , que se ajusta de tal manera, que en caso ya de la presión más reducida sobre la válvula antirretorno (110) debido a la masa endurecedora que retrocede, la válvula antirretorno (110) se cierra, de manera que se impide un reflujo.

4. Aparato según una de las reivindicaciones anteriores 1 a 3, caracterizado porque el accionamiento de la pieza de rotor (19) del dispositivo de mezcla (1) está configurado como un motor eléctrico dispuesto en una carcasa (70) .

5. Aparato según una de las reivindicaciones anteriores 1 a 4, caracterizado porque el dispositivo de mezcla (1) se sujeta y se fija de tal manera entre la placa del aparato (30) y la carcasa (70) para el accionamiento, que el dispositivo de mezcla (1) es reemplazable, pudiendo modificarse para el reemplazo del dispositivo de mezcla (1) , la separación entre la placa del aparato (30) y la carcasa (70) para el accionamiento.

6. Aparato según una de las reivindicaciones anteriores 1 a 5, caracterizado porque el dispositivo de mezcla (1) está colocado de tal manera, que durante el funcionamiento, el árbol de accionamiento del accionamiento está engranado con la pieza de rotor (19) del dispositivo de mezcla (1) , correspondiéndose los tubos de empalme de entrada (17a, 17b) para el componente aglomerante (A) y el componente endurecedor (B) con las aberturas de salida (31a, 32a) de la placa del aparato (30) para el componente aglomerante (A) y el componente endurecedor (B) .

7. Aparato según una de las reivindicaciones anteriores 1 a 6, caracterizado porque para el accionamiento de los dos vástagos de émbolo (40, 42) , éstos están configurados como barras dentadas o están provistos de un dentado en sus zonas dirigidas hacia la placa de base (10) .

8. Aparato según una de las reivindicaciones anteriores 1 a 7, caracterizado porque para el encendido y el apagado del accionamiento mediante motor eléctrico para la pieza de rotor (19) del dispositivo de mezcla (1) se proporciona en el extremo libre (51c) de la palanca de accionamiento (51) configurada de manera tubular, un interruptor (59) , preferiblemente un interruptor de presión, estando dispuestas las conducciones eléctricas desde el interruptor (59) hasta el accionamiento, en el espacio interior de la palanca de accionamiento (51) .

9. Aparato según una de las reivindicaciones anteriores 1 a 8, caracterizado porque el dispositivo de mezcla (1) presenta una pieza de estator (16) tipo cilindro hueco con una abertura de entrega (21) configurada en su pared, para la mezcla, y una pieza de rotor (19) dispuesta concéntricamente en ésta y que puede girar alrededor de un eje longitudinal (20) , con una cámara de mezcla (14) configurada a modo de espacio anular entre la pieza de estator

(16) y la pieza de rotor (19) , extendiéndose varios primeros dientes mezcladores (23) formados en la pieza de estator (16) radialmente hacia el interior y varios segundos dientes mezcladores (24) formados en la pieza de rotor

(19) radialmente hacia el exterior, hacia el interior de la cámara de mezcla (14) , para mover unos contra otros los dientes mezcladores (23, 24) en la pieza de estator mediante un movimiento de rotación de la pieza de rotor (19) , para lograr una mezcla de los componentes (A, B) , presentando la pieza de estator (16) una abertura de entrada (17a) para el componente aglomerante (A) y la pieza de estator (16) una abertura de entrada (17b) para el componente endurecedor conectada con la cámara de mezcla (14) , y estando dispuestos los primeros dientes mezcladores en al menos un primer plano de dientes mezcladores y los segundos dientes mezcladores (24) en al menos un segundo plano de dientes mezcladores, estando desplazados entre sí los planos de los dientes mezcladores axialmente en dirección del eje longitudinal (20) a modo de niveles, de manera que los segundos

dientes mezcladores (24) de la pieza de rotor (19) circulan radialmente en los correspondientes espacios intermedios de los primeros dientes mezcladores (23) de la pieza de estator, proporcionándose varios planos de dientes mezcladores en la pieza de rotor (19) y/o en la pieza de estator (16) , siendo la cantidad de los planos de dientes mezcladores en la pieza de rotor (19) y en la pieza de estator (16) , igual.

10. Aparato según una de las reivindicaciones anteriores 1 a 9, caracterizado porque la sujeción del dispositivo de mezcla (1) de la placa del aparato (30) es separable y está configurada de tal manera, que se logra un ajuste de la abertura de entrada (17a) para el componente aglomerante (A) en el dispositivo de mezcla (1) con la abertura de salida (31a) para el componente aglomerante (A) de la placa del aparato (30) , y al mismo tiempo un ajuste de la abertura de entrada (17b) para el componente endurecedor (B) en el dispositivo de mezcla (1) con la abertura de salida (32a) para el componente endurecedor (B) de la placa del aparato (30) .

11. Aparato según una de las reivindicaciones anteriores 1 a 10, caracterizado porque el recipiente en forma de bote (90) para el componente aglomerante (A) presenta una forma cilíndrica con una sección transversal en forma de círculo, configurando un borde (96) circundante de una placa de base (95) introducida, con una abertura de salida (96) , que está dispuesta en la placa de la base (95) centralmente o no centralmente, estando provisto el recipiente en forma de bote (90) de una lámina (300) dispuesta sobre la superficie de la pared interior (95a) de la placa de base

(95) y que cierra la abertura de salida (96) del recipiente en forma de bote (90) , habiendo dispuesta una instalación de corte (400) tipo cuchilla o que presenta dientes de sierra que actúa funcionalmente en la zona de la abertura de salida (96) sobre la lámina (300) o en una sección de lámina (300) en la zona de la abertura de salida (96) del recipiente en forma de bote (90) durante el proceso de estrujado del componente aglomerante (A) hacia el exterior del recipiente en forma de bote (90) , consistente en dos piezas moldeadas (401, 402) configuradas a modo de hoja de sierra dispuestas a modo de cruz, con los dientes de sierra (403) dirigidos en la zona de la abertura de salida (96) hacia la sección de lámina (301) para cortar y abrir la lámina (300) o la sección de lámina (301) para la liberación de la abertura de salida (96) del recipiente en forma de bote (90) para la salida del componente aglomerante (A) , estando dispuesta la instalación de corte (400) en la zona de la abertura de salida (96) del recipiente en forma de bote (90) o en la zona de la abertura de entrada (31) de la placa del aparato (30) para el componente aglomerante (A) .

12. Aparato según la reivindicación 11, caracterizado porque la instalación de corte (400) para cortar y abrir la lámina (300) o una sección de lámina (301) en la zona de la abertura de salida (96) del recipiente en forma de bote (90) , está dispuesta de tal manera en la zona de la pared exterior de la placa de base (95) del recipiente en forma de bote, que durante o tras la colocación del recipiente en forma de bote (90) sobre la placa del aparato (30) , en la zona de su abertura de entrada (31) para el componente aglomerante (A) , al ejercerse presión mediante la masa del componente aglomerante (A) durante el primer proceso de estrujado, los dientes de la instalación de corte (400) rasgan la sección de lámina (301) que cierra la abertura de salida (96) mediante incisiones, preferiblemente centrales, para la configuración de secciones de lámina (301a) tipo lóbulo que se desvían, liberando una abertura para dejar pasar la masa del componente aglomerante (A) .

13. Aparato según una de las reivindicaciones 11 o 12, caracterizado porque la instalación de corte (400) , en caso de que el recipiente en forma de bote (90) esté dispuesto sobre la placa del aparato (30) con el dispositivo de mezcla (1) , está dispuesta de tal manera en la zona de la abertura de entrada (31) de la placa del aparato (30) que se corresponde con la abertura de salida (96) del recipiente en forma de bote (90) , que la instalación de corte (400) entra en contacto con la lámina (300) en la zona de la abertura de salida (96) del recipiente en forma de bote (90) , pudiendo presionarse mediante el componente aglomerante (A) presionado contra la abertura de salida (96) del recipiente en forma de bote (90) , la sección de lámina (301) que se encuentra en la zona de la abertura de salida (96) , contra la instalación de corte (400) y siendo destruible y rasgable mediante incisiones para la liberación de la salida del componente aglomerante (A) de la abertura de salida (96) del recipiente en forma de bote (90) .

14. Aparato según una de las reivindicaciones anteriores 11 a 13, caracterizado porque la instalación de corte

(400) es un componente integrado del recipiente en forma de bote y está dispuesta en la zona de la abertura de salida (96) en la placa de base (95) del recipiente en forma de bote (90) por debajo de la sección de lámina (301) que cierra la abertura de salida (96) .

15. Aparato según una de las reivindicaciones anteriores 11 a 14, caracterizado porque el recipiente en forma de bote (90) para el componente aglomerante (A) presenta una forma cilíndrica con una sección transversal en forma circular o con otra forma geométrica con configuración de la sección trasversal correspondiente, configurándose un borde (90a) circundante de una placa de base (95) introducida, con la abertura de salida (96) .

16. Aparato según una de las reivindicaciones anteriores 11 a 15, caracterizado porque en la zona de la abertura de salida (96) hay formado en la superficie de la pared exterior de la placa de base (95) del recipiente en forma de bote (90) , un tubo de salida de empalme (99) que se estrecha cónicamente, que en caso de que el recipiente en forma de bote (90) esté colocado sobre la placa del aparato (30) , puede introducirse en la abertura de entrada (31) de la placa del aparato (30) para el componente aglomerante (A) .

17. Aparato según una de las reivindicaciones anteriores 11 a 16, caracterizado porque la instalación de corte

(400) consiste en al menos una pieza moldeada (401) tipo cuchilla o configurada a modo de hoja de sierra, con

dientes de corte o de sierra (403) tipo cuchilla dirigidos hacia la abertura de salida (96) del recipiente en forma de bote (90) .

18. Aparato según una de las reivindicaciones anteriores 11 a 17, caracterizado porque la instalación de corte (400) consiste en dos piezas moldeadas (401, 402) con dientes de sierra (403) , configuradas a modo de hoja de sierra, unidas entre sí a modo de cruz o introducidas la una en la otra, presentando cada pieza moldeada (401, 402) dientes de sierra (403) dirigidos hacia la abertura de salida (96) del recipiente en forma de bote (90) .

19. Aparato según una de las reivindicaciones anteriores 17 o 18, caracterizado porque todos los dientes de sierra (403) de cada una de las piezas moldeadas (401, 402) de la instalación de corte (400) presentan la misma altura.

20. Aparato según una de las reivindicaciones anteriores 17 o 20, caracterizado porque cada pieza moldeada (401, 402) presenta una fila de dientes, en la que cada segundo diente de sierra presenta una altura mayor frente a los otros dientes de sierra.

21. Aparato según una de las reivindicaciones anteriores 17 o 18, caracterizado porque cada pieza moldeada (401, 402) presenta una fila de dientes (Z) , en la que los correspondientes dientes más exteriores presentan una altura mayor frente a los demás dientes, pudiendo presentar en el caso de hojas de sierra dispuestas a modo de cruz, los dientes de la zona central una altura mayor frente a los demás dientes.

22. Aparato según una de las reivindicaciones anteriores 17 a 21, caracterizado porque la fila de dientes (Z) de cada una de las piezas moldeadas (401, 402) presenta un transcurso curvado hacia el exterior en forma de arco.

23. Aparato según una de las reivindicaciones anteriores 17 a 21, caracterizado porque cada pieza moldeada (401, 402) presenta una fila de dientes (Z) de secciones de filas de dientes que se extienden cónicamente hacia el centro de la pieza moldeada (401, 402) , transformándose las zonas finales más exteriores de las dos filas de dientes (Z, Z1) en secciones tipo cuchilla afiladas.

24. Aparato según una de las reivindicaciones anteriores 17 a 21, caracterizado porque cada pieza moldeada (401, 402) consiste en dos filas de dientes que presentan respectivamente al menos dos dientes, que se extienden cónicamente hacia el centro de la pieza moldeada (401, 402) , transformándose las zonas finales más exteriores en dientes configurados a modo de espiga o a modo de punta de flecha.

25. Aparato según una de las reivindicaciones anteriores 17 a 24, caracterizado porque los dientes de las filas de dientes de las piezas moldeadas (401, 402, 401, 402) están afilados.

26. Aparato según una de las reivindicaciones anteriores 1 a 16, caracterizado porque la lámina (300) del recipiente en forma de bote (90) consiste en un material plástico, configurado de manera lisa, o provisto de un estriado o plisado.

27. Aparato según una de las reivindicaciones anteriores 1 a 26, caracterizado porque el aparato (100) presenta de manera visible una instalación de señalización óptica (350) conectada con la fuente de corriente para el accionamiento del dispositivo de mezcla (1) , como una luz de señalización (351) que emite una luz blanca o de color y/o una instalación de señalización acústica (360) , como un cuerno de señalización o una sirena (361) , estando dispuestas las dos instalaciones de señalización (350, 360) de manera preferida en la carcasa (70) que aloja el accionamiento mediante motor eléctrico, y que se activan durante una puesta en marcha del aparato (100) durante un periodo de tiempo predeterminado de dos o tres o también más, minutos, mediante iluminación y/o emisión de señal.

28. Aparato según una de las reivindicaciones anteriores 1 a 27, caracterizado porque sobre la placa de base (10) del aparato (100) hay dispuestos dos recipientes (35, 36) para el alojamiento de dispositivos de mezcla usados y no usados.

Patentes similares o relacionadas:

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]

Un sistema de análisis y reutilización de líquidos residuales, del 29 de Julio de 2020, de Ozbekoglu Ith. Ihc. Ins. Muh. Ltd. Ti: Un aparato de análisis y reutilización de líquidos residuales, el líquido residual que es agua residual, que comprende:

al menos un equipo de análisis […]

Un sistema de análisis y reutilización de líquidos residuales, del 29 de Julio de 2020, de Ozbekoglu Ith. Ihc. Ins. Muh. Ltd. Ti: Un aparato de análisis y reutilización de líquidos residuales, el líquido residual que es agua residual, que comprende:

al menos un equipo de análisis […]

Aparato de síntesis y método, del 8 de Julio de 2020, de Touchlight IP Limited: Un aparato de síntesis que comprende: un recipiente de reacción que tiene un primer puerto inferior y un segundo puerto superior; […]

Dispositivo y método para el tratamiento de metal líquido con alto cizallamiento, del 1 de Julio de 2020, de Cassinath, Zen: Un dispositivo de tratamiento de metal líquido con alto cizallamiento que comprende: un tambor que posee un eje longitudinal […]

Dispositivo y método de aireación modular, del 17 de Junio de 2020, de EMD Millipore Corporation: Dispositivo de aireación para la aireación de un fluido dentro de un biorreactor, que comprende: un elemento de base; una pluralidad de […]

Sistema de mezcla de composición precursora de aerosol para un dispositivo de administración de aerosol, del 17 de Junio de 2020, de RAI Strategic Holdings, Inc: Un sistema de mezcla de composición precursora de aerosol, que comprende: un recipiente fuente configurado para contener una composición precursora […]

Dispositivo de amasado de funcionamiento continuo, del 17 de Junio de 2020, de Zeppelin Systems GmbH: Dispositivo de amasado de funcionamiento continuo con un espacio de artesa dispuesto entre una entrada y una salida , que presenta un espacio de amasado […]

Un aparato para mezclar y suministrar cemento óseo, del 3 de Junio de 2020, de SUMMIT MEDICAL LIMITED: Un dispositivo para mezclar material de cemento óseo, el dispositivo comprende: un cuerpo de mezcla que tiene una cámara , y en el […]