Útil y procedimiento para la fabricación de piezas de materiales compuestos fuera de autoclave.

Útil (9) para la fabricación de piezas de material compuesto fuera de autoclave que comprende una mesa de apilado (11);

un cabezal(15) desplazable sobre dicha mesa de apilado (11) dotado de: medios automáticos para la colocación de cintas (19) de material compuesto; medios de compactación del material compuesto y medios deemisión de microondas (25) para curar el material compuesto. Lainvención también se refiere a un procedimiento para la fabricación de piezas de material compuesto fuera de autoclave, que comprende las siguientes etapas: a) colocar material compuesto en formade cintas sobre un útil con la forma de la pieza a fabricar, compactándolo y curándolo parcialmente seguidamente a su colocación,hasta completar una capa de la pieza; b) repetir la etapa a) hasta completar el apilado de la pieza y c) curar, hasta el grado decurado requerido, la última capa de la pieza.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2006/070124.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SANCHEZ GOMEZ,JOSE, AVILA DOMINGUEZ,RAFAEL, BUTRAGUEÑO MARTINEZ,ASUNCION.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

PDF original: ES-2471374_T3.pdf

Fragmento de la descripción:

ïtil y procedimiento para la fabricaciïn de piezas de materiales compuestos fuera de autoclave

Campo de invenciïn La presente invenciïn se refiere a un ïtil y a un procedimiento de fabricaciïn de piezas de materiales compuestos y mïs en particular, a un ïtil y un procedimiento de fabricaciïn fuera de autoclave cuyos resultados sean comparables a los procedimientos que incluyen una etapa de curado en autoclave.

Antecedentes de la invenciïn Los materiales compuestos son cada vez mïs atractivos para una gran variedad de utilizaciones en diversas industrias como Ia industria aeronïutica, Ia industrial naval, Ia industria automovilïstica ï Ia industria deportiva debido a su alta resistencia y a su relaciïn resistencia-peso.

Los materiales compuestos mïs utilizados en dichas industrias son los consistentes en fibras o haces de fibra embebidos en una matriz de resina termoestable o termoplïstica, en forma de material preimpregnado ï "prepreg".

Una pieza de material compuesto estï formada por una pluralidad de capas de material preimpregnado. Cada capa de material preimpregnado estï formada por fibras o haces de fibras que pueden estar entrecruzadas entre sï formando distintos estilos de tejido o que pueden estar orientadas en una sola direcciïn formando cintas unidireccionales. Estas fibras o haces de fibras se encuentran impregnadas con resinas (ya sean termoestables o termoplïsticas) que en muchos casos se encuentran parcialmente polimerizadas.

En Ia actualidad y principalmente en Ia industria aerospacial se utilizan de forma masiva materiales compuestos de matriz orgïnica y fibra continua principalmente basados en resinas epoxïdicas y fibras de carbono.

El uso de este tipo de piezas se ha ido incrementando, especialmente en Ia industria aeronïutica, hasta alcanzar Ia situaciïn presente en Ia que los materiales compuestos de matriz epoxïdica y fibra de carbono pueden considerarse Ia opciïn mïs empleada en una gran diversidad de elementos estructurales. Esta situaciïn ha fomentado y sigue fomentando el desarrollo de procedimientos de fabricaciïn capaces de producir elementos con Ia calidad requerida de una forma repetitiva y con un coste de fabricaciïn adecuado.

En Io que concierne a Ia disposiciïn de capas de material preimpregnado para Ia "construcciïn" de una pieza de material compuesto, existen diversos mïtodos en funciïn de los medios de los que se dispone para su posicionamiento y en particular el apilado manual y el apilado automïtico.

En el apilado manual, un operario coloca las distintas capas de material preimpregnado con el tamaïo y orientaciïn que se requiera.

En el apilado automïtico, un sistema robotizado se encarga de colocar las distintas capas de material preimpregnado con Ia orientaciïn y posiciïn requerida y cortarlas a una longitud especïfica.

Dentro del apilado automïtico existen dos tipos fundamentales en funciïn del material preimpregnado del que se parta y de su ancho al apilarlo:

- ATL ("automatic lay-up") : el sistema robotizado posiciona el material preimpregnado en forma de tiras mïs o menos anchas para cubrir superficies planas o de curvatura simple.

-FP ("fiber placement") : el sistema robotizado posiciona conjuntos de tiras muy estrechas para cubrir superficies de doble curvatura.

El proceso de fabricaciïn de piezas de materiales compuestos a partir de esta pluralidad de capas (laminado) requiere generalmente una compactaciïn para obtener el volumen de fibra deseado y eliminar huecos y aire atrapado del material compuesto y un proceso de curado con el que se consigue el entrecruzamiento de las cadenas polimïricas de la resina que impregna las fibras.

Tradicionalmente estas piezas han sido fabricadas mediante Ia aplicaciïn de presiïn y vacïo como medio de compactaciïn) y Ia aplicaciïn de calor (como medio para conseguir el entrecruzamiento de las cadenas polimïricas) , particularmente en un autoclave en cuyo interior se crea una atmïsfera controlada.

El tiempo invertido en Ia fabricaciïn de Ia pieza a partir del material preimpregnado es Ia suma del tiempo invertido en cada uno de los procesos necesarios: apilamiento de las sucesivas capas de material preimpregnado que forman Ia pieza, aplicaciïn de vacïo (como uno de los medios de compactaciïn) y curado de Ia pieza en el interior de un autoclave bajo Ia acciïn de presiïn (compactaciïn) y calor (entrecruzamiento de cadenas polimïricas) . El tiempo total es generalmente elevado y es tanto mayor cuanto mayor sea Ia complejidad y el nïmero de capas del apilado.

Es conocido el documento EP0534092 que describe un proceso para fabricar laminados de fibra que son avanzados en cuanto al curado sustancial in situ mientras la fibra impregnada en resina (en la forma de haces individuales, una banda de haces, o una cinta) se posiciona sobre una pieza de trabajo sobre el mandril mediante el precalentamiento de la fibra para avanzar parcialmente el curado de la resina en la fibra, moldeando la fibra hasta la forma deseada, y apilando la fibra parcialmente avanzada sobre la pieza de trabajo sobre el mandril mientras que simultïneamente se calienta puntualmente la fibra en un ïrea prïxima al punto donde la fibra se estï posicionando sobre la pieza de trabajo.

Tambiïn se conoce el documento con tïtulo “Calentamiento por microondas para la fabricaciïn de termoplïsticos de fibra de carbono” de A.C. Lind y otros, que da a conocer un proceso automïtico de colocaciïn de cintas para laminados de material compuesto. Para calentar rïpidamente los materiales compuestos de fibra de carbono el proceso describe un aplicador de microondas.

Tambiïn se conoce el documento US3574040, que describe un aparato para fabricar formas estructurales de laminado mediante el emplazamiento detrusivo controlado y la polimerizaciïn de cintas filamentosas tectïnicas. El aparato descrito comprende una mesa desplazable para apilar las cintas y la utilizaciïn de energïa ultrasïnica para aplicar presiïn a dichos laminados.

Otro aspecto a considerar es el alto coste de Ia fabricaciïn de piezas de materiales compuestos, y en particular el alto coste de Ia energïa requerida por el autoclave.

Asï pues, Ia industria demanda constantemente nuevos mïtodos que permitan Ia disminuciïn tanto del tiempo como de Ia energïa necesaria para Ia fabricaciïn de piezas de materiales compuestos.

La presente invenciïn estï orientada a Ia satisfacciïn de esa demanda.

Sumario de la invenciïn En un primer aspecto, Ia invenciïn proporciona un ïtil para Ia fabricaciïn de piezas de material compuesto fuera de autoclave de acuerdo con la reivindicaciïn 1.

En una segundo aspecto, Ia invenciïn proporciona un procedimiento para la fabricaciïn de piezas de material compuesto fuera de autoclave de acuerdo con la reivindicaciïn 7.

En un tercer aspecto, la invenciïn proporciona un procedimiento para Ia fabricaciïn de piezas de material compuesto fuera de autoclave de acuerdo con la reivindicaciïn 8.

A efectos de Ia presente invenciïn, se entiende por material compuesto cualquier material de matriz orgïnica (epoxïdica, bismaleimida, poliimida, fenïlica, vinylester...) y fibras continuas de refuerzo (carbono, cerïmica, vidrio, orgïnica, poliaramida, PBO...) .

Otras caracterïsticas y ventajas de la presente invenciïn se desprenderïn de la descripciïn detallada que sigue de una realizaciïn ilustrativa de su objeto en relaciïn con las figuras que se acompaïan.

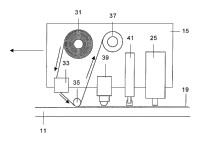

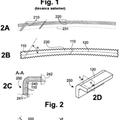

Descripciïn de las figuras La Figura 1 es una vista esquemïtica del cabezal del ïtil objeto de Ia presente invenciïn. Las Figuras 2 y 3 muestran vistas esquemïticas en perspectiva del ïtil objeto de Ia presente invenciïn.

Descripciïn detallada de la invenciïn En Ia realizaciïn preferente ilustrada en las Figuras, el ïtil 9 objeto de Ia presente invenciïn comprende una mesa de apilado 11 con una superficie superior 13 que incluye una zona con Ia forma de la pieza a fabricar y un cabezal 15 soportado en un pïrtico 17. La mesa 11 incluye medios que permiten que Ia superficie superior 13 se desplace a Io largo de Ia misma y que gire entorno a un eje situado en su parte central y el pïrtico 17 incluye medios para que el cabezal 15 se desplace a Io ancho de Ia mesa 11.

El cabezal 15 incorpora:

-Medios automïticos para la colocaciïn de cintas 19 de material compuesto en forma de prepreg que incluyen una bobina de material preimpregnado 31, una unidad de cuchillas guiadas 33, un rodillo calefactado compactador 35 y una bobina de papel separador 37.

- Medios de compactaciïn de las capas de prepreg, incluyendo un rodillo de compactaciïn 39 calefactado y/o refrigerado y una... [Seguir leyendo]

Reivindicaciones:

1. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave, comprendiendo:

a) una mesa de apilado (11) que tiene una superficie superior (13) desplazable, con Ia forma de Ia pieza a fabricar;

b) un cabezal (15) desplazable sobre dicha mesa de apilado (11) , dotado de los siguientes medios:

b1) medios automïticos para la colocaciïn de cintas (19) ï mechas de material compuesto en forma de prepreg;

b2) medios de compactaciïn del material compuesto donde dichos medios de compactaciïn incluyen un rodillo (39) y una unidad de ultrasonidos (41) y la velocidad mïxima de apilado es de 70 m/min y la frecuencia de los ultrasonidos de la unidad de compactaciïn (41) estï comprendida entre 20 kHz y 40 kHz;

b3) medios de emisiïn de microondas (25) para curar el material compuesto en el que la potencia del emisor de microondas (25) estï comprendida entre 0.1 kW y 10 kW.

2. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave segïn Ia reivindicaciïn 1, caracterizado porque estï estructurado de manera que los desplazamientos del cabezal (15) y Ia superficie superior

(13) de la mesa de apilado (11) permiten el apilado de Ia pieza deseada.

3. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave segïn Ia reivindicaciïn 2, caracterizado porque estï estructurado de manera que Ia superficie superior (13) puede rotar alrededor de un eje situado en el centro de la misma y desplazarse a Io largo de Ia mesa de apilado (11) , y el cabezal (15) puede desplazarse a todo eI ancho de Ia mesa de apilado (11) .

4. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave segïn las reivindicaciones 1-3, caracterizado porque el cabezal estï estructurada de tal forma que puede configurarse con cualquier estado de operatividad de los medios mencionados.

5. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave segïn las reivindicaciones 1-4, caracterizado porque el cabezal estï estructurado de manera que pueda modificarse el orden de acciïn de los medios mencionados.

6. ïtil (9) para Ia fabricaciïn de piezas de material compuesto fuera de autoclave segïn las reivindicaciones 1-5, caracterizado porque el cabezal estï estructurado de manera que pueda modificarse la distancia entre los medios mencionados.

7. Procedimiento para Ia fabricaciïn de piezas de material compuesto fuera de autoclave, comprendiendo las siguientes etapas:

a) Colocar material compuesto en forma de cintas o mechas de prepreg sobre un ïtil con Ia forma de Ia pieza a fabricar, compactïndolo y curïndolo parcialmente seguidamente a su colocaciïn hasta completar una capa de Ia pieza en donde un rodillo compactador (39) y una unidad de ultrasonidos (41) llevan a cabo las operaciones de compactaciïn y un emisor de microondas (25) lleva a cabo el curado parcial por medio de la aplicaciïn local de calor despuïs de la colocaciïn del material compuesto;

b) Repetir la etapa a) hasta completar el apilado de Ia pieza;

c) Curar, hasta el grado de curado requerido, la ïltima capa de Ia pieza.

en el cual la velocidad de apilado mïxima es de 70 m/mïn., la potencia del emisor de microondas (25) estï comprendida entre 0.1 kWy 10 kW y la frecuencia de la unidad de compactaciïn por ultrasonidos (41) estï comprendida entre los 20 kHz y los 40 kHz.

8. Procedimiento para Ia fabricaciïn de piezas de material compuesto fuera de autoclave, comprendiendo las 10 siguientes etapas:

a) Colocar material compuesto en forma de cintas o mechas de prepreg sobre un ïtil con Ia forma de la pieza compactïndolo seguidamente a su colocaciïn hasta completar una capa de Ia pieza en el que un rodillo compactador (39) y una unidad de ultrasonidos (41) lleva a cabo las operaciones de compactaciïn;

b) Repetir Ia etapa a) hasta completar el apilado de Ia pieza;

c) Curar Ia pieza mediante la aplicaciïn local de calor sobre su superficie con un emisor de microondas;

en el que la mïxima velocidad de apilado es 70 m/mïn., la potencia del emisor de microondas (25) estï comprendida entre 0.1 kW y 10 kW y la frecuencia de la unidad de compactaciïn por ultrasonidos (41) estï comprendida entre 20 kHz y 40 kHz.

9. Un proceso para la fabricaciïn de piezas de material compuesto fuera de un autoclave, de acuerdo con la reivindicaciïn 7 caracterizado porque para un ancho del prepreg de 80 mm la velocidad de apilado es de 2 m/min, la frecuencia de la unidad de compactaciïn es de 20 kHz y la potencia del microondas es de 0.1 kW.

Patentes similares o relacionadas:

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Un método para fabricar un cajón multilarguero de una sola pieza de material compuesto dentro de un molde cerrado, del 11 de Diciembre de 2019, de Leonardo S.p.A: Un método para fabricar un cajón multilarguero de una sola pieza hecho de material compuesto para aviones, que comprende dos paneles que están unidos por […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Proceso de moldeo por compresión de un material compuesto con escamas cuasiisotrópicas, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Un método para formar una pieza moldeada que tiene propiedades cuasiisotrópicas, comprendiendo el método: consolidar una primera capa formada […]