Sistema de alimentación y alimentador transversal correspondiente para barras enteras o barras de acero adecuados para plantas automáticas que producen enrejados de alambre por soldadura eléctrica con formas especiales.

Procedimiento de alimentación adecuado para la alimentación ortogonal de plantas automáticas para la producción de enrejados de alambre por soldadura eléctrica con formas especiales,

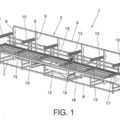

perimétricas y/o con espacios internos, caracterizado porque proporciona una carga transversal de barras largas, enteras y rectilíneas (3), con longitudes iguales a la suma de varios segmentos (3.1) adecuados para formar redes especiales (5), adaptados a medida, sin residuos durante el proceso de inserción; disponiéndose y colocándose las barras largas, enteras y rectilíneas (3) en una dirección longitudinal y paralela con respecto al flujo de producción, en una posición superior con respecto a la superficie de producción de la red (5); siendo recogidas y automáticamente giradas 90º algunas barras mediante un equipo adecuado, colocándose a continuación en el plano horizontal desde una posición paralela y externa con respecto a la planta hasta una posición ortogonal sobre la unidad de soldadura automática de la red metálica; conduciéndose las barras largas (3) en posición transversal una por una a una unidad de corte (9), que las corta a la longitud apropiada, en uno o más segmentos adecuados, que se empujan fuera de la zona de soldadura, siempre en dirección transversal, recogiéndose una por una mediante un equipo de transferencia vertical (14) adecuado y después, mediante uno horizontal (17), para transferir dichos segmentos (3.1) desde una posición superior hasta otra inferior situada por debajo del plano de soldadura (10), de modo que pueden volver de la zona exterior cerca de las unidades de soldadura automáticas, cargándose a continuación por debajo de las barras longitudinales para formar las redes especiales y finalmente soldándose entre sí.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11177842.

Solicitante: A.W.M. S.P.A..

Nacionalidad solicitante: Italia.

Dirección: S.S.N. 13 Pontebbana km 146 33010 Magnano in Riviera UD ITALIA.

Inventor/es: BERNADINIS,CLAUDIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21F23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21F TRABAJO MECANICO O TRATAMIENTO DE ALAMBRE METÁLICO (laminado de metales B21B; por estirado, operaciones auxiliares en relación con el trabajo del metal sin desprendimiento sustancial de materia B21C; atado de objetos en paquetes B65B 13/00). › Suministro de alambre a las máquinas o aparatos que traten este material (aplicable también al suministro en barras o bandas B21D 43/00).

- B21F27/10 B21F […] › B21F 27/00 Fabricación de enrejados o telas metálicas (telas de mallas anulares B21F 31/00; en la fabricación de bandas B21F 43/00; mediante la utilización de materiales para tejer D03D). › con cruces soldados.

PDF original: ES-2468816_T3.pdf

Fragmento de la descripción:

Sistema de alimentaciïn y alimentador transversal correspondiente para barras enteras o barras de acero adecuados para plantas automïticas que producen enrejados de alambre por soldadura elïctrica con formas especiales CAMPO DE APLICACIïN

La presente invenciïn se refiere a un procedimiento de alimentaciïn y a un alimentador transversal correspondiente de barras enteras o varillas de acero rectas para plantas destinadas a la producciïn automïtica de enrejados planos de alambre por soldadura elïctrica con formas especiales. En general, las rejillas de alambre conformadas son utilizadas en la industria de la construcciïn para la producciïn de paredes, vigas y elementos modulares.

La invenciïn simplifica ante todo el manejo de las barras de alimentaciïn en la direcciïn transversal del enrejado de alambre por soldadura elïctrica, con las consiguientes ventajas desde el punto de vista de tiempos de construcciïn mïs cortos asï como aumento del nivel de producciïn.

El procedimiento estï basado principalmente en el hecho de que, en lugar de utilizar segmentos de barra individuales para formar rejillas especiales en la direcciïn transversal, el procedimiento utiliza barras largas rectilïneas enteras a partir de las cuales se obtienen cualesquiera barras de longitud deseada o segmentos de barra cortados en el momento de su posicionamiento geomïtrico en el plano donde se estï formando la red.

Dichas barras rectilïneas son enteras y presentan una longitud igual a la suma de las distintas piezas cortadas a obtener posteriormente, antes de posicionarlas, ya que se cortan automïticamente a medida y luego se posicionan en el plano de trabajo instantes antes de soldarlas elïctricamente a las barras longitudinales previamente dispuestas.

De este modo, la invenciïn reduce el manejo de piezas cortadas largas o cortas, reduciendo al mismo tiempo el nïmero de ciclos para su posicionamiento transversal y aumentando la productividad de toda la planta.

ESTADO DE LA TïCNICA ANTERIOR

En el estado actual de la tïcnica, en el campo de las plantas automïticas para la producciïn de rejillas planas electrosoldadas de tipo especial, con formas perimïtricas y/o huecos internos, adecuadas para la construcciïn de rejillas de alambre de refuerzo especiales utilizadas en la producciïn de elementos prefabricados en el campo de la construcciïn industrializada, ya son conocidas las rejillas conformadas en un plano horizontal mediante la disposiciïn de diversas barras o varillas de acero de distintas longitudes, piezas cortadas diferentes antes de ser electrosoldadas, en direcciïn tanto longitudinal como transversal.

Para formar dichas redes, es necesario disponer de varillas de alambre paralelas situadas longitudinal y transversalmente en los ïngulos correctos y descansando unas sobre otras, para despuïs soldarse automïticamente por soldadura elïctrica en sus puntos de intersecciïn. Para las varillas longitudinales se conocen en este campo diversos procedimientos y mïquinas correspondientes, incluyendo tambiïn algunas patentes de la misma Compaïïa que realiza esta solicitud: vïase por ejemplo la Patente PCT/IB2010/052773.

En el estado actual de la tïcnica son conocidos diversos sistemas para posicionar las varillas de alambre en una direcciïn transversal a la direcciïn de producciïn de enrejados de alambre por soldadura elïctrica. Por ejemplo, un procedimiento conocido consiste en disponer junto a la mïquina una o mïs bobinas de varillas de alambre que entonces se desenrollan, siendo el alambre enderezado y cortado inmediatamente y luego situado transversalmente justo antes de electrosoldarlo automïticamente sobre los alambres longitudinales. Esta soluciïn presenta diversas desventajas cuando es necesario colocar barras de acero de diferentes diïmetros y diferentes longitudes de forma discontinua; es decir, es necesario un manejo especial de las varillas de alambre para disponerlas en la posiciïn de transferencia en el momento exacto durante la formaciïn de la rejilla.

En la actualidad, para evitar la complejidad de manejar dichas varillas o piezas cortadas, especialmente para rejillas de tipo complejo, esto es conformadas alrededor del perïmetro y/o internamente, primero se dispone en otra zona junto a la mïquina la sucesiïn exacta de las varillas a insertar transversalmente durante la formaciïn de la rejilla. A continuaciïn se suministran las varillas de alambre al alimentador transversal o al dispositivo de transferencia. Esta soluciïn metodolïgica requiere el manejo de las varillas una por una, en la secuencia de diseïo deseada, empleando diversos dispositivos, lo cual repercute en los costes de producciïn y alargan los tiempos de proceso.

Los documentos EP 0 482 842 y EP 0 733 416 describen plantas automïticas que producen enrejados de alambre electro-soldados donde las barras o varillas se cortan a las longitudes necesarias antes de ser cargadas transversalmente en el dispositivo de soldadura.

En consecuencia, cada barra transversal cortada debe cargarse individualmente mediante un dispositivo de transporte que provoca una rotaciïn de la barra de aproximadamente 90ï.

Tambiïn se conoce un sistema de pluma para la colocaciïn transversal de las barras, comenzando desde una posiciïn paralela al flujo de producciïn de la rejilla y disponiendo en una pluma o brazo un pequeïo nïmero de barras precortadas, de igual o diferente diïmetro y longitud, en la secuencia adecuada de su transferencia en el plano de trabajo; la pluma girarï 90ï para disponer de antemano transversalmente las barras o piezas cortadas a insertar.

Sin embargo, tambiïn esta soluciïn, aunque es una soluciïn avanzada para los problemas de manejar diferentes barras, es poco econïmica, ya que se espera que la pluma – aunque concebida con mïltiples estaciones paralelas, cada una de las cuales sujeta una ïnica barra o pieza cortada – funcione de forma continua con mïltiples ciclos de transferencia para formar un enrejado electro-soldado conformado completo. Esto requiere tiempo con respecto a la carga y al posicionamiento de las barras.

Por tanto, para solucionar las desventajas citadas, se proponen el procedimiento y el dispositivo automatizados de la presente invenciïn, para garantizar una alimentaciïn mïs rïpida de las barras transversales en la producciïn de la rejilla de acero electrosoldado, aumentando asï el rendimiento de toda la planta.

OBJETIVO DE LA INVENCIïN

Asï, el objetivo de la invenciïn es conseguir un nuevo procedimiento y una mïquina o un dispositivo relativamente automatizados empleando diversas barras rectilïneas enteras de igual o diferente diïmetro y/o longitud para insertarlas transversalmente, en ïngulos rectos con respecto a la direcciïn de producciïn de las rejillas de acero planas electrosoldadas de tipo especial, con formas perimïtricas y/o con huecos internos, que presenta las siguientes caracterïsticas principales:

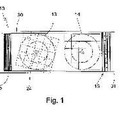

las barras de acero alimentadas en la direcciïn transversal al flujo de producciïn de las rejillas especiales se disponen paralelas unas a otras sobre un brazo giratorio largo con mïltiples estaciones. Las barras rectilïneas de igual o diferente diïmetro, todas ellas enteras (es decir, en una pieza) , tienen una longitud igual a la suma de las partes de la malla a formar (evidentemente restando las partes huecas de la rejilla conformada) : esto evita la producciïn de material de desecho, dado que las barras se cortan o se dejan sin cortar, segïn sea el caso, sin producir residuos y se manejan inmediatamente para colocarlas en una posiciïn paralela al plano de trabajo en la unidad de soldadura.

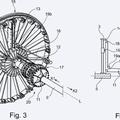

el brazo giratorio horizontal que soporta las barras opera por encima de la planta de producciïn de rejillas, por ejemplo con una rotaciïn de 90ï, y estï articulado en un eje vertical en un lado de la mïquina, cerca de la unidad de soldadura automïtica subyacente, y funciona desde una posiciïn paralela al flujo de trabajo, donde recibe las barras largas, hasta una posiciïn ortogonal, donde libera dichas barras y las deja caer por gravedad sobre el dispositivo de transferencia paralelo subyacente, el cual transporta las barras una tras otra a la unidad de corte automïtico.

dicho brazo estï provisto de mïltiples estaciones individuales que transportan barras rectas largas y de una pluralidad de pinzas automïticas que agarran, transportan y liberan las barras por gravedad. Las barras largas se mantienen suspendidas mediante las pinzas automïticas desde arriba de modo que, cuando se abren las pinzas, caen por gravedad sobre el dispositivo de transferencia paralelo subyacente (de tipo tornillo sin fin u otro dispositivo adecuado) , transfiriïndose una barra cada vez... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de alimentaciïn adecuado para la alimentaciïn ortogonal de plantas automïticas para la producciïn de enrejados de alambre por soldadura elïctrica con formas especiales, perimïtricas y/o con espacios internos, caracterizado porque proporciona una carga transversal de barras largas, enteras y rectilïneas (3) , con longitudes iguales a la suma de varios segmentos (3.1) adecuados para formar redes especiales (5) , adaptados a medida, sin residuos durante el proceso de inserciïn; disponiïndose y colocïndose las barras largas, enteras y rectilïneas (3) en una direcciïn longitudinal y paralela con respecto al flujo de producciïn, en una posiciïn superior con respecto a la superficie de producciïn de la red (5) ; siendo recogidas y automïticamente giradas 90ï algunas barras mediante un equipo adecuado, colocïndose a continuaciïn en el plano horizontal desde una posiciïn paralela y externa con respecto a la planta hasta una posiciïn ortogonal sobre la unidad de soldadura automïtica de la red metïlica; conduciïndose las barras largas

(3) en posiciïn transversal una por una a una unidad de corte (9) , que las corta a la longitud apropiada, en uno

2. Dispositivo automïtico relacionado con el sistema de alimentaciïn descrito en la reivindicaciïn 1, caracterizado porque incluye:

un brazo superior (6) articulado en (7) , que gira 90 grados en un plano horizontal sobre el plano de formaciïn de la red, estando este brazo dotado de una pluralidad de soportes de barra paralelos (3) , cada uno de ellos provisto de una pluralidad de pinzas automïticas (12) que agarran y mueven las barras desde una posiciïn superior hasta una posiciïn inferior, de modo que las barras liberadas pueden caer debido a la fuerza de la gravedad sobre el equipo de transferencia paralelo (13) situado por debajo, en posiciïn transversal, operando dicho brazo desde una posiciïn externa paralela al flujo de producciïn, donde las barras largas (3) estïn dispuestas, hasta una posiciïn ortogonal sobre el plano de producciïn de la red (5) ; un dispositivo para la transferencia paralela e individual (13) de las barras, compuesto por una pluralidad de tornillos sin fin que giran coordinados entre sï con movimientos sincronizados alrededor de su eje, cayendo las barras que son transportadas por el brazo superior (6) debido a la fuerza de la gravedad y pudiendo esta unidad, en posiciïn transversal con respecto al flujo de producciïn, mover las barras largas una por una hacia rodillos del dispositivo de arrastre (8) ; un dispositivo de arrastre automïtico (8) que empuja la barra (3) a travïs de una unidad de corte (9) exactamente a la medida de la longitud del segmento transversal requerido, sobresaliendo la barra de la planta ortogonalmente hacia el lado exterior sobre el plano de producciïn de la red; una unidad de corte automïtica situada aguas abajo respecto al dispositivo de arrastre (8) y que corta la barra (3) en uno o mïs segmentos (3.1) , los cuales a continuaciïn son recogidos individualmente y soportados por un equipo de transferencia vertical especial (14) ; una unidad de transferencia vertical y automïtica (14) para los segmentos (3.1) , formada por varios elementos paralelos y verticales, cada uno de ellos cuales consistente en una cadena de eslabones cerrados (15) , y equipada con dispositivos especiales que soportan los segmentos (3.1) desde abajo, estando dichos dispositivos alineados horizontalmente en los elementos arriba mencionados y moviïndose dichos dispositivos hacia abajo en sincronïa con el fin de mover los segmentos desde una posiciïn superior y externa con respecto a la planta hasta una posiciïn por debajo de la superficie de trabajo; una unidad de transferencia horizontal (17) para los segmentos (3.1) , que opera desde una posiciïn externa con respecto a la zona de producciïn de la red hasta una unidad de soldadura elïctrica automïtica, estando dicha unidad formada por una cadena de eslabones cerrados equipada con varios dispositivos o pinzas automïticas que agarran los segmentos uno por uno, con separaciones prefijadas entre ellos, moviendo los segmentos desde la unidad de transferencia vertical por debajo del plano de los electrodos de soldadura; por ïltimo, una unidad de carga equipada con dispositivos automïticos (11) , los cuales recogen los segmentos (3.1) de la unidad de transferencia horizontal (17) y los disponen por debajo de las barras longitudinales (4) (4.1) (4.2) y sobre los electrodos inferiores de la unidad de soldadura elïctrica (10) , donde se realiza la soldadura entre las barras longitudinales y los segmentos transversales (3.1) .

Patentes similares o relacionadas:

Método para fabricar una malla de cable de acero, del 23 de Noviembre de 2018, de Tammet Oy: Método para fabricar una malla de cable de acero para aplicaciones de minería, a partir de una barra de cable de acero , en cuyo método - la barra de cable de acero […]

Dispositivo para la fabricación de armaduras, del 21 de Noviembre de 2018, de MBK MASCHINENBAU GMBH: Dispositivo para la fabricación de armaduras, en particular de jaulas de armadura para tubos de hormigón con manguito en forma de campana, con […]

Dispositivo para la fabricación de armaduras, del 21 de Noviembre de 2018, de MBK MASCHINENBAU GMBH: Dispositivo para la fabricación de armaduras, en particular de jaulas de armadura para tubos de hormigón con manguito en forma de campana, con […]

Sistemas y procesos para alimentar alambres o varillas longitudinales para máquinas de producción de mallas, del 25 de Abril de 2018, de ANAGNOSTOPOULOS, ANTONIOS: Un sistema para alimentar alambre a una máquina de producción de malla que comprende: un enderezador de rodillo para alambre; un cortador […]

Máquina automática para la producción de mallas electrosoldadas, del 9 de Noviembre de 2016, de A.W.M. S.P.A.: Máquina automática para la producción de malla electrosoldada formada a partir de alambres de metal, que comprende una unidad para alimentar alambres […]

Proceso y dispositivo para producir uniones soldadas, del 30 de Diciembre de 2015, de Häussler Innovation GmbH: Proceso para producir uniones soldadas entre cuerpos de acero para utilizar en la producción de componentes de hormigón armado resistentes a vibraciones permanentes y no predominantemente […]

Proceso y dispositivo para producir uniones soldadas, del 30 de Diciembre de 2015, de Häussler Innovation GmbH: Proceso para producir uniones soldadas entre cuerpos de acero para utilizar en la producción de componentes de hormigón armado resistentes a vibraciones permanentes y no predominantemente […]

PROCESO PERFECCIONADO DE PRODUCCION AUTOMATIZADA DE PANELES Y MAQUINA PROPIA PARA SU USO, del 16 de Abril de 2013, de FERROBERICA, S.L.: Proceso perfeccionado de producción automatizada de paneles y máquina propia para su uso.

La presente invención presenta un sistema proceso de producción automatizada […]

PROCESO PERFECCIONADO DE PRODUCCION AUTOMATIZADA DE PANELES Y MAQUINA PROPIA PARA SU USO, del 16 de Abril de 2013, de FERROBERICA, S.L.: Proceso perfeccionado de producción automatizada de paneles y máquina propia para su uso.

La presente invención presenta un sistema proceso de producción automatizada […]

PROCEDIMIENTO PARA LA FABRICACIÓN MECÁNICA DE UN ESTERA DE REFUERZO Y DISPOSITIVO DE SOLDADURA, del 14 de Noviembre de 2011, de PROGRESS MASCHINEN & AUTOMATION AG: Procedimiento para la fabricación mecánica de una estera de refuerzo, en el que varias barras transversales distanciadas entre sí, esencialmente paralelas, […]

MAQUINA PERFECCIONADA PARA LA FORMACION DE ARMADURAS PARA HORMIGON, del 9 de Febrero de 2011, de FUERTES RODRIGUEZ, MANUEL: Máquina perfeccionada para la formación de armaduras para hormigón, constituida por una mesa de montaje y una mesa dispensadora dispuestas […]

MAQUINA PERFECCIONADA PARA LA FORMACION DE ARMADURAS PARA HORMIGON, del 9 de Febrero de 2011, de FUERTES RODRIGUEZ, MANUEL: Máquina perfeccionada para la formación de armaduras para hormigón, constituida por una mesa de montaje y una mesa dispensadora dispuestas […]