PROCESO PERFECCIONADO DE PRODUCCION AUTOMATIZADA DE PANELES Y MAQUINA PROPIA PARA SU USO.

Proceso perfeccionado de producción automatizada de paneles y máquina propia para su uso.

La presente invención presenta un sistema proceso de producción automatizada de paneles dedicados a realizar estructuras que se han de hormigonar, de manera automática, mediante una máquina que dispone de diferentes estaciones de proceso, basándose en una entrada de barras clasificada, un cargador móvil para su colocación en las estaciones de montaje, unas estaciones de montaje giratorias y una estación móvil de soldadura, así como por unos medios de extracción de piezas, todo ello gobernado por un sistema de control que automatiza todo el proceso y permite una gran flexibilidad de la máquina.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030389.

Solicitante: FERROBERICA, S.L..

Nacionalidad solicitante: España.

Inventor/es: AYORA BRUIX,ALBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21F23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21F TRABAJO MECANICO O TRATAMIENTO DE ALAMBRE METÁLICO (laminado de metales B21B; por estirado, operaciones auxiliares en relación con el trabajo del metal sin desprendimiento sustancial de materia B21C; atado de objetos en paquetes B65B 13/00). › Suministro de alambre a las máquinas o aparatos que traten este material (aplicable también al suministro en barras o bandas B21D 43/00).

- B21F27/10 B21F […] › B21F 27/00 Fabricación de enrejados o telas metálicas (telas de mallas anulares B21F 31/00; en la fabricación de bandas B21F 43/00; mediante la utilización de materiales para tejer D03D). › con cruces soldados.

Fragmento de la descripción:

"PROCESO PERFECCIONADO DE PRODUCCIÓN AUTOMATIZADA DE PANELES Y MÁQUINA PROPIA PARA SU USO"

Objeto de la Invención.

Más concretamente, la invención se refiere a un proceso perfeccionado de producción automatizada de paneles del tipo malla, utilizados en diversos tipos de construcciones, y que una vez instaladas seran hormigonadas por los procedimientos habituales, así como la máquina que se utiliza para producir dichos paneles. Estado de la Técnica.

Ha existido y actualmente existen en el mercado, y

por tanto pueden considerarse como el estado de la técnica de la invención, el proceso de preparación de paneles mediante la colocación manual de las barras y su fijación mediante anudado, también manual.

Este procedimiento implica un periodo de producción elevado y por tanto de una ejecución de la obra lenta, con los correspondientes costes derivados y la baja productividad de dicha producción. De la misma forma se conocen y por tanto forman parte del estado de la técnica, instalaciones de producción de paneles de forma que disponen de una estación de soldadura robotizada para la unión de barras que componen un panel. Estos procedimientos y equipos conocidos tienen los inconvenientes de la baj a productividad asociada a un procedimiento de trabajo no automatizado por completo, regulados por sistemas sin flexibilidad ante las posibles variaciones en los diseños.

Finalidad de la Invención.

Perfeccionar el procedimiento de producción de paneles, disponiendo de un sistema eficiente y totalmente automatizado, flexible a la hora de variar el

diseño de dichos paneles, con una alta productividad de la maqulna que lo ejecuta, reduciendo costes, aumentando la seguridad y minimizando los tiempos de ejecución. Descripción de la Invención.

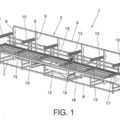

La invención preconizada se materializa en una maqulna de producción de paneles que incluye un conjunto de estaciones que desarrollan el global del proceso productivo.

Dicha máquina está formada por una primera zona de abastecimiento de barras en el cual se cargan de los 15 tipos de barras necesarios para alimentar a la primera estación formada por el cargador. Dicha zona de abastecimiento dispone de los medios necesarios para el almacenaje, clasificación y fácil trasiego de las barras al cargador, ya sea mediante un sistema manual ayudado por elevadores, como por la utilización de un sistema de alimentación automatizado que tenga unos medios de almacenaje y clasificación, un sistema de extracción de dichas barras y su correspondiente colocación en el cargador.

El cargador está formado por una base móvil, habitualmente sobre unas guías o raíles que se disponen a lo largo de toda la maqulna y que, por tanto, es accesible por el cargador. Esta plataforma móvil es controlada por el sistema de control y gobierno de la maqulna. El cargador, además de su base de desplazamiento, dispone de una plataforma de depósito de barras, donde se colocan las barras a colocar en cada una de las estaciones de montaje giratorias. La capacidad del cargador así como la posible clasificación de los tipos de barras introducidas en él, permiten la colocación de barras en diversas estaciones de montaje, además de poder intercalar diferentes tipos de barras según los requisitos del diseño y que se automatiza mediante el sistema de control y gobierno de la máquina.

De la plataforma de depósito de las barras, se extraen las barras a colocar mediante unos sistemas automatizados que permiten el desplazamiento de dichas barras hasta la cinta motorizada que dispone de unos soportes a lo largo de toda ella, y situados de forma regular y conocida, para colocar cada barra en uno de ellos, y dicha cinta motorizada, conducirlos hasta su ubicación en los moldes de la estación de montaje.

El conocimiento por parte de los sistemas de control y de gobierno de la situación del cargador y de los moldes de la estación de montaje, permiten que aumentando o disminuyendo la velocidad de desplazamiento de la cinta motorizada, se realice un panel de una malla de menor o mayor concentración de barras, según la voluntad del diseño. Una vez ubicadas las barras en los moldes de la estación de montaje, de forma que estos siguen una dirección transversal al desplazamiento del cargador, para poder ubicar las barras perpendiculares a éstas, se realiza el giro de la estación de montaj e, la cual, a partir de un eje central fijo a la superficie de la maqulna y mediante unos medios de giro que habitualmente son hidráulicos o neumáticos, se procede a dicho giro, pudiéndose repetir el procedimiento de colocación de las barras de manera transversal al desplazamiento del cargador y por tanto, perpendiculares a las primeramente colocadas, formando el panel deseado.

La capacidad de giro de la estación de montaje permite el realizar diversos tipo de malla, sin necesidad de montar las mallas con ángulo perpendiculares, teniendo la flexibilidad de poder diseñar mallas con ángulos alternativos. El poder disponer de diferentes barras clasificadas en el

cargador y de un sistema de moldes que permiten varias posiciones, completan la posibilidad de otras configuraciones de paneles.

Una vez acabada la colocación de las barras en la estación de montaje, el cargador se retira de dicha 15 estación para cargar mas barras o para pasar a otra estación de montaje que trabaja de la misma forma que la anterior y que permite un montaje simultáneo en dos estaciones. Este trabajo simultáneo se puede producir en dos o más estaciones, según las necesidades productivas,

pudiendo añadir otro cargador, así como varias estaciones de soldadura. Una vez ha dejado preparada y libre la estación de montaje el cargador, se desplaza a ésta la estación de soldadura. Esta estación de soldadura se desplaza de forma análoga al cargador, mediante un sistema de guías o raíles, que se encuentran a una anchura diferente de la del cargador, y que permiten el cruce de los dos sistemas, tanto por anchura, como por la altura que existe entre en cargador y los medios de soldadura instalados en la estación de soldadura. Dicha estación de soldadura está formada, además de por la plataforma de desplazamiento, por una bancada donde se ubican los medios de soldadura y que habitualmente están formados por brazos robotizados articulados con terminales de soldadura, de manera que ocupen el ancho de la máquina y que puedan realizar la soldadura de todos los puntos previstos entre las dos capas de barras colocadas.

Los robots de soldadura permiten la utilización de diversos tipos de soldadura, incluso de soldadura con aportación, que da a la máquina la ventaja de conseguir

unir diámetros de barras muy superiores a los que se realizan habitualmente.

La instalación de un mayor número de equipos de soldadura dentro de la estación aumentará la rapidez del proceso de soldadura, aunque ha de considerar el espacio de maniobra libre para poder realizar el movimiento de los brazos articulados.

Gracias a los sistemas de control y de gobierno de la maqulna, conociendo en todo momento la ubicación de la estación de soldadura y de montaje, así como el tipo de panel planteado y la posición de los brazos articulados de soldadura, se realiza una soldadura automatizada, precisa, rápida y segura.

Una vez acabada la soldadura de las barras ubicadas por el cargador, la estación de soldadura se desplaza 25 hacia otra estación que disponga de las barras ya colocadas en posición de soldado, dejando libre la estación de montaje que ha terminado, procediendo a entrar a dicha zona los medios de descarga de la maqulna, que se componen de forma habitual por un puente 30 grúa o sistema de extracción del panel acabado, que deja libre de nuevo dicha estación de montaje para que acuda el cargador y comience de nuevo el proceso de fabricación. Así el procedimiento de fabricación se basa en la alimentación mediante medios manuales o automáticos de barras, a un medio de colocación móvil de dichas barras en una estación de montaje de una forma definida y variable según el sistema de control de la maqulna, y mediante el giro de dicha estación de montaje permitir la ubicación de una segunda capa de barras encima de la anterior, gobernando del mismo modo el giro de dicha estación de montaje, y pasando a una estación de soldadura móvil, teniendo los puntos de soldadura regulados por el sistema de control de la maqulna y, finalmente, su extracción definitiva como producto acabado del proceso.

Con todo esto hemos obtenido un procedimiento automatizado, flexible y eficiente, que llevado a cabo mediante la maqulna descrita permite una reducción de tiempo de servicio, reducción de costes y aumento de la productividad y seguridad,...

Reivindicaciones:

1ª "MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

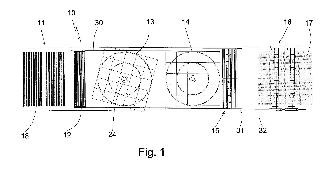

de las que utilizan barras cruzadas para formar los paneles y disponen de una estación de soldadura caracterizada en que la maqulna (10) está formada por una o varias zonas de alimentación (11) de barras (18) , de uno o mas cargadores (12) móviles de colocación de dichas barras (18) , de dos o más estaciones de montaje (13-14) giratorias, de una o más estaciones de soldadura

(15) móviles robotizadas, de uno o mas puentes grúa

(16) , de unas guías o raíles (30-31-32) de desplazamiento de cargadores (12) , estaciones de soldadura (15) Y puentes-grúa (16) y de un sistema de

control y gobierno de todas las posiciones, estados y sistemas de accionamiento de los elementos de la máquina (10 )

2ª "MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES" según la la reivindicación caracterizada en que la zona de alimentación (11) está formada por una estructura simple de apilamiento de barras (18) , y por un sistema de carga de barras (18 ) del cargador (12) , manual ayudado por equipos elevadores. 3ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

según la la reivindicación caracterizada en que la zona de alimentación (11) está formada alternativamente por un sistema automatizado de carga de barras (18) del cargador (12) , compuesto dicho sistema de unos medios de almacenaje y clasificación de barras (18) , así como de unos medios móviles de agarre de barras (18) y de colocación en el cargador (12) gobernado por el sistema de control y gobierno de la máquina (10) .

4ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES" según la la reivindicación caracterizada en que el cargador (12 ) móvil está formado por una base de desplazamiento (19) , por una plataforma de depósito (20)

de barras (18) , por unos medios de extracción (21) de barras (18 ) de la plataforma (2 O) , por una cinta motorizada (22) que incluye unos soportes (23) de barras (18) extraídas.

5ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

4a

según la reivindicación caracterizada en que la base de desplazamiento (19) está formada por una estructura resistente de sustentación del resto de los componentes del cargador (12) , de un sistema de rodamiento por el que se desplaza sobre las guías-raíles interiores (3 O) ,

así como por un sistema de motriz de tracción.

6ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

4a

según la reivindicación caracterizada en que la plataforma de depósito (20 ) dispone de uno o mas compartimentos para alojar las barras (18)

7ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

4a

según la reivindicación caracterizada en que los medios de extracción (21) de las barras (18) están realizados por un sistema de ganchos (35) atrapadores de las barras (18) que se disponen en cada una de las dependencias de la plataforma (2 O) accionados por el sistema de gobierno de la maqulna (10) , y por un transporte motorizado (34) que une la plataforma (20) con la cinta motorizada (22) 8ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

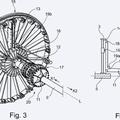

según la la reivindicación caracterizada en que las estaciones de montaje giratorias (13-14) están formadas por una base de giro (38) con respecto a un eje central

(24) fijo, unos medios de giro gobernados por el sistema de control y unos alojamientos (37) en forma de hendidura en la base de giro (38) .

9ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

según la la reivindicación caracterizada en que las estaciones de montaje giratorias (13-14) están formadas alternativamente por una base de giro (38) con respecto a un eje central (24 ) fijo, unos medios de giro gobernados por el sistema de control y unos alojamientos (37) en forma de hendidura, soportados por una estructura independiente (39) que se ancla y se quita de la base (38) .

10ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES" según la la reivindicación caracterizada en que las 15 estaciones de soldadura (15) móviles están formadas por una plataforma de desplazamiento (26) , por una bancada (27) de una altura superior a la del cargador (12) y de unos robots de soldadura (28 ) articulados automáticamente y gobernados por el sistema de control y

gobierno. 11ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES" según la loa reivindicación caracterizada en que la plataforma de desplazamiento (26) está formada por una estructura resistente de sustentación del resto de los componentes de la estación de soldadura (15) , de un sistema de rodamiento por el que se desplaza sobre las guías-raíles intermedios (31) , así como por un sistema de motriz de tracción. 12ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

según la la reivindicación caracterizada en que los puentes grúa (16) disponen de un sistema de rodamiento por el que se desplaza sobre las guías-raíles externos (32) , así como por un sistema de motriz de tracción, controlado por un sistema de mando manual, o alternativamente por el sistema de control y gobierno.

13ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES"

según la la reivindicación caracterizada en que los alternativamente la extracción de los paneles acabados se realiza mediante sistemas de arrastradores laterales.

14ª -"MÁQUINA PRODUCTORA DE PANELES ESTRUCTURALES" según la la reivindicación caracterizada en que el 10 sistema de control y gobierno de la máquina (10) dispone de detectores en todos los elementos de la maqulna (10) gobernables, recibiendo información de posición, de estado, de acciones a realizar y realizadas, de dichos elementos que contiene como son los sistemas de 15 alimentación, los cargadores (12 ) móviles, las estaciones de montaje (13-14) giratorias, las estaciones de soldadura (15) móviles, y de los puentes grúa (16) , modificando sus parámetros de posición, giro, y accionamiento de sus sistemas motrices y de sus propias acciones determinadas, siguiendo las características básicas del procedimiento de producción. 15ª "PROCESO PERFECCIONADO DE PRODUCCIÓN AUTOMATIZADA DE PANELES" de los que reciben barras para su unión en forma de paneles estructurales, disponiendo de una estación de soldadura caracterizado en que dicho proceso consta de las siguientes etapas y restricciones: a) Llegada de las barras (18 ) a las zonas de alimentación (11) Y colocación en dicha zona (18) según su clasificación.

b) Paso de las barras (18 ) al cargador (12 ) colocando en cada dependencia del cargador (12)

la correspondiente clase barra (18) que exi j a

el diseño del panel (17) .

c) Desplazamiento del cargador hasta la estación

de montaje (13-14) que se encuentre libre,

5 recogiendo las posibles interferencias de otras

estaciones, como los robots (28) , que se

encuentren en estaciones de montaje (13-14)

anteriores.

d) Colocación de las barras (18 ) en los

10 alojamientos (37) escogidos por el diseño,

mediante el cargador (12) , que ha de escoger la

clase de barra (18) mediante los medios (21) Y

llevarla dichos alojamientos escogidos.

e) Una vez realizada la primera capa de barras

15 (18) se aparta el cargador (12) para ejecutar

el giro de la estación de montaje (13-14) y una

vez girada a la angulación deseada, se repite

el proceso d) de colocación de barras (18) .

f) Una vez acabada la colocación de las barras en

20 dos capas cruzadas, se desplaza el cargador

(12) a la estación que esté vacía para repetir

el proceso desde el punto c) , o en caso de

tener que cargar mas barras (18) , se repetirá

desde el punto b) .

25 g) Una vez acabada la colocación de barras en una

estación, se desplazará la estación de

soldadura (15) con los brazos de los robots

(28) recogidos para evitar choque con otros

elementos, a dicha estación (13-14) preparada,

30 realizándose la soldadura de los puntos

deseados en el diseño del panel (17)

h) Una vez finalizada la soldadura se repetirá el paso g) desplazándose a la otra estación (1314) que ha quedado preparada.

i) Los paneles (17) acabados se extraen de la maqulna (10) mediante unos sistemas de puentegrúa móviles o arrastradores laterales de cada estación (13-14)

16ª "PROCESO PERFECCIONADO DE PRODUCCIÓN AUTOMATIZADA DE PANELES" según la Isa reivindicación caracterizado en que dicho proceso puede contener más de una zona de alimentación (11) , más de un alimentador, de un cargador (12) , de dos estaciones de montaje (13-14) , de una estación de soldadura (15) Y de unos medios de extracción de la máquina (10) .

11 30 13 14 17

\ \

32

12 24

Fig. 1

~-U

-...JI\)

, o o~

Wo ", w

~w

(O

\ 35 34 21

Fig.2 19

\

27 26

Fig. 3

13 13 24

\ \

Fig. 4a fa 14 Fig.4b 12 Fig.4c

~-U

-...JI\)

, o o~

'fo

Fig.4d I\) W 00 ~W 00

(O

Fig. 5a

\ 39 38

Fig.5b

Patentes similares o relacionadas:

Método para fabricar una malla de cable de acero, del 23 de Noviembre de 2018, de Tammet Oy: Método para fabricar una malla de cable de acero para aplicaciones de minería, a partir de una barra de cable de acero , en cuyo método - la barra de cable de acero […]

Dispositivo para la fabricación de armaduras, del 21 de Noviembre de 2018, de MBK MASCHINENBAU GMBH: Dispositivo para la fabricación de armaduras, en particular de jaulas de armadura para tubos de hormigón con manguito en forma de campana, con […]

Dispositivo para la fabricación de armaduras, del 21 de Noviembre de 2018, de MBK MASCHINENBAU GMBH: Dispositivo para la fabricación de armaduras, en particular de jaulas de armadura para tubos de hormigón con manguito en forma de campana, con […]

Sistemas y procesos para alimentar alambres o varillas longitudinales para máquinas de producción de mallas, del 25 de Abril de 2018, de ANAGNOSTOPOULOS, ANTONIOS: Un sistema para alimentar alambre a una máquina de producción de malla que comprende: un enderezador de rodillo para alambre; un cortador […]

Máquina automática para la producción de mallas electrosoldadas, del 9 de Noviembre de 2016, de A.W.M. S.P.A.: Máquina automática para la producción de malla electrosoldada formada a partir de alambres de metal, que comprende una unidad para alimentar alambres […]

Proceso y dispositivo para producir uniones soldadas, del 30 de Diciembre de 2015, de Häussler Innovation GmbH: Proceso para producir uniones soldadas entre cuerpos de acero para utilizar en la producción de componentes de hormigón armado resistentes a vibraciones permanentes y no predominantemente […]

Proceso y dispositivo para producir uniones soldadas, del 30 de Diciembre de 2015, de Häussler Innovation GmbH: Proceso para producir uniones soldadas entre cuerpos de acero para utilizar en la producción de componentes de hormigón armado resistentes a vibraciones permanentes y no predominantemente […]

Sistema de alimentación y alimentador transversal correspondiente para barras enteras o barras de acero adecuados para plantas automáticas que producen enrejados de alambre por soldadura eléctrica con formas especiales, del 5 de Marzo de 2014, de A.W.M. S.P.A.: Procedimiento de alimentación adecuado para la alimentación ortogonal de plantas automáticas para la producción de enrejados de alambre por […]

PROCEDIMIENTO PARA LA FABRICACIÓN MECÁNICA DE UN ESTERA DE REFUERZO Y DISPOSITIVO DE SOLDADURA, del 14 de Noviembre de 2011, de PROGRESS MASCHINEN & AUTOMATION AG: Procedimiento para la fabricación mecánica de una estera de refuerzo, en el que varias barras transversales distanciadas entre sí, esencialmente paralelas, […]

MAQUINA PERFECCIONADA PARA LA FORMACION DE ARMADURAS PARA HORMIGON, del 9 de Febrero de 2011, de FUERTES RODRIGUEZ, MANUEL: Máquina perfeccionada para la formación de armaduras para hormigón, constituida por una mesa de montaje y una mesa dispensadora dispuestas […]

MAQUINA PERFECCIONADA PARA LA FORMACION DE ARMADURAS PARA HORMIGON, del 9 de Febrero de 2011, de FUERTES RODRIGUEZ, MANUEL: Máquina perfeccionada para la formación de armaduras para hormigón, constituida por una mesa de montaje y una mesa dispensadora dispuestas […]